地铁车站预留孔洞吊模施工可行性分析

2019-09-10李享松彭学军佘文军饶永强凌涛

李享松 彭学军 佘文军 饶永强 凌涛

摘 要:地铁车站设计时一般会预留部分孔洞需要后期进行封堵。针对主体结构施工后期经常面临施工单位多,场地及时间交叉且相互制约的情况,本文结合高桥南站预留孔洞的施工现状,提出吊模施工工法。经过力学验算,竹胶板+槽钢+对拉螺栓+工字钢的支撑系统可有效解决这一难题,确保施工工期。

关键词:地铁车站;预留孔洞;吊模施工;可行性

中图分类号:U231.4 文献标识码:A 文章编号:1003-5168(2019)22-0122-03

Feasibility Analysis on the Construction of Hanger formwork for

Reserved Holes in Subway Stations

LI Xiangsong PENG Xuejun SHE Wenjun RAO Yongqiang LING Tao

Abstract: When designing a subway station, some holes are generally reserved for later closure. In view of the situation that there were many construction units, intersecting sites and time, and restricting each other in the later stage of construction of main structure, this paper put forward the construction method of hanging formwork combined with the construction status of reserved holes in Gaoqiao South Station. Through mechanical calculation, the support system of bamboo plywood+channel steel+bolt+I-beam can effectively solve this problem and ensure the construction period.

Keywords: subway station;reserved hole;hanger formwork construction;feasibility

根据长沙市轨道交通五号线建设公司组织的专题会议精神,要求长沙地铁5号线实现“年底试运行”的目标。目前,车站主体普遍存在预留孔洞、中隔墙、轨顶风道、站台板等二次结构未完成的现象。由于后期铺轨、机电安装等单位陆续进场,加上原有的结构施工单位,各单位之间施工干扰较大,施工场地及时间交叉且相互制约,正常的施工工艺根本无法满足工期要求。

1 工程概况

高桥南站为长沙市轨道交通5号线第7个车站,车站南北两端为盾构始发区间,盾构井预留孔洞尺寸均为11.5m×7.5m。为确保车站西侧3、4、7号出入口及5号风亭按期完工,需要尽早将西侧管线回迁至车站顶板,为配合管线回迁工作,预留洞口处计划采取吊模施工方案[1]。

2 施工流程

盾构井封板前先做好各类材料及机械设备的进场、报验准备工作。吊模施工流程为:①工字钢安装;②方木龙骨安装;③模板安装;④施工缝处理;⑤钢筋绑扎;⑥混凝土浇筑;⑦模板拆除[2-6]。

2.1 安装工字钢

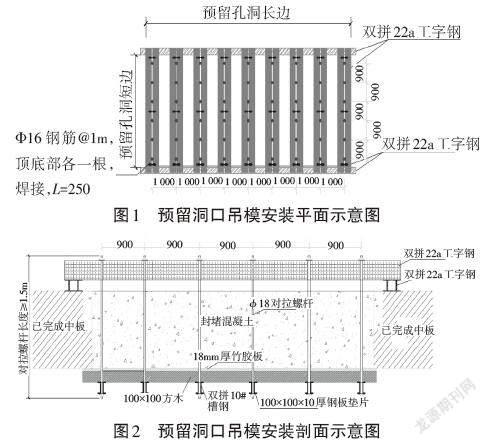

第一,预留洞口吊模采用双拼I22a工字钢吊模施工,中板工字钢中心间距为1m。

第二,上部为双工字钢铺设,铺设方向垂直洞口长边,两端底部各垫设2根I22a工字钢。工字钢铺设完成后,在2根工字钢之间安装对拉螺栓,然后采用Φ16@1 000mm钢筋把2根工字钢固定在一起。

第三,下部为双I10槽钢,铺设方向沿洞口长边方向,2根槽钢之间安装对拉螺栓,然后采用Φ16@1 000mm钢筋把2根槽钢固定在一起

第四,对拉螺栓长1.5m,间距0.9m,螺栓通过100mm×100mm垫片+螺母连结。

第五,预先安装完成拉螺栓底部的10cm×10cm方木,以避免后续施工困难。螺栓固定牢固后方可进行下一道工序施工。

预留洞口吊模安装如图1和图2所示。

2.2 方木铺设

调整对拉螺栓间距,符合要求之后,进行固定,然后开始安装上层方木。上层方木规格为10cm×10cm,中心间距300mm,方向垂直于洞口长边,方木铺设应顺直平整。

2.3 模板铺设

第一,模板采用18mm厚竹胶板。模板表面应平整光洁,无污物,且涂刷有脱模剂。为防止漏浆,模板接缝处应贴透明胶带,并沿洞口周边模板上口贴海绵条。

第二,通过转动对拉螺栓来调节模板标高,使其满足设计要求。模板标高应比设计标高高出5mm左右,并在模板中部起拱,起拱高度约10mm。

2.4 施工缝处理

模板施工完成后,进行施工缝剔凿。孔洞封堵时要求施工缝剔成“V“字形,减小施工缝处钢筋所受剪力。混凝土浇筑前用清水清洗施工缝,板凿毛完成后用水将施工缝冲洗干凈,晾干后连续涂抹遇水膨胀止水胶、埋设注浆管并固定。

2.5 钢筋绑扎

钢筋绑扎前对已经完成浇筑段混凝土连接面进行凿毛,凿除浮浆,以确保新旧混凝土接茬效果良好。横向钢筋直径[d]=18mm,纵向钢筋直径[d]=16mm,现场采用绑扎搭接。

2.6 浇筑混凝土

混凝土必须分层浇筑,并且控制浇筑速度。第一层混凝土浇筑完成后等待0.5h,待模板受力稳定后再浇筑上层。浇筑过程中,要保证材料供应连续,不能存在断料的现象,减少施工冷缝的出现,保证混凝土整体性及密实性。浇筑完毕后,必须及时对混凝土进行覆盖,并做好保湿养护工作。

2.7 模板拆除

拆模顺序为后支先拆,先支后拆,先拆非承重模板,后拆承重模板。拆下来的模板要及时整理、运走。

3 吊模安装受力验算

本次验算盾构井孔洞尺寸为11.5m×7.5m。

3.1 荷载计算

①模板自重:0.5kN/m2;②中板厚400mm钢筋混凝土重:0.4m×5kN/m3=10kN/m2;③施工匀布荷载标准值:2.5kN/m2;④砼振捣对水平模板荷载标准值:2.0kN/m2;⑤板钢筋荷载:1.1kN/m2;⑥10#槽钢自重:0.2kN/m2。

3.2 荷载组合

永久荷载分项系数取1.2,可变荷载分项系数取1.4。板恒载:

(10+0.5+1.1+0.2)×1.2=14.16kN/m2 (1)

板荷载组合:

[F2]=14.16+(2.5+2.0)×1.4=20.46kN/m2 (2)

3.3 模板强度验算

底模采用18mm厚竹胶板,上层内楞为300mm间距100mm×100mm方木,豎向静荷载14.16kN/m2,竖向动荷载6.3kN/m2,按三跨等跨连续梁计算。

3.3.1 抗弯强度验算。查表可知:[Km1]=0.08,[Km1]=0.101,则:

[Mmax]=0.08×14.16×(0.3)2+0.101×6.3×(0.3)2=0.159kN·m (3)

[Wx=bh2/6]=1 000×(18)2/6=54 000mm3 (4)

[σ=Mmax/Wx]=0.159×106/54 000=2.944N/mm2<13N/mm2 (5)

通过验算可知模板强度满足要求。

3.3.2 挠度验算。查表取[Kw1]=0.677,[Kw2]=0.990,[E]=9 000N/mm2,[I=bh3/12]=281 250mm4。

[ω=Kwq1L4/100EI]

=(0.677×14.16+0.990×6.3)×0.24

÷(100×9×106×2.81×10-7) (6)

=0.100mm

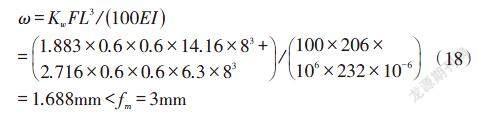

[ω] 3.4 板托架验算 3.4.1 上层方木验算。按均布荷载计算,查表[Km1]=0.08,[Km2]=0.101,[Kw1]=0.677,[Kw2]=0.990,[E]=9 000N/mm2,[I=bh3/12]=8.3×106mm4。 [Mmax]=0.08×14.16×0.92+0.101×6.3×0.92=1.433kN·m (7) [Wx=bh2/6]=100×100×100/6=1.67×105mm3 (8) [σmax=Mmax/Wx]=1.433×106/(1.67×105) =8.58N/mm2<[σ]=17N/mm2 (9) [ω=Kwq1L4/100EI=0.677×14.16×0.94+0.990×6.3×0.94÷100×9.0×106×8.3×10-6=1.390mm<900/150=6mm] (10) 3.4.2 下层I10槽钢验算 [Mmax=1/8×q×L2=1/8×20.46×1.22=3.683kN·m](11) [Wx=2×3.97×104=7.94×104mm3] (12) [σmax=Mmax/Wx=(3.683×106)/7.94×104=46.385N/mm2<σ=215N/mm2] (13) 查表得E=206 000N/mm2,I=2×11 600cm4=232×106mm4,q=20.46×0.9=18.414kN/m。 [fmax=5ql4/(384EI)=5×18.414×1 2004/(384×206 000×3.96×106)=0.609mm<1200/400=3mm] (14) 经验算,板托架强度及挠度均满足要求。 3.5 对拉螺栓强度验算 中板模板体系采用Φ18对拉螺栓,间距为1 200×900,根据荷载组合,每根对拉螺栓承受的荷载: [σ]=1.2×0.9×20.46=22.097kN (15) 每根Φ18对拉螺栓可以承受的荷载为:[Anf]=174×0.170=29.58kN>22.097kN,满足要求。 3.6 工字钢验算 工字钢采用I22a工字钢,中板间距为0.9m。按集中荷载计算,查表[Km1]=0.267,[Km2]=0.311,[Kw1]=1.883,[Kw2]=2.716。 [Mmax=KmFL=(0.267×12.53×0.6×1.2×0.6+0.311×5.6×0.6×1.2×0.6)=2.198kN·m] (16) [σ=Mmax/W=5.34N/mm2<235N/mm2] (17) 故抗弯强度满足要求。 [ω=KwFL3/100EI=1.883×0.6×0.6×14.16×83+2.716×0.6×0.6×6.3×83/100×206×106×232×10-6=1.688mm<fm=3mm] (18) 经验算,工字钢强度及挠度均满足要求。 因预留孔洞周边均已设置暗梁,无需对周边混凝土进行验算。 4 结论 通过验算,預留孔洞处采用18mm竹胶板+I10槽钢+Φ18对拉螺栓+I22a工字钢组合的吊模支撑系统可有效解决因交叉作业导致的无法施工的问题,为现场场地移交提供工期保障。 参考文献: [1]凌涛.轨顶风道混凝土浇筑施工工艺探讨[J].工程建设,2019(6):69-73. [2]周富荣.养护对混凝土早期收缩和开裂的影响[D].杭州:浙江大学,2006. [3]郭盈盈.建筑工程施工质量控制系统[D].重庆:重庆大学,2006. [4]毛学墙.高层建筑梁式转换层施工支撑体系的优化[J].工程质量,2008(23):37-40. [5]许斌.杭州软土地区地铁车站深基坑开挖引起的变形效应分析研究[D].杭州:浙江工业大学,2016. [6]龙海滨.橘子洲地铁车站深基坑支护体系优化研究[D].长沙:中南大学,2012.