路面沥青混合料疲劳性能分析

2019-09-10陈博

陈博

摘 要:本文拟在参考国内外相关研究和实践的基础上,分析沥青路面疲劳开裂的破坏机理和影响因素,描述沥青混合料的多种室内疲劳试验方法,指出室内试验结果与实际路用性能的差异,并探讨上述理论在当前我国路面设计中的应用以及现行相关规范的不合理之处,为我国路面设计人员提供参考和建议。

关键词:沥青混合料;疲劳裂缝;疲劳寿命;室内疲劳试验;力学-经验设计方法

中图分类号:U416.217 文献标识码:A 文章编号:1003-5168(2019)26-0108-06

Analyses of Fatigue Performance for Asphalt Mixtures in Road Pavements

CHEN Bo

(JSTI Group,Nanjing Jiangsu 210019)

Abstract: Based on the national and international literature review, this paper analysed fatigue cracking mechanism of asphalt concrete (AC) pavements and the factors affecting pavement fatigue life, described various fatigue testing schemes in laboratory conditions, and then compared the test results with those obtained in the field and reveals their differences. At the end of this paper, it analysed the application of the above theory to the current pavement design in China and tells some inconsequences in the current design code, and hence provided references to our pavement designers.

Keywords: asphalt mixtures;fatigue cracks;fatigue life;laboratory fatigue testing;mechanistic-empirical pavement design(MEPD)

道路在一个国家的经济增长和老百姓的日常生活中起着举足轻重的作用。在过去二十年间,我国大部分国省干道的里程数、交通量、交通荷载及车速均出现了明显增长。这种增长一方面促进了经济繁荣,另一方面也导致干线路网面临前所未有的压力。

当前,修建和养护道路的费用极高。在修建道路时,采用最为经济的路面结构,并在其设计使用年限内不影响路面结构的整体性和稳定性,这是路基路面工程师追求的一个长期目标。我国目前的公路网和市政道路的路面结构主要采用沥青路面,很多老路通过改扩建逐渐被沥青路面取代。沥青路面结构在路面承受重载交通、保持耐久性方面具有较大优势,并且能抵抗疲劳开裂。国内蓬勃发展的物流快递业务和节假日大量出游人群无形中使重型车数量日益增多,而沥青路面(沥青结构层)可满足大量重载交通的需求。

对于沥青混合料的疲劳性能,国内外许多专家学者已经研究了数十年,但是,对于沥青混合料的疲劳开裂现象,至今仍未找到良好的处理方法。

由此,本文拟在参考国内外相关科研成果和实践的基础上,分析沥青路面疲劳开裂的破坏机理与影响因素,描述沥青混合料的几种室内疲劳试验方法,指出室内试验结果与实际路用性能的差异,并详细分析相关理论在当前我国路面设计中的应用,为我国路面工程师提供参考和借鉴。

1 沥青路面疲劳开裂现象及破坏机理

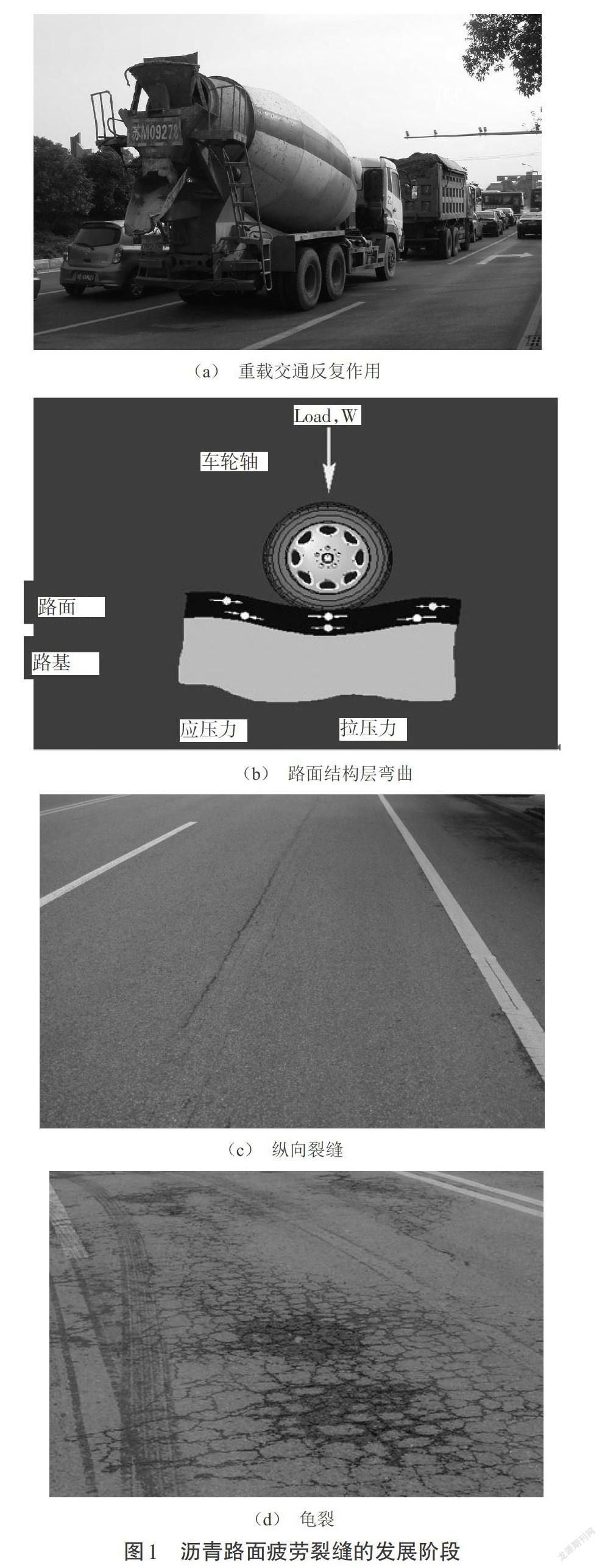

疲劳开裂被认为是沥青路面最主要的破坏形式。对于柔性基层路面和半刚性基层路面,疲劳损坏通常是由往复作用的重车轴载引起的如图1所示,从而导致路面结构层产生图1(b)所示的反复弯曲变形现象。机动车行驶在路表产生往复作用的车轮轴载,这些车轮轴载发展为水平拉应力和拉应变的循环性周期变化,进而产生裂缝。当路面的累计荷载作用次数超过其容许疲劳寿命(Fatigue Life),疲劳破坏(Fatigue Damage)就会发生。沥青混合料开始发生疲劳开裂时的荷载作用次数即为疲劳寿命。通常情况下,沥青混合料的疲劳寿命由其强度和刚度(劲度)决定:强度越大,其疲劳寿命越长;刚度越大,其疲勞寿命则越短[1]。

对于由荷载作用产生的疲劳裂缝,首先能观察到的是大致沿着轮迹方向(即路面中心线方向)的纵向裂缝。久而久之,这些纵向裂缝逐渐扩散成网状,发展成为相互连接的块状裂缝或龟裂。鉴于其形状,国外许多文献称之为鳄鱼裂缝(Alligator/Crocodile Cracks)[2]。

沥青混合料一旦到达一个规定的开裂程度,就被认为达到了其疲劳寿命。然而,在国际上依然存在沿轮迹方向究竟需要有多少裂缝率才被认为是路面损坏的争议。在此情况下,通常引入美国公路协会(AASHTO)使用的路面耐用性指标(Level of Serviceability),即一旦路面结构达到了一定的路面耐用性指标,而不被当地交通与养护部门所容许,该旧路就需要进行修复、改造。通常情况下,发达国家会比贫穷国家容许更低的路面裂缝率。更低要求的路面耐用性指标意味着允许有更高的路面裂缝率,这在一定程度上给机动车驾驶员增加了行车难度。

常见的路面疲劳开裂是从结构层底部(底基层)开始的,由结构层层底的拉应变或拉应力产生。对于柔性基层路面,由沥青层层底的拉应变产生;对于半刚性基层路面,则由半刚性基层层底的拉应力产生。随后,裂缝会逐渐向路表扩散。这种疲劳裂缝被认为是路面自下而上的裂缝(Bottom-up Cracking)。同时,疲劳裂缝也能自上而下地产生,这种裂缝首先在路表开始,被称为路面自上而下的裂缝(Top-down Cracking)。

从沥青路面维修与养护的角度考虑,自上而下的裂缝容易修复,因为路表的裂缝可采用密封胶灌缝修复(见图2)。相反,自下而上的裂缝不易修复,而且修复费用较高,在很多国家成为交通公路的一大隐患。

2 沥青混合料疲劳开裂的影响因素

沥青混合料的疲劳寿命受很多因素影响,包括荷载准则、环境要素、施工因素及材料特性等。上述影响因素包括在路面结构设计中使用的各种设计参数,如路面结构层厚度、车轴构造、不同结构层的模量值、路面含水量、路面温度及交通速度(加载速率)等。

2.1 环境与温度条件对疲劳寿命的影响

沥青路面的疲劳开裂不仅取决于导致路面开裂的重车轴载作用次数,还受环境影响,如温度变化、沥青老化和裂缝愈合。

从严格意义上讲,沥青材料不是一种弹性材料,而表现出粘弹性材料的特性。这意味着沥青敏感度根据加载时间变化而改变[2]。沥青又是一种热塑性材料,所以,其受温度的影响也极大。在低温和重荷载条件下,沥青会表现得坚硬;而在高温和轻荷载的条件下,其又会变得柔软。由此可见,温度对疲劳寿命的影响也可以用刚度变化来解释。

沥青混合料疲劳寿命受其模量影响,而模量又与温度有关。在路面设计中,使用感温的模量和疲劳模型的一大有利条件是这样的模型能应用于疲劳易受温度影响的情况。例如,隧道内的路面温度可能与隧道外的路面温度不同,由于不同温度条件下通过荷载的比例会有所不同,因此,路面也将出现不同的疲劳寿命[3]。

此外,由于沥青是一种易受时间和温度影响的材料,加之交通荷载作用的不持续性,沥青裂缝在荷载间隔时间内或在高温情况下会愈合,这样就会影响其疲劳寿命。

2.2 沥青混合料组成对疲劳寿命的影响

除上述分析的路面设计变量及环境因素外,沥青混合料的多种固有性质也会影响其疲劳寿命,其中包括沥青含量、等级、来源、黏度、薄膜厚度;空隙含量;矿质集料的级配、颗粒形状、地质特征、棱角性;沥青的抗拉强度。邓学钧、黄晓明[4]指出,含量多、针入度较小的密实型沥青混合料,其劲度高,对疲劳开裂的抵抗性能强,疲劳寿命长;空隙含量多、沥青含量少的沥青碎石混合料,疲劳寿命较短。

沥青老化还主要取决于沥青混合料结合料的选择以及混合料相互连接的空隙率。相互连接的空隙率增大意味着可能会导致氧化增加,从而使沥青老化变硬。老化增加了沥青混合料的刚度,随着时间的推移,改变了沥青混合料的疲劳性能。通常情况下,路面上沥青针入度小于35~50(0.1mm)时,路面易产生疲劳裂缝;当针入度减少至25(0.1mm)时,易出现龟裂[1]。因此,在设计过程中需要选择良好的无机结合料稳定材料(水泥、石灰、矿渣或工业废渣等),以避免在路面设计年限内出现老化引起的路面开裂。无机结合料稳定材料老化性能对疲劳影响的室内试验还有待深入研究,而压力抗老化试验仪能用来模拟7~10年室外路面的抗老化性能。

Stubbs[5]的相关研究证明,应力应变幅度、温度因素和无机结合料稳定材料类型对沥青混合料的疲劳性能有十分显著的影响。除此之外,应变与温度、应变与无机结合料稳定材料的相互作用对疲劳性能也有明显影响;而加载速率对路面材料疲劳性能影响不大。

综合考虑上述对路面疲劳开裂产生影响的各种因素可知,沥青路面产生裂缝及其发展过程是极为复杂的,因此,工作人员要有良好的工程决策能力,并能结合规范来设计既有抗老化和耐疲劳性能又具抗永久变形的沥青路面。

3 室内疲劳试验方法及其局限性

3.1 室内疲劳试验方法介绍

沥青的疲劳性能受多种因素影响,使其疲劳寿命很难精确地以量化形式反映。在传统意义上,室内疲劳试验模型通常在一个给定的试验温度和加载速率下进行。这种方法仅测试了在单一温度和单一加载速率下应变对疲劳的影响,并未考虑不同疲劳寿命影响因素间相互作用产生的影响,也未考虑可能存在的路面温度分布状况以及加载速率的影响。

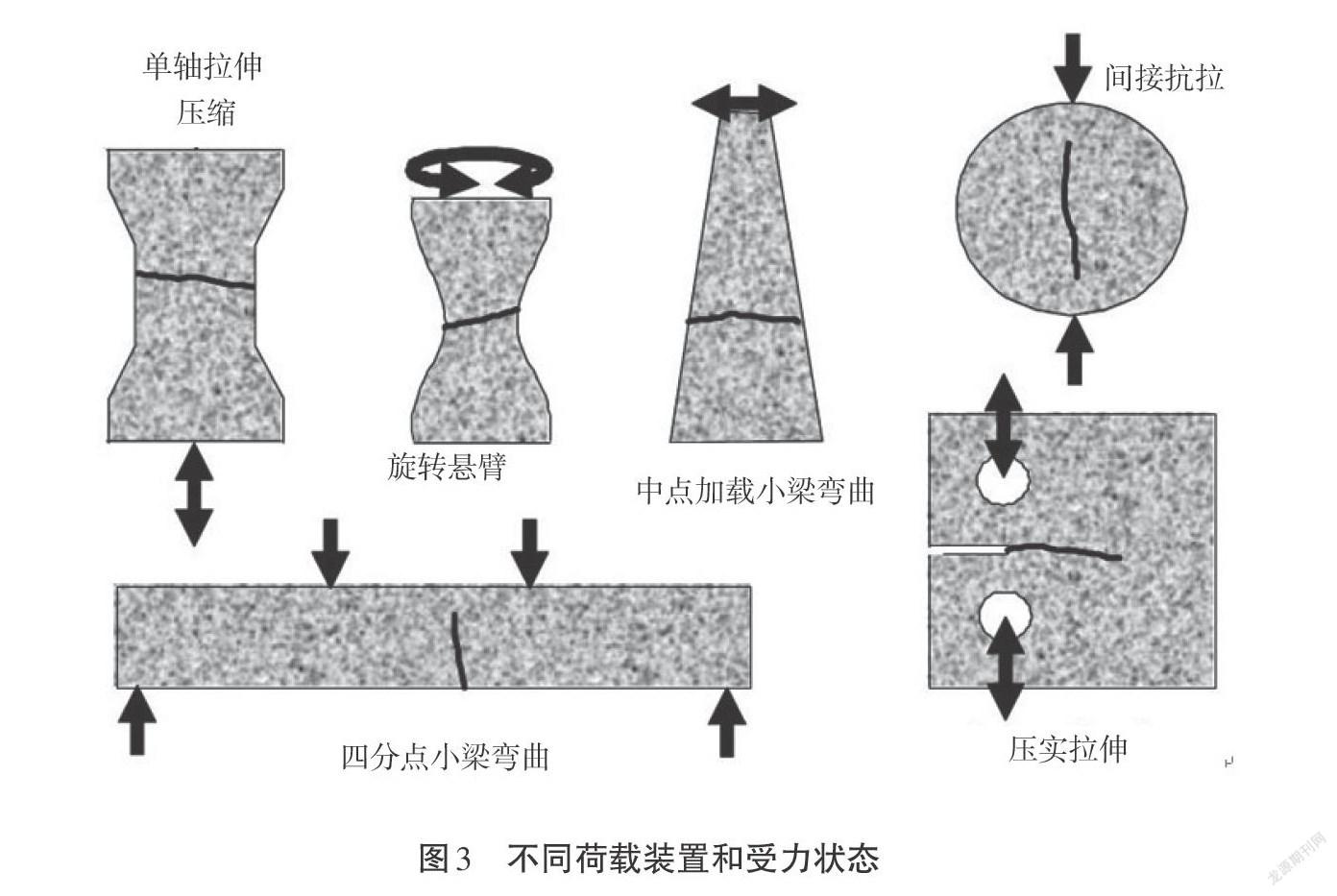

室内疲劳试验受多个变量影响,其一般由试验方法、加载模式和状态、破坏准则决定。需要指出的是,目前有几种不同的小型室内试验方法可以用来测定沥青混合料的疲劳寿命,旨在模拟室外路面特性或受力状态(见图3)[6]。这些试验包括小梁弯曲试验(中点加载、三分点加载和四分点加载)、间接抗拉试验和直接抗拉试验,部分实验仪器如图4所示。每一种荷载试验装置都会产生不同的受力状态。目前,我国尚没有疲劳试验的标准试验方法。

澳大利亚国家道路交通协会(Austroads)[3]建议采用小梁弯曲疲劳试验,因为这种方法较其他方法更能精确地模拟在车轮荷载作用下沥青层的实际行为特性。中点加载方式也有其优点,由于试件是梯形的,所以其在荷載作用点并未提供集中应力。Huang[2]建议采用四分点加载方式而不是三分点加载方式,因为在试件的四分之三处有一个恒弯矩,并且,任何非均匀材料的软弱点将会显示于试验结果中。由于沥青本身就是一种非均匀性材料,这种试验方法能得到更为连贯而真实的结果。

3.2 室内疲劳试验结果与实际路面工作状况的差异

在实验室得到的疲劳试验结果与在室外(即路面施工现场)获得的试验结果之间存在很大的差异。Baburamani[7]指出,两者的差异主要体现在四个方面:荷载装置不同;确定的加载次数和荷载间歇时间不同;在路面设计年限内温度分布状况不同;路面压实度不同。

此外,在实验室,相同强度的荷载在每一周期内都会加载到相同位置;温度是恒定的;加载速率是恒定的;沥青梁试件为简支梁。而在室外,交通荷载为变量,主要取决于车轴的构造。荷载来回摆动,所以通常不会加载到同一数值;室外大气温度处于持续不断的变化中;交通荷载加载速率由车速决定,频繁地改变;而且沥青层由层底的各结构层与路基支撑。

Austroads[3]认为,在室外路面出现裂缝的实际荷载作用次数可能会是实验室试验结果的很多倍。这是由于在室外,路面从结构层底部出现裂缝到逐渐扩散到路表,通常还能承受若干次荷载作用次数。因此,在预测室外疲劳寿命时,通常需要在室内试验结果的基础上乘以一个室外修正系数(Field Shift Factor,FSF)或安全系数[8]。

4 国内沥青路面设计方法中设计指标的确定

由于欧美发达国家的路面结构以柔性路面为主,所以在这些国家的路面设计方法中,主要将沥青层的弯拉疲劳应变、路基顶面的压应变作为设计指标。在这些国家的相关技术规范中,主要以弯拉应变指标来控制沥青层层底的疲劳破坏。《城镇道路路面设计规范》(CJJ 169—2012)[9]中也提出了用沥青层层底拉应变验算指标来控制柔性基层沥青路面疲劳开裂的要求。

我国采用半刚性基层沥青路面结构,稳定类材料结构层多采用拉应力指标。目前,相关理论分析结果表明:对于半刚性基层沥青路面,基层上部的沥青层在层间接触为连续的情况下,沥青层层底的应力处于压应力状态;在层间接触为滑动的情况下,沥青层层底的应力有可能处于拉应变状态。在重載作用下,拉应变会增大,沥青层可能会出现疲劳开裂状况。但是,对于半刚性基层沥青路面,沥青层层底拉应变数值较小,沥青层的疲劳寿命仍大于半刚性基层,沥青层层底拉应变指标在设计中不会起控制性作用。对半刚性基层沥青路面起控制性作用的是半刚性基层层底的拉应力指标,因此,也应以半刚性基层层底的拉应力指标来控制半刚性基层沥青路面的疲劳开裂。

目前,国外已经对沥青混合料疲劳开裂性能进行了大量研究,主要有美国沥青协会AI、壳牌石油公司、美国战略性公路研究计划(SHRP)、美国密歇根州立大学、英国道路运输研究实验室和比利时道路研究中心等得出的几种不同的疲劳破坏模型。

《城镇道路路面设计规范》(CJJ 169—2012)主要借鉴AASHTO沥青路面力学-经验设计方法(M-E设计法)中关于沥青混合料的疲劳方程来计算沥青面层层底的容许拉应变,以控制沥青层的疲劳开裂[9]。AASHTO力学-经验设计法中预测疲劳开裂的公式采用了AI的疲劳开裂模型:

[Nf=0.00432k1'1εt3.29110M1E0.854] (1)

[M=4.84VbVb+Va-0.69] (2)

其中:[Nf]为到达疲劳开裂前的容许荷载重复作用次数;[k1']为沥青层厚度函数(其公式有自下而上的开裂、龟裂等);[M]为沥青混合料空隙率(VV,%)与有效沥青含量(Vb,%)的函数;[Em]为20ºC时沥青混合料的动态回弹模量(MPa);[Vb]为有效沥青含量(%);[Va]为沥青混合料空隙率(%)。

国外力学-经验设计法的主要目的之一就是限制沥青层层底的最大水平拉应变,因为其与疲劳开裂率成正比。一般能够通过以下两种方式减少沥青层的层底拉应变:一是增加沥青层的厚度;二是提高沥青材料的回弹模量[10]。由于力学-经验法克服了传统设计方法中对路面破坏模式缺乏关注的难题,所以这种设计方法已被很多国家和地区(如美国AASHTO 2002和AI、澳洲Austroads和南非等)所采用。关于这种设计方法,往往需要考虑如何来协调建造成本与存在风险之间的关系[3]。

必须要指出的是,上述疲劳寿命预测方程是建立在由控制应力或控制应变的室内疲劳试验的基础上的[7]。这种模型一般只对特定的混合料类型(主要为有效沥青含量为11%、空隙率为5%的标准沥青混合料)、物理性质、荷载条件及实现野外现场工作有效性的范围才适用。例如,不同国家和地区由于所选材料性质不同,其疲劳性能也存在差异。对于如何对室内试验结果予以修正,以获得适合当地条件的室外疲劳性能,仍有待进行深入研究。

5 结语

本文通过定义沥青混合料疲劳开裂的破坏机理,详细介绍多种室内疲劳试验方法,并分析室内试验结果与实际路面状况的差异,进一步证实沥青混合料的疲劳开裂性能难以简单地用数值形式分析表达,往往使相关技术人员在理解上和实践中遇到困难。

长期以来,国内相关设计中使用的设计指标与要求并不合理,造成国内路面设计往往不重视路面疲劳开裂。我国的道路路面设计新规范应采用AI的疲劳模型建立相应的计算公式来控制路面材料容许拉应变,并对获得不同混合料疲劳破坏的差异(如不同地区材料性质的不同)、室内试验与室外试验结果上的差异(即更好地用设计指标来控制实际的路面疲劳开裂)等加强研究与实践。

参考文献:

[1]黄晓明,吴少鹏,赵永利.沥青与沥青混合料[M].南京:东南大学出版社,2002.

[2]Huang YH. Pavement Analysis and Design [M]. Upper Saddle River: Pearson Prentice Hall,2003.

[3]Austroads. Guide to Pavement Technology Part 2: Pavement Structural Design[S]. Sydney: Austroads Incorporated, 2008.

[4]邓学钧,黄晓明.路面设计原理与方法[M].2版.北京:人民交通出版社,2007.

[5]Stubbs, AP. Fatigue Behaviour of Hot Mix Asphalt for New Zealand Pavement Design [D]. Christchurch: University of Canterbury, 2011.

[6]Thom N. Asphalt Cracking: A Nottingham Perspective [J]. Engenaria Civil/Civil Engineering,2006(26):75-84.

[7]Baburamani P. Asphalt Fatigue Life Prediction Models - A Literature Review [DB/OL].[2012-11-30](2019-07-10).http://www.arrb.com.au/admin/file/content13/c6/ARR%20334%20Asphalt%20fatigue.pdf.

[8]中华人民共和国交通运输部.公路沥青路面设计规范:JTG D50—2017[S].北京:人民交通出版社,2017.

[9]中华人民共和国住房和城乡建设部.城镇道路路面设计规范:CJJ 169—2012[S].北京:中国建筑工业出版社,2012.

[10]郑晓光,徐健,温学钧.城镇道路沥青路面结构设计指标体系的完善:《城镇道路路面设计规范》制订新理念[J].城市道桥与防洪,2012(8):43-46.