基于空气动力学汽车车身优化改进研究

2019-09-10刘惠超孙悦邹倩

刘惠超 孙悦 邹倩

摘要:与原有的车身造型研发技术进行对比,建立在空气动力学基础上的车身造型研发方式具有更加明显的汽车节能性与环保性优势。并且,汽车造型工艺以及空气动力学的基本原理之间具有内在联系。基于整车参数建立车身和风洞的三维模型并进行网格划分,建立车身空气动力学的有限元模型。采用k-ε湍流模型,利用耦合式求解器对车身进行外流场的仿真分析,得出影响车身外流场的汽车结构性能参数.对影响车身气动性变化的结构因素进行仿真分析,并以此为依据对原始车身模型进行气动造型优化.对改进的车身进行仿真分析,结果显示气动阻力和气动升力都有所降低,验证改进方法的有效性,为汽车车身的优化研究提供新的参考方法。

关键词:汽车车身;气动阻力;气动升力;优化

中图分类号:U463.82 文献标志码:A

1 研究背景

作为汽车的重要组成部分,汽车车身一直都是汽车开发的重点.而汽车的动力性、燃料经济性与操纵稳定性都受到气动力的影响.因此,汽车空气动力学越发受到重视,如何获得拥有良好气动性的汽车车身也成为现代汽车工业中的重要课题,而汽车外流场分析则是对汽车车身进行气动造型优化的重要途径[1]。

汽车在高速行驶时,气动阻力在行驶总阻力中占了很大的比例,因此降低汽车车身的气动阻力系数是很有必要的.较低的气动阻力系数能够降低汽车的气动阻力,有效提升汽车的动力性并且减少其燃油消耗和废气排放量.汽车行驶中由于上部与底部气流速度差产生的气动升力减小了汽车的抓地力,使得汽车“发飘”,影响了汽车的操纵稳定性,这就需要减小汽车的气动升力系数.除此之外,合理的汽车气动布局也能够改善汽车高速行驶时的操作稳定性。

2 汽车外流场仿真分析

2.1车身和风洞的仿真模型建立

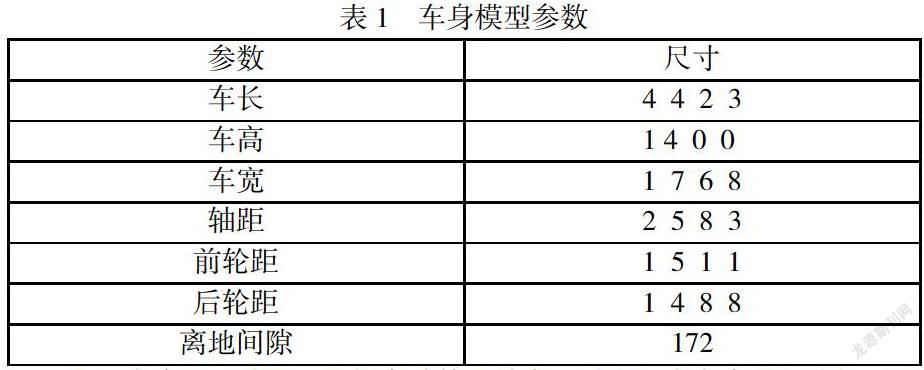

整车性能参数见表1.

由于车身的对称性,为提高计算的效率,采用一半车身进行分析,以此来降低计算量并节约时间。

原车模型由于存在多个曲面与细小部件,会给网格划分带来难度,并且使得网格质量下降,计算时难以收敛.因此建模过程中,用光滑的曲面来替代进气格栅;汽车的车底简化为光滑曲面;去除车身的细小部件,如车门手柄,雨刮器等;车身细小缝隙用光滑曲面填平;车轮用简单圆柱体来替代,并在轮胎與地面接触的地方建立台阶,以此模仿轮胎承重变形,防止轮胎面与地面的网格距离过近而无法生成正确的边界层[2]。

进行车身外流场分析时,需要在汽车车身外面建立一个模拟风洞,通常模拟风洞模型为长方体,风洞顶部距车顶为3倍车高,侧壁距车身3倍车宽,气流入口距车头3倍车长,气流出口距车尾6倍车长.风洞尺寸取长44.3m,宽6.174m,高5.64m,并且将壁面与车身相交处进行分割处理。

2.2车身风洞的建立

有将风洞3D模型导入到ANSYS中,进行网格划分,汽车车身外面的空气即风洞和车身之间部分的体积需要进行网格划分.本文将车身模型分为前脸、发动机罩、前窗及车顶、后窗、侧窗、行李箱顶面、车身和轮胎、车尾和后视镜等9个部分,并根据各个部分的最小特征尺寸来构建面网格.然后进行边界层网格拉伸与体网格填充,车身表面边界层网格设置为4层,初始层厚度设置为0.2 mm,增长率设为1.2,然后进行体网格填充,最后得到整体网格数量为1346227。

3 汽车结构参数对气动力的影响分析

根据上述分析,汽车车身的主要承压地方为前脸、后视镜、发动机罩与前窗相交处和后窗与行李箱顶面相交处,3个主要涡流区分别位于发动机罩与前窗相交处、后窗与行李箱顶面相交处和车尾后部.其中,后视镜作为汽车配件不便于修改,而其余8个特征地方都可以作为车身造型的优化方向。

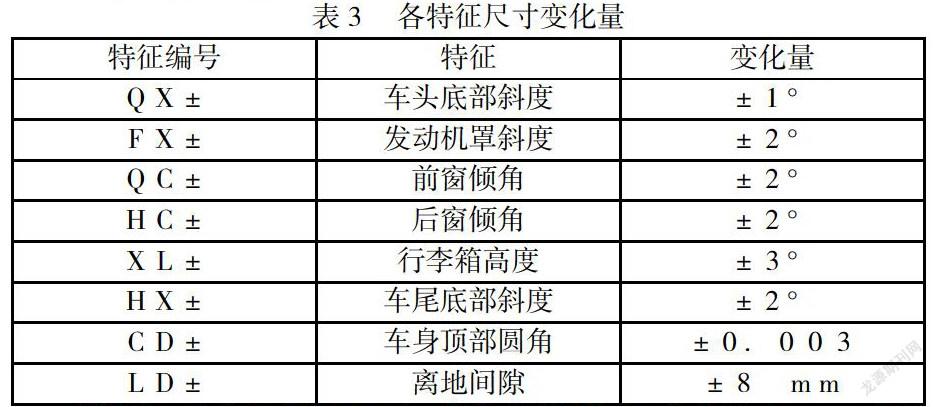

特征优化需要保证汽车的总布置不受到影响,并且基本造型不发生变化.因此,只对分析的8个特征进行小范围的修改来进行分析优化.本次分析为单因素分析,分别对各个特征尺寸进行上下调整,然后进行仿真分析,共计需要进行16次仿真.为了方便统计,给各特征进行编号.各个特征尺寸的编号及其变化量见表3[5]。

根据表3的特征变化量,对二维模型进行修改,将其导入Fluent进行仿真运算,求解参数得到气动阻力和气动升力的仿真结果。

4、优化前后的对比分析

将优化后的车身模型,进行网格划分,导入Fluent进行仿真运算,边界条件和求解参数与原始模型相同,得到仿真结果。

可以看出,该汽车车身的主要承压地方为前脸、后视镜、发动机罩与前窗相交处和后窗与行李箱顶面相交处.这有可能是因为气流在运动中遇到了突出的阻挡物,运动方向突然改变所导致.对于车身的优化可以从这些方面改进。

气流在汽车前脸处分离成两部分,上部气流经过发动机罩,在转向前窗时受到阻力影响降低速度形成分离区,然后在发动机罩与前窗交点上方结合并流向车顶.此时,气流流速达到最大值.气流在后窗渡到行李箱顶面时再次分离,形成低速分离区,然后流过车尾并与车身分离,在车尾后部形成最大涡流.而下部气流经过汽车底盘在车尾处与汽车分离。

降低气动升力系数的方案有增加车头底部斜度、减少车身前窗倾角、减少车身后窗倾角、升高行李箱高度、增加车尾底部斜度、增加或减少车身顶部圆角上挠系数和增加或减少离地间隙等,其中,最有效的优化方案为增加车尾底部斜度。

通过仿真可知,为提高车身的动力性能,可在降低气动阻力系数的同时降低气动升力系数,并采用增加车头底部斜度、增加车尾底部斜度、增加车身顶部圆角上挠系数和增加离地间隙的方案.但是增加离地间隙会减少汽车内部空间,降低驾驶员与乘客的舒适度,因此汽车车身最后的优化方案选择为增加车头底部斜度、增加车尾底部斜度、增加车身顶部圆角上挠系数。

结束语

本文基于空气动力学对汽车车身造型进行了优化设计.首先,通过车身和风洞的三维模型,利用Fluent求解器对原始车身模型以及局部特征修改模型进行了模拟仿真,找出原始车身模型的气动造型优化方案,即车头底部斜度5°、车尾底部斜度为11°和车身顶部挠度系数为0.028.将优化模型与原始模型做气动性比较,优化模型的气动阻力系数下降了1.83%,气动升力系数下降了12.8919%。

参考文献

[1]基于流场分析的低速电动汽车车身优化设计[J].霍倩,马志凯,赵晓顺,赵树朋.农业装备与车辆工程.2017(04)

[2]轿车车身空气动力稳定性分析及结构优化设计[J].田原嫄,洪海涵.拖拉机与农用运输车.2015(01)