储罐VOCs计算及减排措施探讨

2019-09-10张志鹏

张志鹏

摘要:储运罐区各类储罐VOCs的排放量在整个石化行业VOCs排放量中占据较大的比例,在环保形势日益严峻的情况下,储罐的VOCs治理迫在眉睫。本文以常见的汽油内浮顶储罐为例,采用公式法计算储罐全年VOCs的排放量,结合排放量中的边缘密封损失、挂壁损失、浮盘附件损失、浮盘缝隙损失共计四种损失,对影响排放量的因素进行了分析,提出了减少储罐VOCs排放的建议措施,以便在后期的治理过程中采取针对性措施。

关键词:内浮顶;储罐;VOCs;减排

0.引言

随着炼油原油加工量的不断增加,储运罐区作为企业物料输转的重要环节,每年的物料周转量也明显增加,再加上设备老化等原因,由此带来的储罐VOCs的排放量也逐年升高,既增加了物料的储运损失,也造成了一定的环境污染。随着环保形势的日益严峻,环保排放指标的日益严格,储罐VOCs的减排也势在必行。

VOCs(Volatile Organic Compounds),是指参与大气光化学反应的有机化合物,或者根据规定的方法测量或核算确定的有机化合物。石化行業的VOCs排放源分为:设备动静密封点泄漏;有机液体储存与调和挥发损失;有机液体装卸挥发损失;废水集输、储存、处理处置过程逸散;燃烧烟气排放;工艺有组织排放;工艺无组织排放等12类源项,其中,有机液体储存与调和挥发损失在12类源中占有较大的比重。

1.计算储罐总损失

本计算以汽油内浮顶储罐为例,采用公式法,计算全年的VOCs排放量。储罐公称容积为10000m,直径为30m,浮盘结构为浮筒式铝浮盘。储存介质为92#车用乙醇汽油调合组分油。

浮顶罐总损失,计算公式如下:

(公式1)

式中:

E―浮顶罐总损失,磅/年;

E―边缘密封损失,磅/年;

E―挂壁损失,磅/年;

E―浮盘附件损失,磅/年;

E―浮盘缝隙损失(只限螺栓连接式的浮盘或浮顶),磅/年。

1.1计算边缘密封损失E

内浮顶罐边缘密封损失计算公式如下:

(公式2)

式中:

E―边缘密封损失,磅/年;

K―零风速边缘密封损失因子,磅-摩尔/英尺·年;

K―有风时边缘密封损失因子,磅-摩尔/(迈·英尺·年);

v―罐点平均环境风速,迈;储罐为内浮顶结构,V取0;

n―密封相关风速指数,无量纲量;

P―蒸气压函数,无量纲量;

D―罐体直径,英尺;该罐直径30米,98.424英尺;

M―气相分子质量,磅/磅-摩尔;68(g/g-mol)

K―产品因子,原油0.4,其它挥发性有机液体1。

1.1.1计算蒸气压函数 P

(公式3)

式中:

P―日平均液体表面蒸气压,磅/平方英寸(绝压);

P―大气压,磅/平方英寸(绝压);取101.31kPa,14.693psi;

对于石油液体储料的日平均液体表面蒸气压,计算公式如下:

(公式4)

式中:

A―蒸气压公式中的常数,无量纲量;

B―蒸气压公式中的常数,兰氏度;

T―日平均液体表面温度,兰氏度;取17.5℃,523.17°R;

P―日平均液体表面蒸气压,磅/平方英寸(绝压)。

对于油品:

(公式5)

(公式6)

式中:

RVP―雷德蒸气压,磅/平方英寸;

S―10%蒸发量下ASTM蒸馏曲线斜率,°F /vol%。

(公式7)

该罐储存介质为92#车用乙醇汽油调合组分油,5%馏出温度取46.1℃,15%馏出温度取56.7℃,雷德蒸气压RVP取53.09kPa,7.7psi。

计算真实蒸气压:

计算蒸气压函数:

0.075909

1.1.2边缘密封损失因子

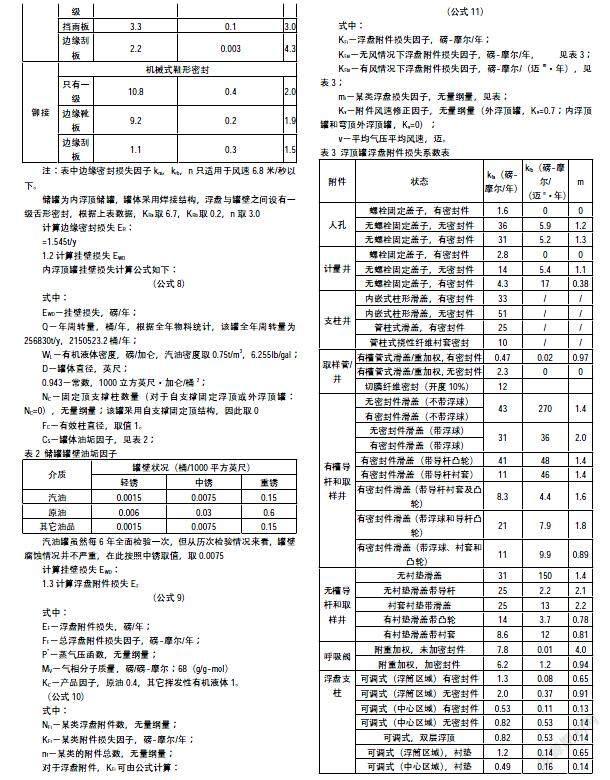

零风速边缘密封损失因子K,有风时边缘密封损失因子K,各类密封形式对应数值如下表所示:

储罐为内浮顶储罐,罐体采用焊接结构,浮盘与罐壁之间设有一级舌形密封,根据上表数据,K取6.7,K取0.2,n取3.0

计算边缘密封损失E:

=1.545t/y

1.2计算挂壁损失E

内浮顶罐挂壁损失计算公式如下:

(公式8)

式中:

E―挂壁损失,磅/年;

Q―年周转量,桶/年,根据全年物料统计,该罐全年周转量为256830t/y,2150523.2桶/年;

W―有机液体密度,磅/加仑,汽油密度取0.75t/m,6.255lb/gal;

D―罐体直径,英尺;

0.943―常数,1000立方英尺·加仑/桶;

N―固定顶支撑柱数量(对于自支撑固定浮顶或外浮顶罐:N=0),无量纲量;该罐采用自支撑固定顶结构,因此取0

F―有效柱直径,取值1。

C―罐体油垢因子,见表2;

汽油罐虽然每6年全面检验一次,但从历次检验情况来看,罐壁腐蚀情况并不严重,在此按照中锈取值,取0.0075

计算挂壁损失E:

1.3计算浮盘附件损失E

(公式9)

式中:

E―浮盘附件损失,磅/年;

F―总浮盘附件损失因子,磅-摩尔/年;

P―蒸气压函数,无量纲量;

M―气相分子质量,磅/磅-摩尔;68(g/g-mol)

K―产品因子,原油0.4,其它挥发性有机液体1。

(公式10)

式中:

N―某类浮盘附件数,无量纲量;

K―某类附件损失因子,磅-摩尔/年;

n―某类的附件总数,无量纲量;

对于浮盘附件,K可由公式计算:

(公式11)

式中:

K―浮盘附件损失因子,磅-摩尔/年;

K―无风情况下浮盘附件损失因子,磅-摩尔/年, 见表3;

K―有风情况下浮盘附件损失因子,磅-摩尔/(迈·年),见表3;

m―某类浮盘损失因子,无量纲量,见表;

K―附件风速修正因子,无量纲量(外浮顶罐,K=0.7;内浮顶罐和穹顶外浮顶罐,K=0);

v―平均气压平均风速,迈。

根据上表所列内容,结合本储罐实际附件情况,附件明细及各附件损失因子如下表所示:

计算总浮盘附件损失因子F:

计算浮盘附件损失E:

1.4计算浮盘缝隙损失E

(公式12)

式中:

P―蒸气压函数,无量纲量;

D―罐体直径,英尺;该罐直径30米,98.424英尺;

M―气相分子质量,磅/磅-摩尔;68(g/g-mol)

K―产品因子,原油0.4,其它挥发性有机液体1。

K―盘缝损耗单位缝长因子,0.14 磅-摩尔/(英尺·年);

S―盘缝长度因子,英尺/平方英尺,为浮盘缝隙长度与浮盘面积的比值,无缝隙长度时,可参考下表取值;

该罐浮盘采用浮筒结构,上部采用铝制蒙皮进行覆盖,根据计算并结合浮盘厂家提供的数据,各蒙皮之间缝隙长度约1020米,浮盘直径按30米计算。

计算浮盘缝隙损失E:

计算浮顶罐总损失E:

根据上述计算,该罐全年的VOCs挥发量为3.752t。其中,边缘密封损失占41%,挂壁损失占12%,浮盘附件损失占10%,浮盘缝隙损失占37%。

2.影响因素分析及建议

2.1油罐储存温度

储罐温度对边缘密封损失、浮盘附件损失、浮盘缝隙损失均有直接影响。物料的储存温度在满足日常生产工艺指标的情况下,尽可能保持较低的储存温度。对采用常温储存的轻质油罐,罐外壁尽可能选用浅色。油罐表面的涂料颜色对降温和损耗起着重要的作用,白色或银色的涂料可以有效地反射太阳的热辐射,可使罐内温度较低,油罐小呼吸和油品蒸发量也就比较少。而灰色或深色的涂料,损耗量相对就比较大。车间在近几年对储罐进行全面检验时,已将罐体颜色由之前的银灰色逐步更换成白色。不同颜色罐体对太阳的吸收率如下:

2.2油罐周转量

周转量是影响挂壁损失的重要因素,通过计算公式也表明,周转量与储罐挂壁损失呈线性关系,在油品运输中往往多一次输转就会多一次大呼吸损耗,因此,在满足正常生产的前提下,尽可能降低储罐的周转量。油罐区应加强对油罐的计划管理,合理使用油罐,尽量减少中间环节,尽量避免不必要的倒换油罐,物料具备直供条件的尽可能直供,具备活罐运行的尽可能安排活罐运行,尽量保持储罐液位的平稳,减少储罐物料大进大出。

2.3边缘密封

目前车间在用的内浮顶储罐均只有一级“舌形”密封,属于气体镶嵌式结构,密封与液面之间存在较大的气相空间,密封效果较差,密封损失大。建议对储罐密封进行升级改造,在内浮顶罐的浮盘与罐壁之间采用液体镶嵌式、机械式鞋形、双封式等高效密封方式,通过改变密封形式,可大大降低边缘密封损失。以更换为液体镶嵌式+边缘刮板二级密封为例,边缘密封损失将比目前的“舌形”密封减少95%。

2.4浮盘结构及附件

内浮顶储罐大多采用浮筒式铝浮盘或箱式浮盘,浮盘的缝隙长度较大,由此产生了浮盘缝隙损失。浮盘附件大多含有采样口、计量井、导向柱、楼梯井、浮盘支柱等结构,密封效果并不理想。建议采用钢制浮盘,彻底消除盘缝损失,以本文计算为例,浮顶总损失将减少37%。浮盘附件方面,应采用含有密封件的各种附件,并确保密封良好,在工作状态各附件应密闭。

浮盘的缝隙损失、附件损失、边缘密封损失、挂壁损失,此四项损失归根结底均是由于油罐及其附属设备的孔隙处的跑气和渗漏以及设备状态不完好造成的。在日常工作中,应加强对储罐及其附属设施的檢查,应该注意油罐设备的密封程度及锈蚀和损坏,经常维护保养,保持其技术状态完好。经常需要检查的地方包括计量口、呼吸阀、泡沫室、与罐内相通的自动化装置及其他附件等。有清罐机会时,还应检查底板的情况,及时发现损坏和渗漏。呼吸阀按时检查保养,保持正负压适度,密封良好,阀盘灵活有效。

3.结论

本文以内浮顶汽油罐为例,对储罐的VOCs排放量进行了计算,结合储罐的挂壁损失、浮盘附件损失、边缘密封损失、浮盘缝隙损失四项损失,对影响排放量的因素进行了分析,储罐VOCs的排放量除了受储存温度、周转量等生产因素的影响外,很大程度上与储罐的设备状态有关。通过控制周转量来降低挂壁损失,通过将现有储罐进行升级改造,将铝浮盘改为钢制浮盘以消除盘缝损失,将一级舌形密封改为液体镶嵌式+边缘刮板两级密封以降低边缘密封损失,完善浮盘附件以降低浮盘附件损失。通过控制储罐运行参数,保持设备状态完好,合理安排储运作业等措施,可以在很大程度上实现内浮顶储罐VOCs的减排。

参考文献:

[1]HJ853-2017,排污许可证申请与核发技术规范[S].

[2]财政部,挥发性有机物排污收费试点办法[Z],2015.6.18

[3] GB31570-2015,石油炼制工业污染物排放标准[S]