矿井皮带机驱动滚筒稳定性的数值模拟研究

2019-09-10李思钰

李思钰

【摘 要】 文章通过对数值模拟的方法研究了矿井皮带机滚筒的受力和变形特征,得到了滚筒在不同方向上的应力和变形云图,进一步取得了滚筒表面变形最为显著及应力集中的位置,认为皮带机带动的滚筒表面、滚筒轴与胀套接触的位置以及滚筒表面与辐板相连处是滚筒最容易发生疲劳失稳之处,需要重点进行加固,从而为皮带机的稳定工作提供有力依据。

【关键词】 皮带机;滚筒;应力集中;数值模拟

【中图分类号】 TD528.1 【文献标识码】 A

【文章编号】 2096-4102(2019)03-0032-04 开放科学(资源服务)标识码(OSID):

在矿井的运输作业中皮带机有着不可或缺的作用,皮带机依靠皮带和滚筒间的摩擦力来运转,但在长时间高负载等条件下滚筒的稳定性会下降,从而影响矿井开采的安全。以矿井皮带机滚筒为背景,建立其数值模拟模型,通过有限元软件对现场工况条件下的受载和变形特征进行研究,可以得到其稳定性演变规律,从而为矿井更加高效稳定地运输提供依据。

1建立模型

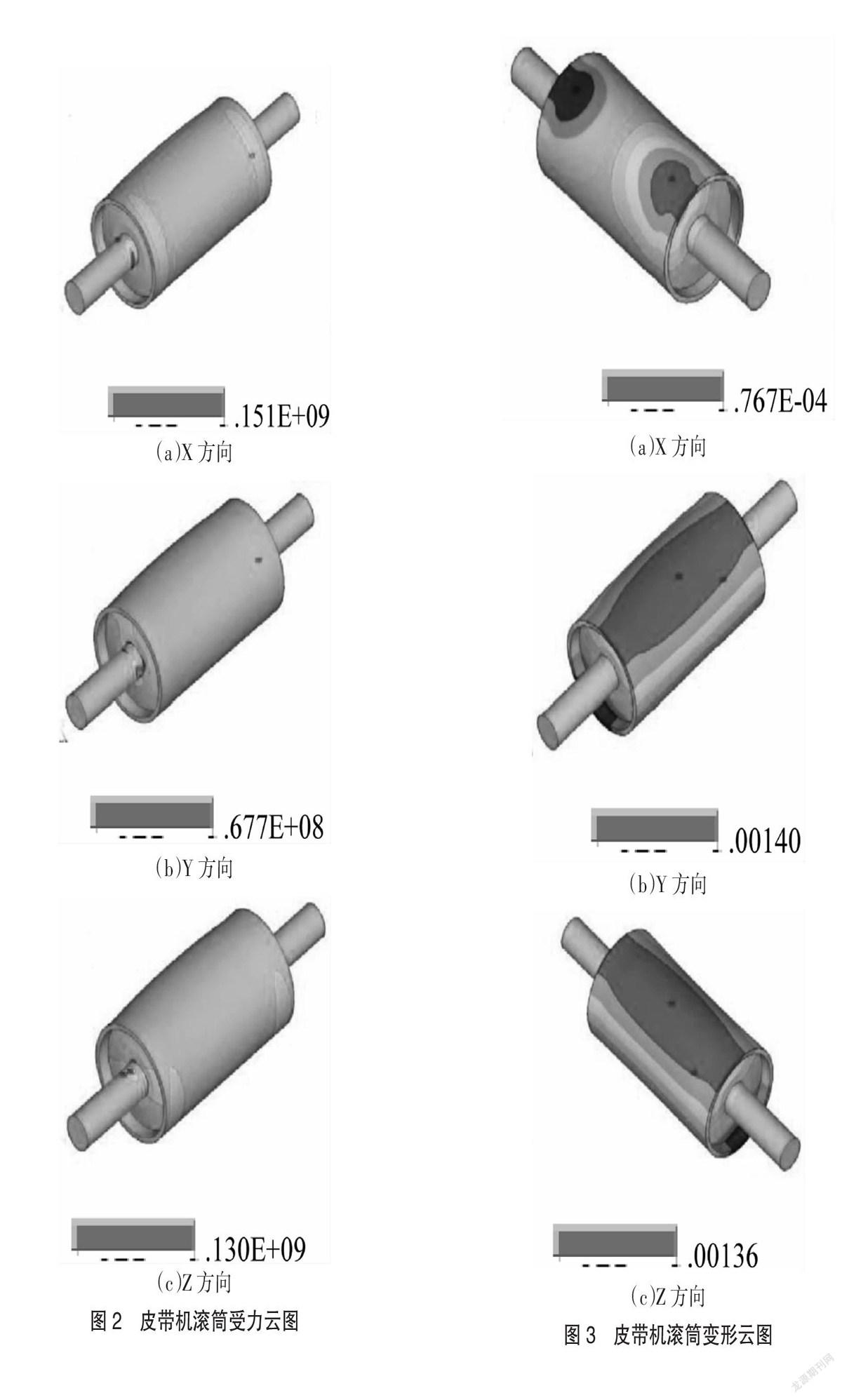

皮带机滚筒的直径和宽度分别为1m和2m,筒壳的厚度为26mm,由此在ANSYS中的solidwork中solid45建立如图1所示的滚筒模型,设定滚筒的杨氏模量为2*108kN/m2,密度为7900kg/m3,泊松比为0.28。模型建好后,设置电机的转速为990rpm,皮带的宽度略小于滚筒宽度,为1.8m,速率为4.5m/s,滚筒与飘带间的摩擦系数为0.35,包围角为180°。

为降低计算机的运算负荷,同时又不影响计算机的模拟精度,本次对滚筒的部分结构进行了简化,若不考虑对结果影响很小的联轴器和螺钉等简单构件,对圆角等进行简单处理,将滚筒轴视为直径不变的轴,同时认为滚筒各个结构间的连接性较好,为统一整体,则不考虑焊接。皮带机滚筒所建模型如图1所示。

2载荷施加

由于建模过程中对滚筒进行了一定的简化处理,故需要进行一定的重量补偿,皮带机实际工作过程中,轴两端产生的扭矩力会驱动滚筒的运行,故可将该扭矩力等效为滚筒所受的摩擦力和正应力,同时不考虑皮带与滚筒摩擦所形成的热量损失,认为在包围角范围内滚筒所受的载荷符合欧拉公式。

由上可得皮带机滚筒所受的扭矩可通过公式1计算:

式中:D为滚筒的直径,mm;Sy和St为皮带两边的拉力,N。

Sy和St满足公式2:

式中:α为驱动轮包角,rad。

滚筒所受的正应力和摩擦力分别通过公式3和4计算:

式中:B为皮带的宽度,mm;θ为包围角,rad。

从上述公式中可以得知,滚筒所受的载荷与包围角呈正相关关系,且二者遵循指数函数分布。按照公式3和4进行滚筒载荷的施加时认为沿着皮带宽带方向载荷大小相等,为均布载荷。对滚筒的两边施加固定约束条件,以限制其在轴向方向的运移。

3数值模拟结果研究

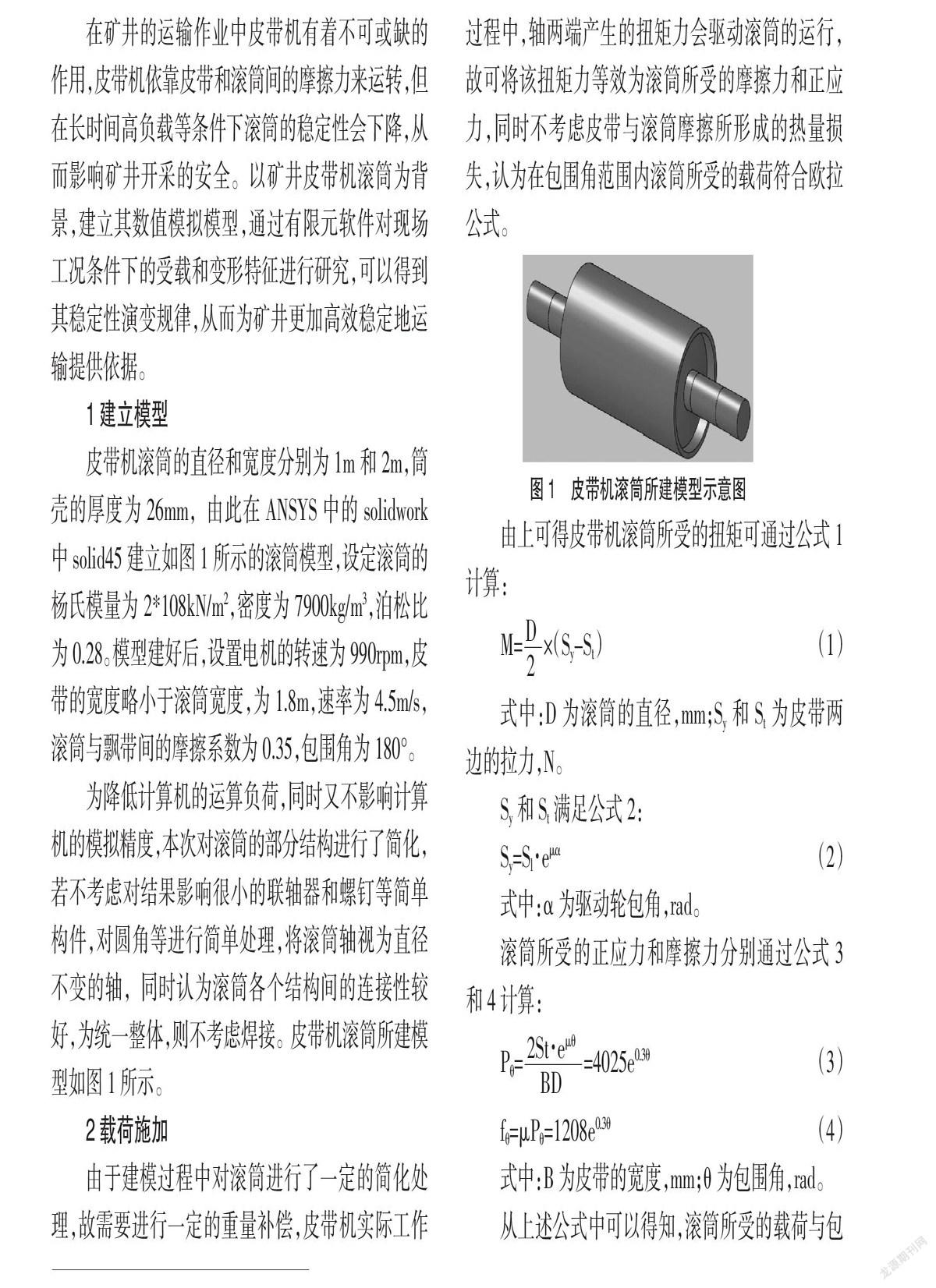

滚筒在不同方向上的应力云图如图2的(a)~(c)所示。从图中可以发现,在滚筒轴与胀套接触的位置所受的应力最为显著,根据应力云图标签显示结果来看,其中X方向应力最大值为68MPa,Z方向应力最大值可达130MPa,Y方向应力最大值可达151MPa,为三个方向中应力最大,Y和Z方向应力要远大于X方向。

滚筒在不同方向上的变形云图如图3的(a)~(c)所示。从图中可以发现,在滚筒轴向方向受载的中部区域变形最为显著,其中,X方向变形最大值為0.077mm,Y方向变形最大值可达1.4mm,为三个方向中变形最大,Z方向变形最大为1.36mm。

综上所述,皮带机滚筒表面为应力和变形发生最为显著的位置,故对滚筒表面进行单独的应力和变形研究,滚筒表面的应力和变形特征分别如图4和图5所示。从图中可以发现,在X方向上,在滚筒表面中部的位置应力最大,该值为27.5MPa,Y方向和Z方向上应力集中的位置均处于滚筒表面与辐板相连处,这两个方向的最大应力分别为21MPa和17.5MPa。而图5所示的变形特征与图3相似。

综合数值模拟结果分析,皮带机带动的滚筒表面以及滚筒轴与胀套接触的位置均存在应力集中现象,在滚筒轴向方向受载的中部区域为变形显著的位置,但变形显著的位置所受的载荷较小,故要将胀套连接预紧力的影响考虑在内。矿井皮带机在实际运转过程中所受的轴向方向的载荷是变化的,而脆性材料在渐变载荷的作用下容易发生疲劳,从而降低自身的稳定性,故需要考虑此因素的影响。

滚筒表面与辐板相连处同样所受应力较大,现场实际中相连处需要焊接,而焊接位置的强度要低于材料原始强度,故需要注意焊接的程度,以减小滚筒发生失稳的概率。

皮带机滚筒表面的中部位置变形最大,该位置部分范围受外载荷作用,部分范围不受载荷作用,在载荷作用的范围会形成向内的变形,而不受载荷作用的范围在周边约束的作用下发生向外部空间的变形。但在现场实际中所受载荷是变化的,从而使得滚筒表面中部的变形并不是固定往同一方向,同样会引起材料疲劳,使其容易发生破坏。

4结语

本文以矿井皮带机滚筒为背景,建立其数值模拟模型,通过有限元软件对现场工况条件下的受载和变形特征进行了研究,认为皮带机带动的滚筒表面以及滚筒轴与胀套接触的位置均存在应力集中现象,滚筒表面与辐板相连处同样所受应力较大,这些位置在交变载荷的作用下容易发生疲劳失稳,故需加强注意,以提高皮带机工作的稳定性。

【参考文献】

[1]靳海波.研究皮带机设备的常见运行故障以及处理方法[J].当代化工研究,2018(11):102-103.

[2]蒋卫良,杨生华,芮丰,等.高压变频器在煤矿带式输送机上的应用[J].煤炭工程,2018,50(11):67-70.

[3]刘江辉.基于PLC的皮带机运行状态监测与综合保护系统开发[D].北京:北京工业大学,2014.

[4]王慧,张长帅,贾德禹,等.螺旋滚筒截割顶板工况的数值模拟[J].测控技术,2019,38(4):102-106.

[5]于志锋.大西煤矿井下运输系统皮带选型计算分析[J].山西能源学院学报,2018,31(3):9-12.

[6]杜海顺.采煤机自动化技术在新景矿71507工作面的应用实践[J].山西能源学院学报,2017,30(4):48-50.

[7]宋瑜锋.采煤机虚拟现实装配仿真系统研究[J].山西能源学院学报,2017,30(2):42-44.