休闲裤双嵌袋开袋模板的设计改进

2019-09-10郑玮

郑玮

摘 要:以休闲裤双嵌袋开袋模板设计改进为例,重点阐述服装工艺模板设计如何实现与工艺的契合。结果表明,改进后的模板简化了操作流程,减低了操作难度,缝制适应性好,生产质量稳定,能有效降低成本,提高缝制效率。

关键词:休闲裤;双嵌袋;开袋模板;服装工艺模板

中图分类号: TS941.17 文献标识码:B 文章编号:1674-2346(2019)03-0037-04

服装工艺模板技术是指在模具材料上标线、开槽,从而帮助缝纫工人简便、准确地定位裁片,并利用模具上规定的轨迹完成标准缝制。[1]这种技术是现今服装生产最先进的工艺技术之一,它能将复杂工序简单化、标准化,保持缝制质量稳定,降低工艺难度、减少对高技能人员的依赖程度,提高生产效率,还可取代部分价格昂贵的专用设备,如:上袖机、开袋机、打褶机等,为企业生产降低成本。随着服装自动化切割及缝纫设备的不断发展,服装工艺模板技术的普及已成趋势。近几年,对服装模板技术的探索逐渐增多,陈娟[2]、孙玉芳[3]、朱芳[4]、管伟丽[5]撰文分析了服装模板在生产中的应用及发展;方妍[6]、徐东[7]、孙莉[8]等对袖开衩、夹克口袋等零部件缝制模板进行了设计开发,简化了工艺步骤,降低了缝制难度,提高了缝制质量和效率。服装工艺模板可以适用于男女衬衫系列、针织系列、裤子、T恤、棉衣、羽绒系列、西装、夹克和大衣等的加工,在服装生产中,80%左右的工序都可以运用服装工艺模板进行生产,然而目前服装企业对服装模板的使用率还不高。这主要是由于缺乏服装模板技术,模板与工艺的契合度不高,使用不方便,从而影响了服装工艺模板的推广。

徐东、朱聪聪的《挖袋模板的设计与应用》[7],蔡红的《男西裤双嵌线袋工艺模板的设计与应用研究》[9],文中介绍的双嵌袋开袋模板设计,还有欠缺,譬如从工艺细节上考虑缝制效果和操作方法不够周全。因为目前使用的模板大多采用3层板设计,嵌条需要熨烫,裁片缝制完成后,需挖空中层板,将裁片从孔中抽出;但裁片都比较大,而开孔较小,要将其从开孔处抽出极为不畅。鉴于上述原因,本文对以往研究者的休闲裤双嵌袋开袋模板进行了改进,并通过实际生产进行验证,从而论证服装模板设计必须与工艺契合。

1 双嵌袋开袋模板设计与制作

男式休闲裤双嵌式口袋开袋模板设计技术,首先在于控制上下嵌线平行,其次是缝制上下嵌线起针点和结束点的设置,而模板上的开槽设计可以很好地解决上述技术要点,达到降低缝制难度的目的,而关键技术在于如何把双嵌袋缝制一次成型后的裤片顺利抽出。目前使用的双嵌式口袋开袋模板大多采用3层板,而本研究使用2层板设计,并以激光切割机切割模板。

1.1 底层模板设计

服装模板设计第一步是绘制底板,包括绘制底板大小、标识裁片摆放位置、定位针板凸轮卡槽位置,并根据面料和工艺要求,控制卡槽的长度、宽度和间距。

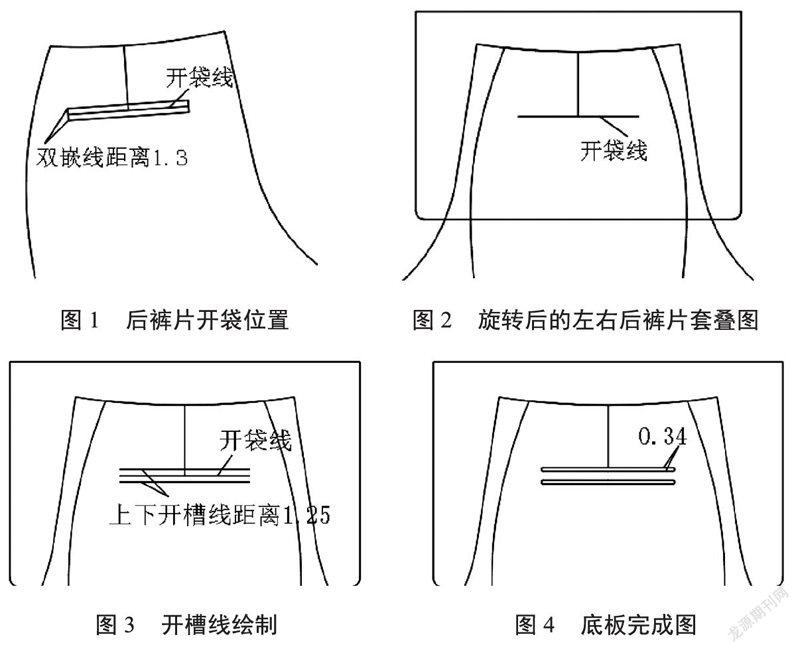

设计底板必须在原纸样上绘制,需要把已标有双嵌袋位置和开袋线的后裤片调入cad或能绘制矢量图的软件中,如图1所示,可以看到后裤片上的开袋线是有一定角度的斜线,长13cm,双嵌线距离1.3cm。首先运用旋转工具让后裤片旋转,使开袋成水平方向;接着对称复制旋转后的裁片,然后将这2个裁片以开袋线为共同线套叠在一起,让左右2个后裤片共用1块底板,随后充分考虑上层板的要求,对标有开袋线位置的四周进行裁切,选择裤腰方向为装订边,另一边两角尽量修成圆角,以免伤人,绘制步骤如图2所示。 底板开槽线位置即上下嵌线缝制线,如图1所示,上下嵌线距离为1.3cm,理论上开槽线位置应以开袋线为中心,绘制开袋线的上下平行线,即上下开槽线距离开袋线0.65cm,使上下开槽线距离为1.3cm,但为了使制成的双嵌线密闭不豁开,如图3所示,本研究在工艺细节上进行小处理,让上下嵌线缝制线距离略缩小0.05cm,即上下开槽线距离绘制为间距1.25cm。开槽线与双嵌线等长,针板孔在模板槽内运行,模板开槽宽度应与针板孔相匹配,因此,开槽宽应依据针板凸轮直径设计,如果开槽线宽绘制与针板凸轮直径刚好相同,则缝制时针板凸轮与模板槽紧贴,易造成模板推不动,缝制阻塞,反之,开槽线太宽,车缝线不稳定,所以应进行细节处理, 让开槽宽比针板凸轮直径适当宽些,假如针板凸轮直径为0.3cm,则可以将开槽线宽绘制为0.34cm ,这样针板凸轮既不会卡槽,又使缝制顺畅,图4为底板完成图。

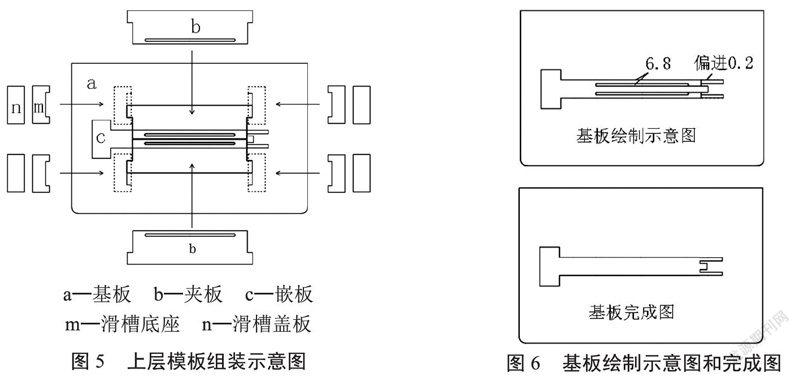

1.2 上層模板设计

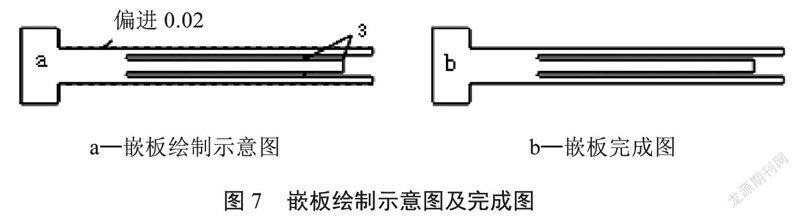

模板上层板是组合模板,由基板、嵌板、夹板、滑槽底座和滑槽盖板构成,组装方式如图5所示,T型嵌板嵌进基板,T端用基布胶固定,用于夹口袋嵌条和控制嵌条宽度。图6为基板绘制示意图和完成图,绘制基板时可先复制底板,将开槽线四周挖空成T字形状,考虑到面料厚度和嵌线宽,上下两边距离开槽线取0.68cm,左端距离开袋线左端约5cm,嵌线缝头加上滑槽宽,右边T形端距离开袋线右端约取5cm。图7(a)所示为嵌板绘制示意图,绘制嵌板时,只需复制基板,T形挖孔,考虑面料厚度,四周略缩小约0.02cm,并将开槽处挖空,挖空边缘与开槽线平齐,嵌板完成图如图7(b)所示,嵌板末端设计成不封闭的“山”形,目的是使车缝后的口袋嵌条可以从末端顺利抽出。

滑槽底座(m)在下,滑槽盖板(n)在上,粘在一起固定于图5所示基板虚线标识处,滑槽底座和滑槽盖板共同构成滑槽,夹板锁定于滑槽内,推动夹板,与嵌板共同夹击,让嵌条对折,形成免烫嵌条。

1.3 模板制作

模板设计完毕,需要运用切割设备切割所有模板,双嵌袋开袋模板切割全图如图8所示,实线为切割线,虚线为标示线。底板和上层基板选用厚度为0.1~0.15cm的板材,嵌板和夹板厚度宜比底板和上层基板小,可选用硬度大的绝缘板或簿钢板,嵌板和上层基板的厚度差形成空隙,便于夹板滑动。

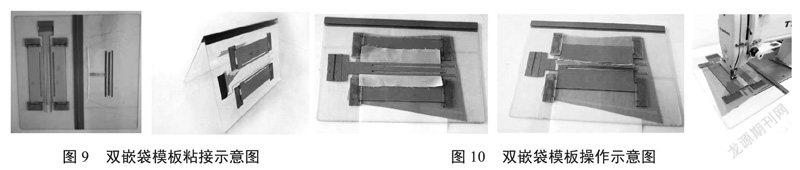

模板切割后还需要通过粘接才能制成模板,图9所示为双嵌袋模板粘接示意图,底板上的磨砂条用于增加裁片滑动阻力。

2 模板应用与缝制效果评价

2.1 模板应用

图10所示为使用上述双嵌袋模板操作示意图,口袋布按标识放置于底板上,裤子省道处可以贴上专用于面料的双面胶,用于固定袋布,裤子裁片按底板标识覆于袋布上,合上上层模板,掀起嵌板,嵌布置于嵌板下,推动上夹板至卡槽处,将嵌布自然对折,同样推动下嵌板至卡槽处,将嵌布自然对折,通过卡槽控制槽位,使夹板上的开槽位与下层底板一致。

2.2 缝制效果评价

通过多层模板设计,让裤片与缝纫机针板相隔及嵌条与裤子裁片相隔,让裤片与针板、嵌条不直接接触,避免因操作工手势不同,造成缝制效果不同,从而实现标准化生产,确保产品质量稳定;通过模板的开槽设计,精准控制起针点和结束点,确保两条嵌线的平行缝制,左右口袋高低、大小一致,提高缝制精度,降低缝制难度,摆脱对熟练操作工的依赖;另外减少嵌条折烫工序,不用定位,不用手势,减少划线对齐时间[11],提高缝制效率。

3 结论

通过对双嵌袋模板设计进行改进,在实际应用中证明优化后的模板在简化操作环节、控制成本、提高缝制质量和效率上得到提升。

1)通过旋转,将开袋线处于水平方向,这样处理让模板绘制更加简单、美观,且板材耗用少;同时让左右裁片利用共线套叠,共用1块底板,达到开左右裤片口袋只需1个模板,改变左右口袋开袋需要制作2套模板的方法,降低成本。模板上层的滑块卡槽设计,使夹板在限定的区域滑动,可以精准控制槽位,使夹板上的开槽线与底板开槽线一致。

2)增加嵌板的设计,使嵌板与可以滑动的夹板共同作用夹击嵌条,使嵌条自然翻折,达到免烫效果,并能精准控制嵌条宽度;另外,把上下嵌条合二为一,改变其他模板设计上下嵌条需要分开单裁并熨烫对折的做法,达到简化操作流程的目的。

3)将嵌板设计成“山”形,末端不封闭,开袋线车缝后,裤片可直接从不封闭的末端抽出,相比于其他模板制作方法需要中间增加一层模板,然后在开袋线处将模板挖孔掏空,再将裤片从开孔处取出,嵌板设计让嵌条车缝后裤片抽取更加便利。

参考文献

[1]张华玲.服装模板技术的应用[J].轻纺工业与技术,2013 (8):54-55.

[2]陈娟.模板在服装缝制工艺上的运用及发展[J].山东纺织科技,2015,56(2):48-50.

[3]孙玉芳,张昇平,俞能林.服装工艺模板设计与制作[J]. 纺织导报,2014(7):123-124.

[4]朱芳.服装工艺模板设计和制作解析[J].纺织报告,2015(6):54-56.

[5]管伟丽.“服装模版法”在成衣设计中的技术应用研究”[J].山東纺织经济,2014(7):14-16.

[6]方妍,孙玉芳.一种衬衫袖衩工艺模板的设计[J].河南工程学院学报(自然科学版),2015,27(3):26-28.

[7]徐东,朱聪聪.挖袋模板的设计与应用[J].纺织科技进展,2014(5):72-76.

[8]孙莉.基于模板技术的服装袋盖缝制工艺研究[J].河南工程学院学报(自然科学版),2014,26(1):41-42.

[9]蔡红.男西裤双嵌线袋工艺模板的设计与应用研究[J].毛纺科技,2015,43(9)66-67.

[10]徐东,朱聪聪.挖袋模板的设计与应用[J].纺织科技进展,2014(5):72-76.

[11]张志斌.服装工艺模板的技术特征与应用研究[J].邢台职业技术学院学院学报,2014,31(5):89-92.