医用聚丙烯PP纺粘非织造布综合性能测试与分析

2019-09-10赵博

摘 要:结合生产实践,对几种纺粘非织造布的面密度、厚度、细度、克重、断裂强力、断裂伸长、顶破性能、撕裂性能、耐磨性、接触角、力学性能、硬挺度、热收缩性、冷水收缩性、透气性、透湿性、拒水性等进行了测试,并从外观和非织造布纤维形态结构等角度,分析了纺粘非织造布的性能和特点,同时分析比较了不同克重和厚度的试样。通过实验得出了不同克重的非织造布具有不同的力学性能和较为稳定的结构,发现非织造布的克重、厚度和结构特征等对以上性能影响较大,并有一定的相关关系,得出纺粘非织造布材料具有独特的性能,适合开发各类功能性产品,在医用等方面有着广泛的应用前景。

关键词:聚丙烯PP;纺粘非织造布;性能测试与分析

中图分类号:TS177 文献标识码:C 文章编号:1674-2346(2019)03-0008-12

1 引言

纺粘法非织造布工艺是非织造布工业一项较新的技术,它是利用化学纤维熔融纺丝成形原理,在聚合物纺丝过程中使连续长丝纤维铺置成网,形成的纤网经过机械、化学或自身粘合等方法加固形成非织造布。常用的原料包括聚烯烃类(聚丙烯、聚乙烯等)、聚酯类、聚酰胺类等。而使用聚丙烯为原料的纺粘非织造布占第一位。目前,纺粘非织造布是全球非织造布行业发展最快的品种之一,我国已成为年产量最多的国家之一。由于其生产流程短、产品强力高、产品适应面广、透气性好等优良性能,因此市场对纺粘法非织造布的需求非常大。随着技术的快速提高,应用领域也越来越广,目前已应用在建筑结构材料、医疗卫生材料等方面[1-4]。

本研究通过对聚丙烯纺粘非织造材料的纺粘非织造布性能测试和纤维结构观察,发现试样面密度和厚度和细度的不同,它们对非织造材料透气量、透湿量、厚度、接触角、力学性能、硬挺度等相关性能有一定的相关关系,对比了几种纺粘非织造布的性能之间的关系和规律,以便为企业提供产品质量而提供一定的参考依据。

2 试验条件

2.1 试验材料 选用5种聚丙烯纺粘非织造布。

2.2 试验方法[5-12] 采用数字式三维电子显微镜对测试材料中纤维分布及纤维细度进行观察及测量,使用厚度测试仪测织物的厚度,用数字式织物透气量仪测透气性,采用织物强力仪测强力,使用织物透气量仪测透气性能等,其它物理性能测试均采用有关国家标准的测试方法。

2.3 试验条件 温度20℃,相对湿度65%。

2.4 试验仪器 VHX-600型数字式三维电子显微镜、Fast-1型厚度测试仪、电子天平、ZHX-600D型电子显微镜、YG(B)141D型厚度测试仪、FA2004型电子天平、YG065H电子织物强力仪、YG065-250多功能织物强力仪、YG026-250型多功能织物强力仪、YG501N-Ⅱ型纺织品透湿量仪、透湿杯、YG(B)461D(N)型数字式织物透气量仪、平板式保温仪、GZX-9140MBE型电热鼓风干燥箱等。

3 性能测试与分析[5-12]

3.1 纺粘法非织造布的工艺 (切片)烘干、喂入 → 熔融挤压→ 熔体过滤器 → 计量泵 → 喷丝孔喷出细流、纺丝→气流牵伸 → 分丝铺网 → 热轧成布(或针刺、水刺成布)。具体工艺流程如图1。

3.2 聚丙烯纺粘非织造布的原料特性 聚丙烯PP的结晶速度随温度不同而变化,当温度过高时,形成晶核困难,结晶缓慢;当温度过低时,不能形成结晶。随着相对分子质量的提高,MI值会逐渐减小。MI值的大小一般在30~40g/min。聚丙烯分子中并不含亲水性基团,而且水解速度缓慢,所以对切片水分含量要求不高,不影响可纺性,常用的在0.05%以內。

3.3 聚丙烯纺粘非织造布的用途 主要用在以下几个方面:一次性医用卫生材料;农业用品;工业用布;家具行业用布;日常生活用品,如旅行包、茶几布等;建筑结构材料,如沥青屋顶和橡胶屋顶材料。

3.4 实验材料种类 本课题实验过程选用的原料为聚丙烯纺粘非织造布,共5种,试样编号如表1。

3.5 实验步骤

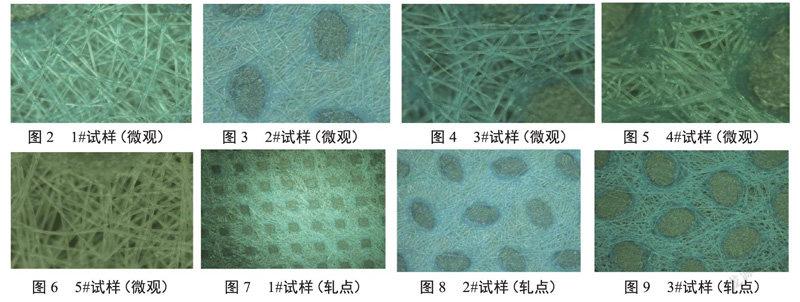

图2~图11分别为5种聚丙烯纺粘非织造布,在实验中每一个试样都取了5个样本,分别在200、500、1000、2000倍的显微镜情况下观察纺粘非织造布的纤维形态排列;最后发现只有在500倍放大情况下可以观察到纤维形态结构图片分布清晰,其它不同放大情况下观察到的纤维形态结构分布不清晰。在每个样本上随机取10个位置进行观察,发现最后的照片几乎一样。

3.6 材料的形态结构

在500倍放大情况下观察纤维的形态结构分布。试样微观形态及轧点形状说明:图2~图6为试样微观形态;图7~图11为轧点形状及分布。

3.7 实验结果及分析

图2~图11是在500倍放大情况下观察纤维形态的排列情况。通过测试和分析,得出以下结论:

1)从观察的图片可以看出,5种样品中的纤维均为透明的连续长丝,因为其中4块试样都为不同颜色,所以观察到的透明连续长丝均会反射出布面的颜色,而另一块纯白纺粘布观察到的是没有颜色的透亮连续长丝,而且每个试样纤维直径相差不大。这完全符合PP纺粘布中纤维的特点,与它的生产工艺有关,非织造布工艺是与化纤生产结合,牵伸之前工艺相同,所以得到的纤维为粗细均匀的连续长丝。

2)从所选取的照片中可以观察到,图片中存在着矩形和椭圆形的块状,且排列均匀整齐,并有一定的规律性。因此,根据照片可以推断出PP纺粘非织造布试样的加固方法为热轧粘合,与现在最广泛PP纺粘非织造布生产工艺情况和常用的加固方法是一样的。

3)不同规格的PP纺粘样品在相同的放大倍数下所观察到的直径是不同的,但都是连续长丝,这将有可能影响产品的力学性能,具体数据在后面实验中得到验证。但是样品中的纤维排列并无丝毫规律可寻,且可以明显看出疏密程度,但在样品表面没有任何显示。

3.8 材料的纤维直径

5种聚丙烯纺粘非织造布试样的纤维直径测试结果见表2和图12。

通过测试和分析,得出以下结论:3#、4#试样的纤维平均直径几乎是相同的,1#、2#、5#试样虽相差不多,但明显是不同的。虽然5种试样的细度不同,但总体都在17~25 m之间,还是符合PP纺粘非织造布的细度范围的(细度一般为17~34 m)。

3.9 材料的面密度

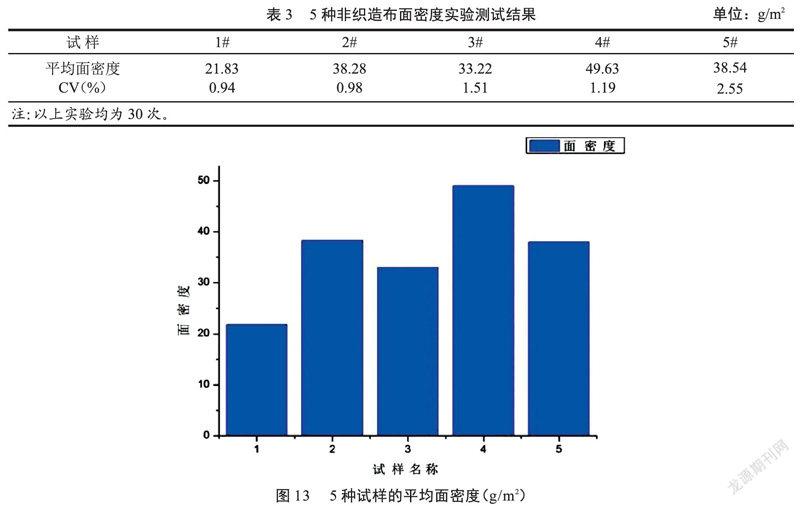

5种聚丙烯纺粘非织造布试样的面密度测试结果见表3和图13。

由表3和图13数据分析可以得出:5种试样的不匀程度为:5#>3#>4#>2#>1#。从上表中可以看出,这5种PP纺粘非织造布试样的CV值均小于3%。查阅资料可知:薄型纺粘非织造布的不匀率低于或等于8%即是一等品,且小于10%属于合格品,因此所测试的5种试样不仅都合格,而且都属于一等品。

3.10 材料的厚度

5种试样厚度测试结果见表4和图14。

由表4和图14数据分析可以得出:5种PP纺粘非织造布的厚度不均率可反映试样的均匀程度。CV值的大小可以反映出样品的均匀程度。由上图可得,5种试样的不匀程度为3#>1#>2#>5#>4#。一般情况下厚度是随着面密度的增加而增加的,样品厚度随着面密度增加而有所增加,也符合这一规律。但2#和5#试样虽然面密度几乎相同,但是厚度却不完全一样,有可能是因为纤维的细度不同,不过总体还是随着克重增加而增加的。

3.11 材料的硬挺度

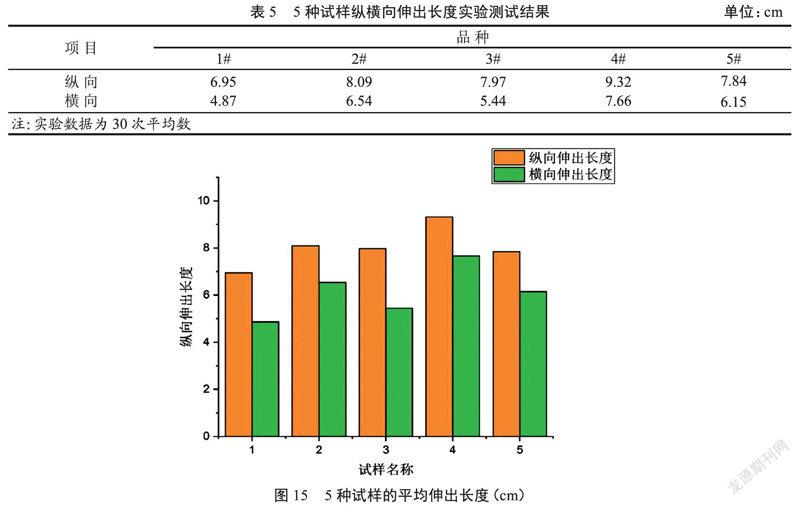

5种试样纵横向伸出长度实验测试结果见表5和图15。

由表5和图15数据分析可以得出: 1#至5#试样的纵横向弯曲长度都随面密度增大依次逐渐增加。这是因为PP纺粘非织造布随着面密度的增加,其厚度会增加,而纤维细度虽然不同,但面密度增加,纤维根数也会相应增加。纤维根数增加会增加纤维之间纠缠的程度,试样的厚度就有可能增加,所以厚度是随着面密度增大而增加。厚度增大,纤维不能自由运动,所以柔软度变差,即弯曲长度会变长。

由图15可以看出,每种试样纵向的弯曲长度都要明显大于横向的弯曲长度,因为所测试的PP纺粘非织造布试样中的纤维主要沿纵向排列,而横向是依靠纤维长丝之间的固结,所以弯曲长度要小于纵向,也就是说,横向的柔软度要比纵向好。

3.12 材料的热收缩性

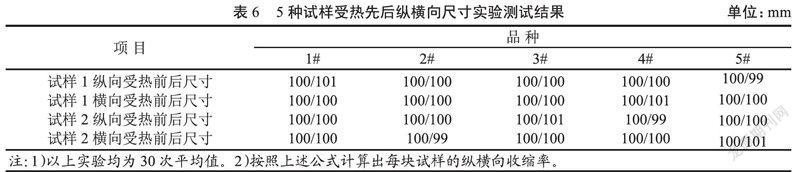

5种试样受热先后纵横向实验数据见表6。

由表6数据分析可以得出:5种样品在100℃温度下纵横向收缩率非常小,可忽略不计,说明5种样品在100℃高温下热烘3个小时尺寸几乎没有改变,5种试样的尺寸稳定性都较好。

3.13 材料的冷水收缩性

5种试样浸渍洗涤前后纵横向实验数据见表7所示。

由表7数据分析可以得出:5种样品在冷水浸渍洗涤烘干后缩水率非常小,可忽略不计,说明5种样品在冷水中尺寸基本保持稳定,5种试样的尺寸稳定性都较好。

通过上述实验结果分析可知,聚丙烯纺粘非织造布的尺寸稳定性特别好。因为聚丙烯纺粘非织造布不仅有纺粘工艺的优良性能,更是具有聚丙烯的优良特性,比如具有较高的耐热性,在不受外力时,即使在150℃时也不会发生变形,这些性能决定了聚丙烯纺粘非织造布的尺寸稳定好,不论是在热、冷环境中都可以保持不变。但是单纯的聚丙烯缩率在1%~2%,纺粘用品大多数用于医用卫生材料,大多是用即弃产品,像一次性手术服、探视服、手术帽等,所以用于这些用途时的缩率可以忽略不计,但用于尺寸精度要求较高的产品,这个縮率就不可忽视了,所以更多的用于纺粘产品,可以发挥PP优良特性,可以提高纺粘非织造布用品的很多性能。

3.14 材料的力学性能

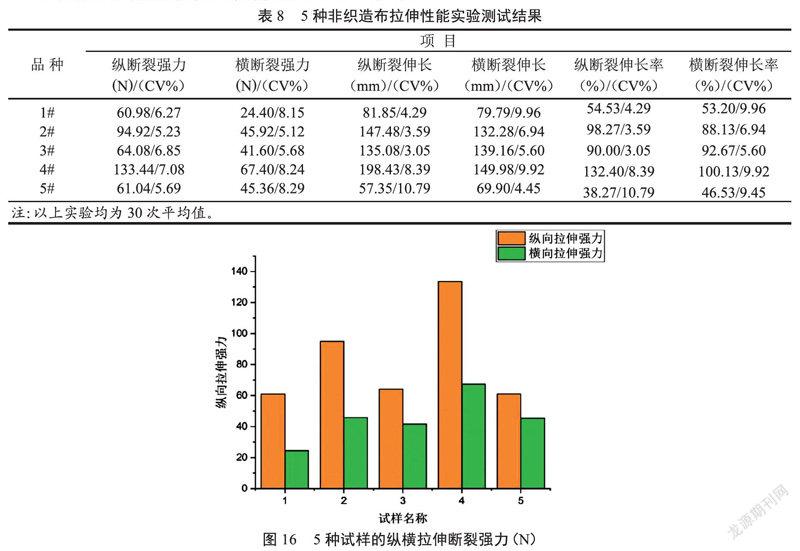

5种样品的断裂强力实验数据见表8和图16所示。

由表8和图16数据分析可以得出:

1)当面密度增加时,1#、2#、4#的拉伸断裂强力也增加,因为单位克重增大,样品内的纤维数量会增多。3#和5#布样有些特殊,虽然5#的面密度大于3#,但是3#的纤维直径要大于5#,所以在拉伸断裂时,纤维直径增大也会增加断裂强力。但从纵横的拉伸断裂强力来讲,不论是哪种规格的试样,纵向强力都要大于横向强力,而且这2个数据差值非常大,这是由于铺网时纤维的分布有差异,在铺网时,大部分纤维会沿着布面纵向分布,然而布面的横向却是依靠各根纤维之间的凝结和粘连,就会导致纵向强力会大于横向强力。

2)当面密度增大时,2#和4#试样的断裂伸长的长度也会增大,由于面密度的增大,样品中纤维网内部的纤维根数也会增多,纤维就会聚集的越密集,纠缠也增加,拉伸至断裂时就要使更多的纤维发生断裂。因为纤维受拉伸时不是在同一时间断裂,如果根数越多,缠结又紧密,断裂伸长也增加。可是随着面密度的增大,1#、3#、5#断裂伸长的长度却在减小,虽然面密度在增大,可是纤维直径却在减小,在拉伸至断裂时,直径大的纤维要比直径小的纤维伸长的更多,所以会导致这3种试样的断裂伸长长度没有随着面密度的增大而变长。

3.15 材料的顶破强度

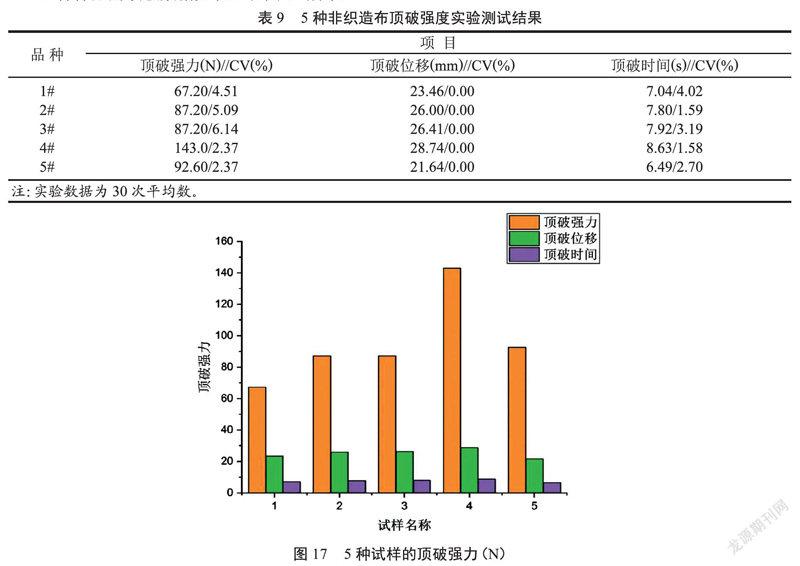

5种样品的顶破数据如表9和图17所示。

由表9和图17数据分析可以得出:

1)5种样品顶破强力的大小为4#>5#>2#>3#>1#,在1#、3#、4#试样中都是随着面密度和厚度的增加而增加,因为随着面密度和厚度增加时,内部纤维之间排列会更紧密,缠结的机会更多,固结点上的纤维就会变多。所以,当样品受到顶破时,面密度和厚度的增大会使纤维数量增多,纠缠更加紧密,纤维不容易因为受到力的作用而移动,因此需要受更强的力才能顶破。

2)2#和5#试样却与之相反,虽然2#的面密度和厚度稍大于5#,但是5#的纖维直径却大于2#,所以在面密度接近的情况下,纤维直径越大,就需要更大的力来将它顶破,顶破强力也增加。同时我们观察到2#和3#的顶破强力却几乎相等,2#试样的面密度和厚度远大于3#,而3#的纤维直径又远大于2#,所以面密度的增加和纤维直径的增大可以看成相互抵消,因此即使在面密度和纤维直径都不同的情况下,却出现了两种试样需要相同顶破强力的情况。

3)3#试样的CV值都超过了6%,虽然其他试样有5%、4%和2%,这说明3#试样的均匀度不如其他4种试样。不匀率CV值是权衡织物是否均匀的一个指标。不过总体来说,5种试样的CV值都没有超过7%,整体虽然不算太好,但都还是在可以接受的范围内。而顶破时间及顶破位移所有试样的差值不大,说明它们不受面密度和厚度的影响。

3.16 材料的撕裂性能

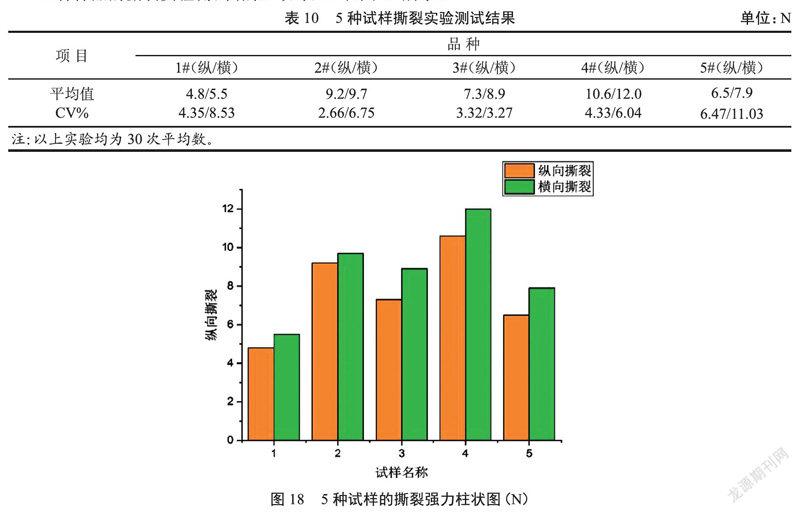

5种样品的撕裂实验测试结果,如表10和图18所示。

由表10和图18数据分析可以得出:

1)1#、2#,、4#样品的纵向撕裂强力会逐渐增加,与前边的一些实验结果类似,都是随着面密度和厚度的增加而增加,这些实验数据可以说明面密度和厚度2个因素对聚丙烯纺粘非织造布的撕裂强力有很大的影响,同时也影响其他性能。

2)由于面密度和厚度的增加会导致试样内纤维的根数增多,使纤维之间纠缠程度变大,这些现象都会增大纤维间的摩擦力和抱合力。所以在试验中受到重锤力的作用时,纤维转移就比较困难,所以试样的撕裂强力会变大。

3)因为5#的面密度大于3#,但3#的纤维细度却大于5#,所以,样品在这2个方面都影响到强力的大小,由于面密度和纤维细度2个方面的相互作用,使得3#的撕裂强力大于5#。所以不仅面密度和厚度会影响试样的性能,纤维的细度也会影响纤维的性能。

4)纵横向撕裂强力有一定的变化规律,纵向撕裂强力的CV值较小,横向撕裂强力的CV值没有规律,虽然横向撕裂强力会稍大于纵向,这是因为在聚丙烯纺粘非织造布中的纤维基本上是沿纵向排列的,而横向主要是依靠纤维之间的固结或粘连,这些现象在前面的实验中也验证过,纵向撕裂强力要远大于横向撕裂强力。

3.17 材料的耐磨性

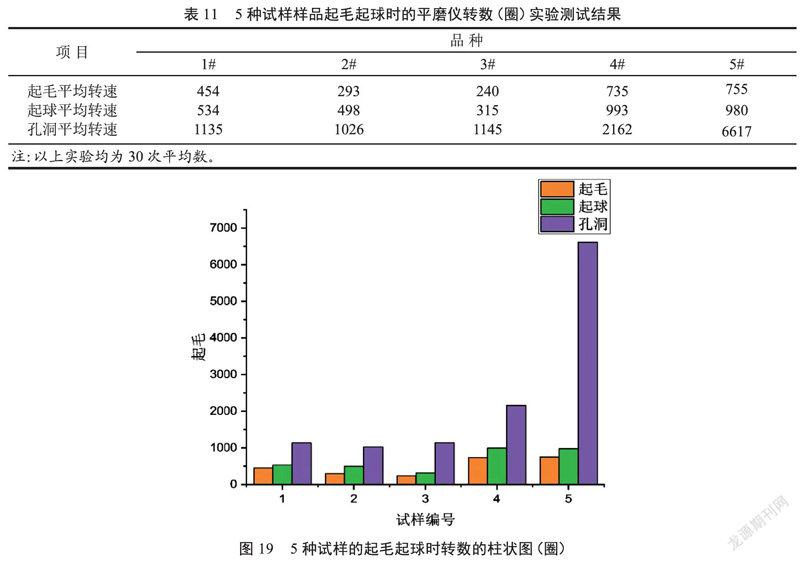

5种样品的耐磨性实验测试结果,如表11和图19所示。

由表11和图19数据分析可以得出:从马丁旦尔平磨仪的平均转数来看,虽然5种样品的耐磨性有逐渐增加的特点,但却没有表现出按照面密度和厚度的增加而增加的特性。导致出现这种情况的原因是:面密度和厚度增加时,会增加内部纤维数量,从而导致纤维排列更紧密,纠缠也更紧密,使抱合力增加,同时由于纤维细度不同,耐磨程度就不一样,所以纤维细度对其性能的影响也是非常明显的。一般来说,耐磨性能(平均圈数)会随着面密度和厚度的增加而增加。本次实验因为用肉眼观察起毛起球时的圈数不准确,加上细度的影响,没有发现明显的规律,但是当磨出孔洞之后就如上面实验一样随着单位克重和厚度的增大而增大。起毛起球也是有一定的规律,总体来说,5#试样的耐磨性最好,1#试样稍微差些,整体来说5种试样耐磨性还是比较好的。

3.18 材料的透气性

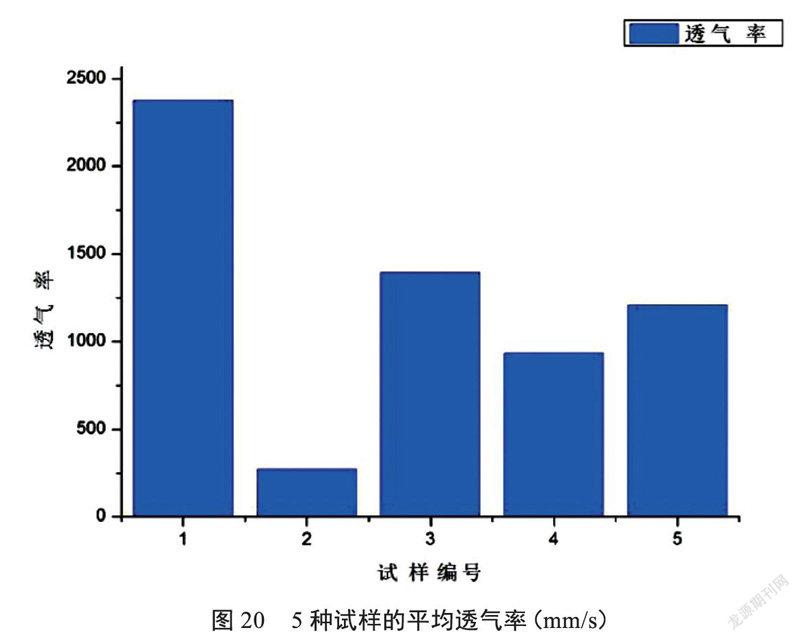

5种样品的透气性实验测试结果,如表12和图20所示。

由表12和图20数据分析可以得出:非织造布纤维网中孔隙的大小和多少对聚丙烯纺粘非织造布的透气性起决定性作用,而孔隙率(孔隙率=[1-面密度/(原料密度€缀穸龋€?00%)会随着试样的面密度和厚度的增加而减小。5种试样都属于薄型试样,孔隙率都偏大,都达到80%以上,透气性都好。从上表的数据可以看出透气性大小为1#>3#>5#>4#>2#,而孔隙率却为1#>3#>5#>2#>4#,可见孔隙率随着面密度增加而减小,孔隙率越大,透气性越好。但2#试样和4#试样却不符合这个规律,因为透气性虽然主要由孔隙率决定,但也与其纤维的直径有关,纤维越细,空气透过的阻力就会增大,同时透气量就会特别小,2#试样纤维直径远小于4#试样,所以才会出现这种特殊现象。总体来说,孔隙会随着面密度和厚度的增加而减小,而透气性会随着孔隙的增加而变好。

3.19 材料的透湿性

透湿是指水蒸气从布面湿度大的一侧向低的一侧转移。实验所用试样均是聚丙烯纺粘非织造布,所以水蒸气透过试样可以通过以下3种方法:一是水分子进入纤维,将内部渗透,通过纤维放湿;二是利用毛细管的功能,水蒸气从纤维内部透过,然后渗透到另一面;三是水压作用下,水通过纤维间的空隙流向织物背面。这次实验的试样原料为纯聚丙烯,所以,应该是通过纤维的毛细管作用来进行透湿,这个结果在以下分析中可得到验证。

5种样品的透湿性实验测试结果,如表13和图21所示。

由表13和图21数据分析可以得出:5种试样透湿量为:3#>4#>5#>2#>1# ,这正好与纤维的细度是相符合的。随着纤维细度的增加,纤维的毛细管作用增加,透湿量也会增加,所以这是利用纤维毛细管的作用,并不是随着面密度和厚度的增加,纤维间空隙变小而减少透湿量。在聚丙烯纺粘非织造布的透湿量实验中,纤维细度对透湿量的影响显然最大,超出了面密度和厚度的影响。说明在提高聚丙烯纺粘非织造布的性能时,不仅要改善面密度和厚度,纤维的细度也是一个重要的方面。

3.20 材料的拒水性

水滴在产品表面附着时,水滴与布表面接触点的切线所形成的角为接触角,接触角的大小可以侧面反映出织物拒水性的强弱,接触角越大,表面水滴与布面之间附着力小,即拒水性就强。一般来说,当接触角大于90€笆保涂梢匀衔侵觳嫉木芩蕴乇鸷茫坏毙∮?0€笆保捅冉先菀妆蝗笫芩跃筒睢S惺蔽嗽銮恐锞芩裕匾馓砑泳芊浪恼砑粒杉锞芩允侵凉刂匾摹?

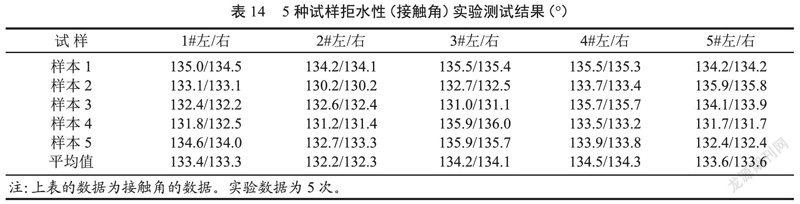

5种样品拒水性实验测试结果,如表14所示。

由表14數据分析可以得出:

1)5种试样的接触角均在130.0€皛140.0€埃易笥伊奖叩慕嵌炔钜於急冉闲。旧峡梢院雎圆患啤I厦嬉菜档剑灰笥?0€埃涂梢匀衔芩粤己谩K?种试样的接触角都远远大于90€埃员敬问笛榈木郾┓恼撤侵觳嫉木芩阅芏继乇鸷谩?

2)聚丙烯纺粘非织造布产品大多数用于一次性医疗卫生材料,其拒水性是否良好,对医疗卫生材料来说至关重要。通过测量接触角,可以反映产品的拒水性。通过上述数据我们清楚的了解到5种试样的拒水性能都特别优异,所以应用于一次性医疗卫生材料是满足条件的。

4 结语

通过测量5种非织造布材料的性能和特点,可以得出以下结论:

1)试样的面密度和厚度增加会导致内部纤维之间排列紧密,缠结杂乱,伸出长度逐渐增长,也意味着柔软度越来越差,随着面密度和厚度的增加,纵横向拉伸断裂强度、顶破性能及撕裂性能和耐磨等力学性能都会增大。同时透气性也可以提高不少。

2)试样的纤维细度对试样的影响也渐渐凸显出来,在试样力学性能中的体现并不是很明显,只是存在微弱的影响。而在试样透湿性中,由于是通过纤维的毛细管作用,所以纤维细度的作用比较明显,随着细度增加,透湿量明显增加,而试样的面密度和厚度并没有太大的影响。

3)无论是面密度、厚度及细度的不同,还是在热、冷条件下,试样的尺寸稳定性都特别好,虽然单纯聚丙烯的缩率在1%左右,但在聚丙烯纺粘非织造布的试样中,并没有表现得特别明显。

4)不论是试样的面密度和厚度,还是纤维的细度,对试样性能的影响都不容小觑,可以说所有性能的变化都是基于这三者的变化。

参考文献

[1]曾恩周.纺粘非织造布新发展[J].纺织科技进展,2010(1):35-37.

[2]郭素敏.非织造布生产技术概述[J].合成技术及应用,2005,20(1):34-35.

[3]程旭.非织造布生产市场发展动态分析[J].非织造布,2005,13(4):3-8.

[4]赵博.纺粘法非织造布技术的发展[J].合成纤维,2006,35(10):20-23.

[5]赵博.聚丙烯PP纺粘法非织造布工艺参数对纤维直径的影响[J].非织造布,2010,18(1):6-10.

[6]丁伟,张元,王海娟.纺粘法非织造布舒适性能评价[J].中国纤检,2015(12):86-88.

[7]余序芬,鲍燕萍,吴兆平,刘若华等.纺织材料实验技术[M].北京:中国纺织出版社,2003.

[8]丁伟,周蓉.纺粘法非织造布服用性能研究[J].产品用纺织品,2010(2):9-11.

[9]于伟东.纺织材料学[M].北京:中国纺织出版社,2006.

[10]郭合信.纺粘法非织造布[M].北京:中国纺织出版社,2003.

[11]刘玉军,张军胜,司徒元舜.纺粘和熔喷非织造布手册[M].北京:中国纺织出版社,2013.

[12]郭秉承.非织造布材料与工艺学[M].北京:中国纺织出版社,2010.