反复荷载下装配整体式梁板节点延性分析

2019-09-10李真真张鹏邓宇吴贤情

李真真 张鹏 邓宇 吴贤情

摘 要:为研究装配整体式梁板节点的延性性能,分别对2个预制梁板节点和2个现浇梁板节点进行竖向低周反复荷载试验,观察节点的破坏过程和破坏形态,对比分析节点的延性性能、刚度退化规律.试验结果表明:预制梁板节点和现浇梁板节点的破坏形态均为弯曲破坏,两类节点延性系数基本相同并且都大于3,说明各节点延性性能均较好;按照等强度设计的装配整体式梁板节点满足受力要求,表现出良好的延性性能;利用ABAQUS有限元分析软件建立模型对试件进行模拟分析,有限元模拟结果与试验结果接近,验证了试验方法和有限元模型的有效性.

关键词:装配整体式;梁板节点;低周反复荷载;延性

中图分类号:TU375 DOI:10.16375/j.cnki.cn45-1395/t.2019.03.004

引言

装配式混凝土结构是一种新型建筑结构,具有众多优越性能,符合我国绿色建筑的标准及新时期建筑业的发展方向[1-2].相比传统建设方法,装配式混凝土结构生产效率高、施工速度快,既节省模板,降低工程费用,又具有外装饰效果,适合工业化生产,因此其在土木工程中得到越来越多的应用.但是该结构形式也存在整体性较差、抗震性能弱、节点开裂及渗水等缺陷[3],因此改善装配式混凝土结构的整体性和抗震性能对其在土木工程中的应用与发展尤为重要.

预制板-现浇梁装配整体式梁板节点(Prefabricated plate-cast-in-place beam assembly integral beam-plate joint,以下简称预制节点)既具有普通装配式结构的优点,可在工厂进行批量生产,减少现场湿作业,缩短工期[4],又可以改善装配式结构整体性,提高装配式结构的抗震性能.文献[5]对装配式梁板节点进行足尺单调静力加载试验,研究了其在静力加载下的力学性能;文献[6]对装配整体式节点和现浇对比节点进行静力加载试验研究,试验表明装配式节点的受力性能与现浇节点基本相同.目前此类预制节点的研究多为静力加载试验研究,缺少对节点的抗震性能研究,对其设计方法、受力机理还不了解,限制了其在工程中的应用.为了全面了解其延性性能,分别对2个预制节点和2个现浇梁板节点(Cast-in-place beam-slab joint,以下简称现浇节点)进行竖向低周反复荷载下的试验研究,对比分析两类节点的破坏过程、破坏形态、刚度退化规律和延性性能,并通过ABAQUS软件对试件进行模拟分析,为这种预制节点在工程中的应用及设计方法的完善提供了参考依据,推动了装配整体式混凝土结构的可持续发展.

1 试验概况

1.1 试件设计

按照《混凝土结构设计规范》GB50010-2010[7]中对配筋率和构造要求的规定,并采用等强度设计进行配筋,设计制作了两类梁板节点,分别为预制节点和现浇节点,试件具体参数见表1.

两类梁板节点的板面和板底配筋均采用B8@150的HRB335级钢筋,不同之处是预制板端预留钢筋锚入梁内,现浇板钢筋沿板长通长布置;梁的纵筋为4B16的HRB335级钢筋,箍筋为 B8@160,箍筋保护层厚度为18.5 mm.试件具体尺寸及配筋见图 1.

预制节点试件后浇区采用的混凝土等级为C30,预制板和现浇节点试件混凝土等级为C20,试件材料力学性能见表2和表3.

1.2 加载方案

本试验采用MTS电液伺服加载装置对试件进行竖向低周反复加载,试件两板端为一端固定铰支座一端滑动铰支座,竖向荷载施加在中间梁上,具体加载装置如图2所示.本试验加载方式采用荷载和位移混合控制加载[8],试件屈服前按荷载控制,每级荷载增量为3 kN,每级荷载反复 1次;试件屈服后,按屈服时竖向位移的倍数逐级增加,每级循环3次,直到竖向荷载下降到试件峰值荷载的85% 左右时,结束试验.试验加载制度如图 3 所示.

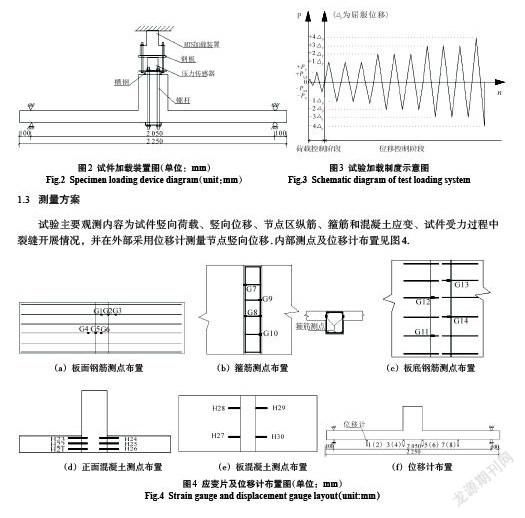

1.3 测量方案

试验主要观测内容为试件竖向荷载、竖向位移、节点区纵筋、箍筋和混凝土应变、试件受力过程中裂缝开展情况,并在外部采用位移计测量节点竖向位移.内部测点及位移计布置见图4.

2 试件破坏过程

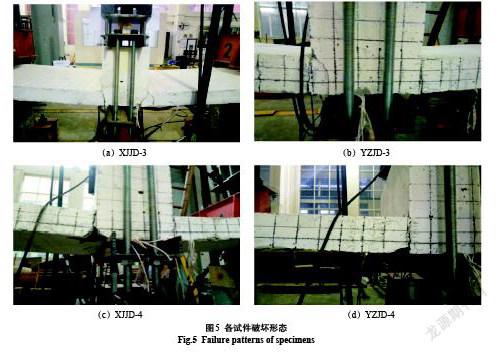

经过试验观测,4个试件的破坏形态均为弯曲破坏,可把试件受力后的破坏过程分为3个阶段:弹性阶段、屈服阶段、破坏阶段.

1)弹性阶段:从加载开始直至混凝土开裂以前,试件处于弹性阶段,此时钢筋和混凝土应变较小,试件变形可以恢复;

2)屈服阶段:随着荷载的加大,梁板节点核心区附近的板面出现裂缝,并且在板面竖向缓慢延伸,钢筋应变出现突变现象;继续加载,部分裂缝在板面贯穿,并向试件正面梁处延伸,板面裂缝数量增多,试件位移加大,钢筋屈服;

3)破坏阶段:随着反复循环加载,板面原有的裂缝宽度增大,并且贯穿形成几条通长裂缝,梁板节点区附近开始有混凝土剥落,内部发出劈裂声,竖向荷载开始下降,当荷载下降至85%的峰值荷载时,板混凝土被压碎,试件丧失承载能力并破坏,试验结束.

试验加载过程中,预制节点试件与现浇节点试件的裂缝分布大体一致,预制节点试件的裂缝多出现于预制板与现浇梁的新旧混凝土交接处,现浇节点裂缝多分布于节点核心区附近,加载后期现浇节点的极限位移要略大于预制节点,但是二者相差不大.由于设计时预制板采用钢筋伸入梁内进行锚固,在节点的受力过程中梁板连接处并未产生剪切破坏,预制节点试件整体性较好,各节点破坏形态见图5.

3 刚度退化

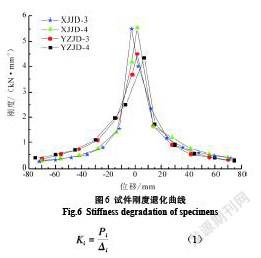

结构在受力过程中抵抗变形的能力称为刚度,在低周反復荷载作用下,试件内部出现累计损伤,其刚度随加载和位移循环次数的增加而不断减小,这种现象称为刚度退化.为研究试件的刚度退化规律,本文采用折算等效刚度公式:

式中,[Pi , Δi] 分别为第 i 级循环对应的正向或负向竖向荷载最大值和相应位移,各试件的刚度退化曲线如图6所示.

从图中各试件刚度变化可以看出,加载初期,试件处于弹性阶段,刚度退化现象不明显;随着控制荷载的增加,混凝土开始出现裂缝,试件有效截面减小,刚度退化速度开始加快;当荷载和位移循环次数继续增加,试件进入弹塑性阶段至破坏前,因为混凝土表面原有裂缝发展缓慢,试件形成梁端塑性铰,刚度退化速度减慢.现浇节点初始刚度比预制节点大,但随着试验加载,预制节点与现浇节点的刚度退化速率基本一致,在反复循环荷载作用下表现出较好的抵抗变形的能力.

4 延性性能分析

延性是指结构或构件在某个截面屈服后,其承载能力还没有明显下降期间的可承受变形的能力[9-10].本文对两类梁板节点的位移延性系数做了研究,对比分析了各试件的延性性能.

4.1 位移延性系数的确定

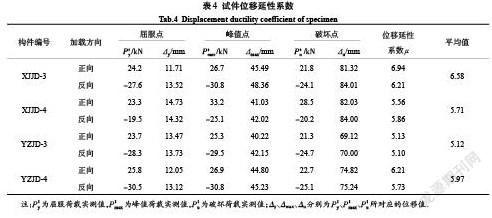

结构的延性性能通常可以采用延性系数μ来表示,位移延性系数为极限位移与屈服位移的比值即 μ=Δu/Δy[11-12].一般可根据试验所测滞回曲线的骨架曲线,采用能量等值法确定构件的屈服点及屈服位移,极限位移取为荷载下降到85%峰值荷载时所对应的位移值,通过计算,各个梁板节点试件的延性系数见表4.

[构件编号 加载方向 屈服点 峰值点 破坏点 位移延性

注:[Pty]为屈服荷载实测值,[Ptmax]为峰值荷载实测值,[Ptu]为破坏荷载实测值;Δy、Δmax、Δu分别为[Pty]、[Ptmax]、[Ptu]所对应的位移值.

4.2 位移延性系数对比分析

通过对各试件位移延性系数分析可知,预制节点试件位移延性系数介于5.1~6.0,现浇节点试件位移延性系数介于5.7~6.6,现浇节点的延性系数要略大于预制节点,但是两类梁板节点的延性系数均大于3,说明两类节点的延性性能都较好,采用预制板-现浇梁的装配整体式混凝土梁板节点的抗震性能满足规范要求.

预制节点试件的极限位移平均值为72.30 mm,现浇节点试件的极限位移平均值为82.84 mm,表明两类试件在完全丧失承载力之前都有较大竖向位移,二者变形能力相差不大,均具有良好的延性及耗能能力.

通过以上对比分析,按等强度条件设计的新型装配整体式梁板节点与现浇梁板节点构件的特征荷载、特征位移、延性系数都基本相同,新型装配整体式梁板节点在竖向低周反复荷载作用下表现出良好的延性性能,满足抗震要求.

5 有限元分析

有限元模拟以现浇及预制试件为原型进行实体建模,采用ABAQUS有限元软件对试件进行了非线性有限元分析,为提高计算效率及建模的简便易行,模拟时不考虑混凝土和钢筋之间的黏结滑移,并将模拟结果与试验实测结果进行了对比分析.

5.1 有限元模型的建立

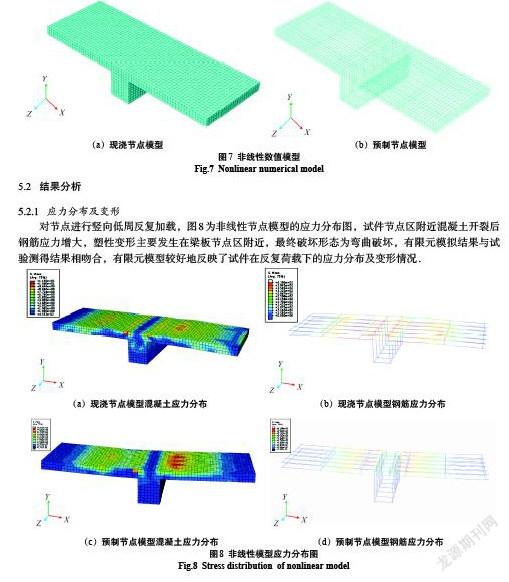

混凝土选用C3D8R单元,考虑到混凝土在反复荷载下的损伤、裂缝开展和闭合、刚度恢复等问题,本构模型采用了混凝土损伤塑性模型,该模型收敛效果较好,适用于混凝土构件在反复荷载下的抗震性能分析,混凝土本构关系采用《混凝土结构设计规范》(GB50010-2010)所建议的单轴应力-应变曲线[13].钢筋选用T3D2单元,本构关系采用双线性模型,钢筋抗拉强度为实测值,不考虑钢筋屈服后的强化阶段,采用*embedded 将钢筋埋入混凝土模型中[14].预制节点与现浇节点最大区别在于梁板后浇区混凝土强度和节点处锚固连接钢筋,建立的非线性数值模型见图7,其中预制节点模型为矢量图,以便显示节点处连接钢筋.

5.2 结果分析

5.2.1 应力分布及变形

对节点进行竖向低周反复加载,图8为非线性节点模型的应力分布图,试件节点区附近混凝土开裂后钢筋应力增大,塑性变形主要发生在梁板节点区附近,最终破坏形态为弯曲破坏,有限元模拟结果与试验测得结果相吻合,有限元模型较好地反映了试件在反复荷载下的应力分布及变形情况.

5.2.2 承载力

承载力特征值的实测值与模拟值对比见表5.从表5可知,现浇节点模型和预制节点模型的有限元模拟结果与实测结果相差不大,屈服荷载较接近,有限元模拟的峰值荷载大于实测峰值荷载.分析认为,有限元模拟时没有考虑反复加载时混凝土开裂发展、钢筋和混凝土之间的黏结滑移、边界条件差别等因素对试件承载力的影响,因此导致峰值荷载差距相对较大.但是总体来看,模拟结果与实测结果误差在允许范围内,说明ABAQUS软件可以在一定程度上模拟节点试件在低周反复荷载下的抗震性能.

[构件编号 加载方向 屈服荷载模拟值[Pcy/kN] 峰值荷载模拟值[Pcmax/kN] [PcyPty] [PcuPtu] XJJD-3 正向 26.1 32.1 1.10 1.20 反向 -30.6 -37.3 YZJD-3 正向 25.6 30.1 1.07 1.21 反向 -30.0 -36.2 ]

6 结论

1)按等强度条件设计的预制节点的破坏过程与现浇混凝土梁板节点的十分接近,预制节点裂缝分布与现浇节点的基本一致,两者破坏形态最终都是弯曲破坏;

2)预制板采用钢筋伸入梁内进行锚固,试验过程中预制节点核心区没有出现剪切破坏,改善了装配整体式梁板节点的整体性,保证了梁板在受力过程中的协同工作;

3)現浇节点的初始刚度比预制节点略大,但加载后期预制节点与现浇节点的刚度退化速率基本一致,预制节点在反复循环荷载作用下表现出较好的抵抗变形的能力;

4)预制节点的延性系数与现浇节点基本相同,延性性能较好,满足抗震要求,表明按照等强度设计后的装配整体式预制节点提高了普通装配式结构的抗震性能,改善了装配式结构的整体性,具有较好的耗能能力,在未来建筑中具有广阔的应用前景;

5)基于ABAQUS有限元软件对预制节点和现浇节点受力过程进行了非线性模拟,并将模拟结果与试验结果进行对比分析,试验结果与模拟结果基本接近,验证了试验方法和有限元模型的有效性,对装配式结构的工程应用和进一步科学研究具有重要意义.

参考文献

[1] 刘琼,李向民,许清风.预制装配式混凝土结构研究与应用现状[J].施工技术,2014,43(22):9-14,36.

[2] 闫维明,王文明,陈适才,等. 装配式预制混凝土梁-柱-叠合板边节点抗震性能试验研究[J].土木工程学报,2010,43(12):56-61.

[3] 王东辉,柳旭东,陈勇.装配整体式混凝土结构的发展[J].混凝土,2012(1):113-115.

[4] 彭媛媛. 预制钢筋混凝土剪力墙抗震性能试验研究[D].北京:清华大学,2010.

[5] 朱文正,张季超,陈原,等.新型装配整体式混凝土梁板节点试验研究[J].施工技术,2015,44(3):49-52,92.

[6] 许勇,刘波,张季超,等.新型装配整体式混凝土结构主次梁节点试验研究[J].工业建筑,2009,39(8):114-117.

[7] 中国建筑科学研究院. 混凝土结构设计规范:GB 50010-2010[S].北京:中国建筑工业出版社,2010.

[8] 李忠献,张雪松,丁阳.装配整体式型钢混凝土框架节点抗震性能研究[J].建筑结构学报,2005(4):32-38.

[9] 李向民,高润东,许清风.预制装配式混凝土框架高效延性节点试验研究[J].中南大学学报(自然科学版),2013,44(8):3453-3463.

[10] 赵斌,吕西林,刘丽珍.全装配式预制混凝土结构梁柱组合件抗震性能试验研究[J].地震工程与工程振动,2005,25(1):81-87.

[11] 罗青儿,王蕴,翁煜辉,等.装配整体式钢筋混凝土框架梁柱节点的试验研究[J].工业建筑,2009,39(2):80-83.

[12] 吕西林.复杂高层建筑结构抗震理论与应用[M].北京:科学出版社,2007.

[13] 胡强,陈劲飙.带钢桁架连梁的剪力墙结构抗震性能有限元分析[J].广西科技大学学报,2017,28(4):37-41.

[14] 张敏,李晓康.三向地震作用下传统框架与楼板局部设缝框架动力弹塑性分析[J].广西科技大学学报,2016,27(3):8-16.

Abstract:In order to study the ductility of the assembled integral beam plate joints, the low cycle cyclic loading tests were carried out respectively on two prefabricated beam plate joints and two cast-in-place beam plate joints .The failure process and failure pattern of the joints were observed. The ductility and stiffness degradation of joints were compared and analyzed. The experimental results show that the failure pattern of the beam plate joints and the cast-in-place beam plate joints is the bending failure, the ductility coefficient of the two types of joints is basically the same and is greater than 3, which indicates that the ductility performance of each joints is good. The prefabricated assembled beam-plate joints designed according to equal strength meet well with the requirement of stress and show good ductility. The model was simulated by ABAQUS finite element analysis software. The finite element simulation results were close to the experimental data, which verified the validity of the experimental method and the finite element model.

Key words: precast; beam plate joint; low cycle cyclic loading; ductility

(責任编辑:黎 娅)