镁合金机械加工工艺研究

2019-09-10刘洋志廖旭李立陈波

刘洋志 廖旭 李立 陈波

【摘 要】镁合金的比重为钢的1/4、铝的2/3,在电子设备轻量化的趋势下,镁合金的应用越来越受到重视。本文针对比较常用的镁合金材料MB15进行机械加工工藝研究,通过刀具、切削液、切削工艺参数等试验,得到适合镁合金机械加工的工艺方法。同时对镁合金机械加工工序间防护提出了解决措施。

【关键词】镁合金;机械加工工艺;MB15

一、引言

镁合金作为一种轻质工程材料,具有比重轻、高比强度、高比刚度、良好的电磁屏蔽能力以及优越的阻尼吸震特性等优点,是一种极具利用价值的资源。随着电子设备轻量化的趋势,镁合金的应用也越来越受到重视。因此,研究镁合金的加工制造工艺,掌握镁合金加工方法,是十分有必要的。

在镁合金的制造技术当中,机械加工是多数镁合金产品实现所必须的工艺过程。本文通过对镁合金材料特性的分析,结合机械加工试验,选择合理的技术措施,以实现镁合金的机械加工,并对镁合金机械加工工序间防腐以及加工安全防护提出了解决措施。

二、镁合金材料及其加工性能

本次研究选择国内常用的镁-锌-锆系镁合金MB15作为加工对象。MB15具有较高的强度(室温抗拉强度能达到315MPa)、良好的塑性及耐腐蚀性并可热处理强化,其切削加工性能良好,但焊接性能较差。可用于制造受力较大,工作温度在125°C以下的结构零件,如机翼长桁、翼肋、机载电子设备的特殊结构件等[1]。MB15合金在一般腐蚀介质中具有较好的耐腐蚀性能,无应力腐蚀破裂倾向。

一般来说,镁合金具有较好的切削性能,其可切削性能约为铝合金的1.5倍[2],即使一次进刀量也可以获得很好的表面质量。但由于镁合金化学活性大,燃点低,给镁合金零部件的机械加工带来了一系列问题,主要体现在:

(1)镁合金燃点低,在机械加工过程中产生的切削容易发生燃烧,造成安全事故。

(2)镁合金导热性能好,线膨胀系数大于铸铁和钢,在加工过程中容易受切削热、温差等影响,造成镁合金零件的变形,影响零件精度。

(3)镁合金化学性质活泼,极易产生电化学腐蚀,这对镁合金加工过程中的周转防护提出了更加严格的要求。

在以上问题当中,保证镁合金的生产安全和防护是实现镁合金加工所必须的前提和准则。

三、镁合金机械加工安全控制

1 加工方式选择

镁合金的机械加工主要包括车削加工和铣削加工。而按照是否使用冷却液又可将加工方式分为干式加工(不使用冷却液)和湿式加工(使用冷却液)。由于镁合金切削性能良好,即使不使用切削液也能得到光滑的加工表面。许多参考文献:均推荐采用干式高速切削,空气自然冷却,以降低成本、减少切削液的收集和处理[3]。然而,使用干式加工必须配置相应的排屑设备,否则加工过程中飞溅的细小碎屑极易产生闪燃,引起火灾,普通铣床和车床则不具备相应的防护条件。且对于一些复杂的腔体结构,由于缺少冷却液的冲刷,切屑不易排出,极可能会在腔内发生堵塞,并随刀具一起搅拌,引起着火。

2 安全措施

镁合金的安全生产需要控制三个环节,原材料存储环节,机械加工环节及废屑处理环节。

1)镁合金原材料的仓储应小型化、分隔化、分散化,氧化剂、还原剂及易燃物质不能与镁合金材料混放。严禁火源、火种及水带入仓库,防止镁原料被雨淋、水浸、受潮,并保持通风散热。

2)镁合金加工过程中应避免刀具与零件在不切削的情况下发生摩擦;机床附近的切屑必须及时清理干净;加工中,需随时注意刀具的磨损情况,以防止刀具磨损后产生较大的切屑热,引燃零件;尽量采用大进给量的切削以形成较厚的切屑。

3)镁合金的废屑必须单独放置,不能与其他金属废屑混合存放;湿废屑放置处必须有足够的通风量,以便使氢气逸出;存放处应有足够的灭火器材。

3 其它意事项

镁合金灭火有其特殊性,必须采用D级灭火器或消防干砂来排除氧气来闷熄失火。水、其它液体、二氧化碳、泡沫等都会与燃烧着的镁起反应,并且是加强火势而不是抑制火势。

四、镁合金机械加工试验

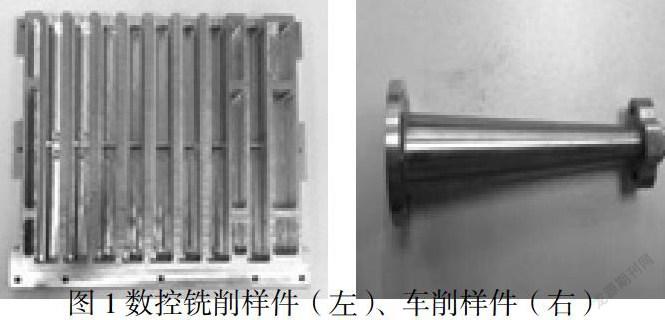

考虑镁合金加工的安全性,镁合金的机械加工试验主要包括数控铣床加工试验和数控车床加工试验。通过对典型机箱盖板试验样件和天线喇叭轴类试样件的加工,以验证和掌握镁合金加工过程中的切削液选择、刀具选择和切削参数。

1 试验样件

镁合金机械加工试验样件选择我所常用的机箱及天线零件。这两类零件基本包含数铣和数车通常的加工特征,粗糙度Ra3.2,公差等级为IT9级。样件如图1所示。

2切削液的选择

镁合金在酸及潮湿大气中均不稳定,因此用于镁合金加工的切削液pH值最好为弱碱性,本次研究选用市面上已有的镁合金专用切削液。该切屑液不含氯、亚硝酸盐和苯酚,pH值稳定(5%时pH值为9.2),不易变质酸化,使用时间长,有出色的防腐蚀功能,能有效抑制氢气产生,降低火灾风险。

3切削刀具的选择

加工铝合金的刀具通常也适合于镁合金的加工。但是,由于镁的切削力小,热容量也相当低,故其加工刀具应当具有较大的外后角、较大的走屑空隙、较少的刀刃数和较小的前角。对于数控车刀而言要选择较大主偏角,较小的刀尖圆角。另外,所选刀具还要保证刀具的各个表面平滑。

1)数控铣削刀具选择

镁合金数铣刀具的几何参数应适当减少刀片数量,保证足够大的后角。以增加容屑空间,减少刀具与工件已加工表面的摩擦,减小切削热。当加工批量大时,通常优选硬质合金刀具,其使用期限长,可以抵消较高的初始成本,满足经济合理性的要求。本次研究选择三刃硬质合金立铣刀进行试验。

2)数控车削刀具选择

数控车削加工镁合金时,刀具尽可能选择大的刀杆横截面尺寸,较短的长度尺寸提高刀具的强度和刚度,减小刀具振动;选择较大主偏角(大于75°);精加工时选用无涂层刀片及小的刀尖圆弧半径;尽可能选择标准化、系统化刀具。本次研究选择外圆车刀、内孔车刀、切槽车刀、钻头进行试验。

4切削参数的选择

合理选择切削参数,直接关系切削过程中能否发挥刀具材料和刀具參数的应有作用。镁合金易于加工,可以采用高速大进给量进行切削,以提高生产效率。对镁合金切削影响最大的为转速和进给量,切深对切削温度影响较小[3]。由于镁合金较铝合金更易加工,在选择切削参数时,优先参考成熟的铝合金加工切削参数。在铝合金切削加工的基础上,通过改变切削参数,寻求更优的镁合金加工切削参数。

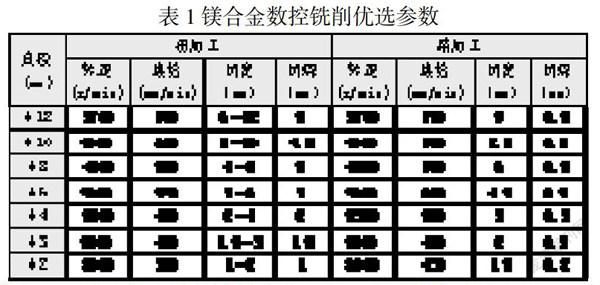

1)数控铣削参数

硬质合金立铣刀在加工不同材料时,转速和进给量将发生变化,但切深和切宽变化较小,根据刀具厂家推荐:粗加工时,推荐切宽为0.5~1D(D为刀具直径),推荐切深为0.3~0.5D;精加工时,推荐切宽为0.5~1D,切深0.1~0.5mm。因此,在此次镁合金切削参数试验中,将切宽、切深两个参数固化,主要研究转速和进给量的影响。铣床型号为:LGMazak VTC-16A。试验选择φ12、φ10、φ8、φ6、φ3、φ2七种常见硬质合金立铣刀进行研究。

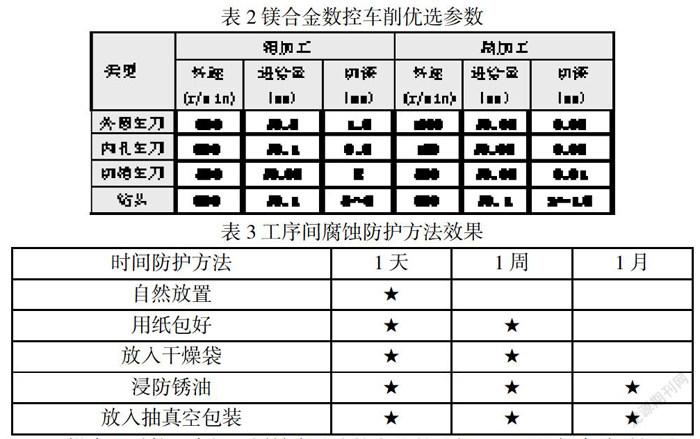

2)数控车削参数

常用车刀有外圆车刀、内孔车刀、切槽车刀等。本研究以铝合金粗、精加工切削参数为基础,增大转速和进给,并作为变量。试验车床为:CK1463。

五、试验结论及分析

在不同切削参数下,分析切削噪音、尺寸精度、零件表面质量等参数,筛选出合理的镁合金铣削参数(如表1所示),镁合金车削参数(如表2所示),能够有效指导镁合金数控铣削和数控车削加工生产。

六、工序间腐蚀防护

镁合金零件的加工过程涉及多道工序,当零件数量较多时,工序与工序之间的间隔时间就会很长。试验证明,镁合金长期暴露于空气中会发生腐蚀,并随时间的增加腐蚀深度与腐蚀面积都会成倍增加。因此镁合金加工工序间,需要采取合理保护措施,避免造成零件腐蚀。目前常用的防护方法有:防锈油浸泡、油纸包装、干燥袋包装、抽真空包装等。

将加工后的腐蚀防护样件完全吹干后,分别进行自然放置、油纸包装、浸防锈油、干燥袋包装、抽真空包装处理,观察样件腐蚀情况效果如表3。

镁合金零件工序间、周转腐蚀防护方法的选择,可以根据存放时间进行选取。若存放时间为一天以内,可完全吹干后直接放置于泡沫箱内,勿沾水;若存放日期超过一天,可吹干后放置在干燥的塑料袋内或用纱纸包好,减少与空气接触。长期存放则必须浸泡防锈油或抽真空包装。

七、结论

通过对镁合金材料(MB15)机械加工工艺的研究和探索,从刀具、切削液的选用、切削参数等方

面确定了适合镁合金的机械加工工艺方法,并对镁合金生产安全及工序间周转防护提出了解决措施。试验加工的镁合金样件尺寸精度能够稳定达到IT9级,满足通常机箱类产品的设计需要。

参考文献:

[1] 《中国航空材料手册第2版》第3卷.中国标准出版社.P483

[2] H Schulz,M Kaufeld.High speed milling of thin walled components of aluminium and magnesium alloys.European Production Engineering,1988:41-48

[3]章宗城.镁与镁合金的切削加工,工具技术,2005(39):82-87

(作者单位:中国电子科技集团公司第二十九研究所)