单排逐孔起爆技术在甘冲石灰石矿的应用研究

2019-09-10刘仁杰吴新海

刘仁杰 吴新海

【摘 要】甘冲石灰石矿石典型的岩溶发育形成的矿石,在爆破过程中容易出现拒爆等问题,单排逐孔起爆技术可以有效避免这些问题,因此本文对单排逐孔起爆技术在甘冲石灰石矿的实际应用进行了研究,发现单排逐孔起爆技术具有增加自由面,降低爆破震动等优势,通过甘冲石灰石矿的爆破试验发现,将单排逐孔起爆技术应用于甘冲的石灰石矿中,可以极大提高原矿的大块率,降低爆破的震动。

【关键词】单排逐孔;甘冲;石灰石矿;起爆技术;应用

1引言

逐孔起爆技术是近些年来发展起来的一项新型爆破技术,我国的一些工矿企业在分析了某些矿山属于逐孔起爆技术的适用范围后,积极采用这种新型的爆破技术,效果非常令人满意。采用单排逐孔起爆技术,不仅可以降低爆破造成的危害,还可以减少爆破产生超大块的概率[1]。从金堆城露天矿采用逐孔爆破技术后的效果可以发现该爆破技术的另一个优点就是降震。逐孔起爆技术陆续在国内的很多矿山中得到应用,其效果得到很多工矿企业的肯定。甘冲石灰石矿是典型的岩溶发育形成的石灰石矿,单排逐孔起爆技术在这类石灰石矿中的应用还不太多,因此本文对岩溶发育型石灰石矿的爆破难度以及单排逐孔起爆技术在贵州甘冲石灰石矿的实际应用效果进行探究。

2单排逐孔起爆技术的应用机理

单排逐孔起爆指的是起爆区域中处在同一排的炮孔按照预先设定好的延期时间,从爆炸起始处依次爆炸,同时,爆区排间的炮孔按照另一个延期时间依次向后排传爆,使得爆炸区内相邻的炮孔爆炸时间分开。单排逐孔起爆技术的应用机理可以从以下三个方面进行分析:(1)残余应力叠加在一起,增加爆破效果。先爆炸的炮孔不仅能够破坏爆破漏斗空间范围内的岩石,还能够对周边的岩石中产生应力,而相邻炮孔在该应力消失之前完成爆炸,后爆炸炮孔的应力与之前爆炸炮孔的应力叠加在一起,加强了爆炸的效果。(2)自由面得到增加。每一个炮孔均按照提前设定好的延期时间按照先后順序完成起爆,这就能够给各个炮孔提供至少三个自由面,炮孔自由面增多后,就会使岩石本身的夹制作用减小,岩石的破碎效果也因此得到改善。(3)降低爆破时产生的震动。之前所采用的多个药包同时爆破的方式,多个药包引起的应力容易互相抵消,导致爆破的效果达不到预期,而单排逐孔起爆技术采用每个药包分别起爆的方式,不仅不会出现应力相互抵消的问题,而且单排逐孔起爆还可以降低爆破时产生的震动[2]。

3单排逐孔起爆技术的特点和优势

单排逐孔起爆指的是处于相同起爆区域内的同一排的炮孔按照事先设定的延期时间依次进行爆破,而且相同起爆区域内的不同排的炮孔则按照之前设定的差异化的延期时间从前排到后排按顺序完成传爆,因此相同起爆区域内的各炮孔完成爆破的时间各不相同。其优势在于:前一个起爆炮孔能够为后一个增加一个自由面;爆炸产生的应力经过至少两个自由面的反射增加了岩石破碎的效果;相邻的炮孔完成爆破后,之前已经破碎的岩石再次受到挤压和碰撞,使得岩石破碎的效果大致达到预期;单排逐孔起爆技术由于是每个炮孔分别完成爆破,因此可以降低爆破时产生的震动强度[3]。

4高精度导爆管雷管起爆系统简介

关于逐孔起爆技术其实早就已经有了较为成熟的理论知识,但是由于之前科技条件不充分,逐孔起爆技术仅仅在电雷管上得到应用。随着科技条件的日益成熟,高强度、高精确度的导爆管雷管出现在工矿行业中,逐孔起爆技术可以借助该雷管充分发挥自身的爆破效果。

4.1 高精度导爆管和雷管的性能

高精度导爆管雷管相较于传统的电雷管具有延期时间更加精确的显著特点。由于制作导爆管的原材料为复合材料,该复合材料使得导爆管具有优良的耐压、抗折以及抗拉的特性。一般导爆管的抗拉能力超过20千克。导爆管雷管还具有优良的耐腐蚀性,受温差的影响作用小,可以承受-40~80 ℃之间的温差,因此适用范围非常广。

高精度导爆管和雷管自身带有J型勾或连结块,起爆的网络连线较为方便、简单且可靠性强,可以应对岩溶发育型石灰石矿拒爆性较强的情况。高精度雷管的延期技术采用起始延期体、封头延期体以及主延期体这种三段延期体,三段延期体共同发挥作用,严格保证延期时间的高精确性[4]。因此,相对于普通雷管,高精度雷管的延期时间更加精确可靠。

4.2 高精度导爆管和雷管的起爆网络

逐孔起爆的条件之一就是设置科学的起爆网络,在起爆网络中最关键的部分是合理选择地表的延期微差时间。起爆方式为:地表的延期雷管把爆轰波传递到其他段的孔内雷管,孔内雷管接过“接力棒”后再传给用于起爆的药包。

(1)确定延期时间。

当需要爆破的区域太长时,每米导爆管进行传爆的附加时间必须计算在内。假如孔内雷管所选用的延期时间太短,可能会导致发生拒爆现象。拒爆现象的产生是因为先爆炮孔造成的非石破坏以及地震波还没有接收到对应的爆破网络,因此所设定的延期时间必须保证导爆管当中的爆轰波在首段完成爆破前已经到达最远的雷管中,同时也要保证为后爆的炮孔预留充足的时间间隔[5]。一般延期时间设定为每米孔距约3~7 MS,当然还需要根据实际的地质情况进行合理调整,如果岩石的硬度不高,延期时间可以选择为7MS。

各排之间的延期时间直接影响到爆堆的松散程度和大体形状,当各排之间的延期时间太短时,前后排会相互挤压,使得爆堆的松散程度较差;而各排之间的延期时间如果太长,前排炮孔完成爆破后,岩石会被抛出,后排炮孔爆破后再把岩石抛至爆堆上,爆堆被一层层压实,因此松散程度也会较差。恰当的延期时间可以使爆堆的松散程度适宜,而延期时间的确定需要考虑岩石的硬度、排间距的大小等,一般各排之间的延期时间最好设定为8~15MS。

(2)起爆网络

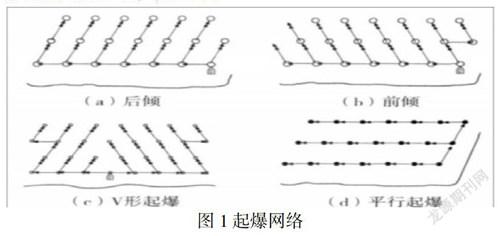

逐孔起爆网络平行起爆、V形起爆以及前倾后倾连接,如图1所示。

5单排逐孔起爆技术在甘冲石灰石矿的应用

5.1甘冲石灰石矿山的爆破难度分析

5.1.1溶洞对爆破的不良影响

甘冲石灰石矿山属于典型的岩溶发育形成的矿山,溶洞较多。溶洞会造成爆破时能量泄漏,导致爆破产生的岩石不均匀。当有较大的溶洞在爆破的范围内时,爆破产生的气体会向周围泄漏,使得炮孔内部的压力快速降低,进而导致炮孔周边的裂隙不再增大。假如将爆破所用的药包埋在附近有溶洞的地方,则很有可能造成抵抗线方向的改变,导致岩石的抛出方向发生变化,且不能实现均匀爆破。

5.1.2导致拒爆

两个相邻炮孔通过溶洞和裂缝进行连接,假如一个炸药出现殉爆,在采用导爆索微差的起爆网络条件下,爆轰波会出现反方向传递,改变预先设定的起爆先后顺序,导致形成大规模的成片据爆。当第二排的炮孔开始爆破时,由于A和B炮孔之间存在溶洞,A炮孔炸药的起爆会使B炮孔的炸药出现殉爆,从而导致爆洪波出现反方向传递的问题,导致第三排的炮孔也出现拒爆问题[6]。

5.1.3爆破时存在的突出问题及对策

(1)穿孔

一般炮孔与溶洞的位置关系主要存在三种,即溶洞在炮孔的前面、溶洞在炮孔的后面以及溶洞贯穿整个炮孔。在这三种位置关系中,溶洞贯穿整个炮孔是最为棘手的。而在现实的岩溶发育石灰石矿山的爆破作业中,不可避免地会遇到最为棘手的这种情况,影响到爆破的实施效果以及穿孔的完成。溶洞的识别可以通过查阅地质的勘探资料,而溶洞的控制则可以通过穿孔与现场装药来实现,以上的三个环节必须进行综合应用才能起到最佳的效果。查阅地质的勘探资料可以较快掌握爆破区域的总体地质特征,从而可以恰当地调整孔网的参数。如果溶洞的裂隙较少,需要将孔网参数适当地调大;而溶洞的裂隙较多时,则需要将孔网的参数适当地调小。在进行穿孔时,作业司机可以通过风压、轴压以及钻杆的进程来了解该炮孔的地质条件,当发现风压突发性地降低,则表明遇到了一个溶洞,作业司机需要谨慎操作,了解溶洞的高度情况。轴压和钻杆的异常现象也可以帮助判断是否遇到了溶洞。

(2)装药

炮孔周围的溶洞,尤其是可观测到的炮孔前面的溶洞,可能会形成弱面,从而出现冲炮问题。一些飞石可能被抛到很远的地方,从而形成一些安全事故,在这种情况下,应该适当减少炸药的药量。对于穿过溶洞的炮孔,其处理方法的选择要先分析溶洞在该炮孔里面的深度。当溶洞发生在炮孔深度12厘米以下的地方时,可以采用吊装的方法,在溶洞的上部装药。当溶洞发生在炮孔上面11厘米以上的地方时,该炮孔便不能被定为主炮孔,需要重新设计主炮孔的位置。倘若在实际的爆破过程中发现这类的溶洞还没有及时补孔时,应该马上采取处理措施,首先填塞溶洞的高度,再对相同排和相邻的后排炮孔增加适量的炸药,从而通过相邻炮孔的起爆来降低已经报废的炮孔的不良影响。在网络敷设时,不能改变新增炮孔和已经报废的炮孔的网络起爆顺序。

(3)爆破方式

恰当爆破方式的优势非常明显,它不仅能够增强爆破的效果,还能够预防出现拒爆问题,从而增加爆破操作的安全系数。产生拒爆的问题的最主要因素就是没有采用恰当的爆破方式,假如采用普通的微差雷管,由于其精准度较低,因此容易产生跳段。拒爆问题的另一原因在于:两个相邻炮孔通过溶洞和裂缝进行连接,假如一个炸药出现殉爆,在采用导爆索微差的起爆网络条件下,爆轰波会出现反方向传递,改变预先设定的起爆先后顺序,导致形成大规模的成片据爆。而采用最新型的高精度导爆管和雷管进行逐孔起爆,可以解决雷管经常跳段的问题,而且假如两个相邻炮孔中的一个出现殉爆,也只会造成临近的炮孔出现起爆顺序混乱,不会波及到其他炮孔,降低拒爆发生的连锁影响。这是因为逐孔起爆网络采用的是延期时间具有更高精确性的雷管,该雷管可以精确地设置起爆的先后顺序,保证第一个炮孔完成爆破后,剩余每段炮孔内部的雷管都已经依次完成传爆,这就可以避免大规模的拒爆以及跳段问题。

5.2单排逐孔起爆技术在甘冲石灰石矿的实践应用

5.2.1选择适当的试验地点

经过详细分析甘冲石灰石矿采场的情况发现,总共存在4个较大的工作面,分别是:155平台、170平台、185平台以及110平台。相對来说,155平台的矿岩地质条件较好,地质结构稳定,存在的溶洞及裂隙较少,方便进行爆破的实践效果分析,因此选择在155平台进行单排逐孔起爆技术的爆破试验。

5.2.2 布置试验炮孔

在整个试验过程中,共实施了15次爆破作业。每次爆破作业都应用了单排布孔的方法,155平台由于地质条件较好,单排的布孔工作在较短时间内就完成了,每排的炮孔大约为15~21个。每次完成爆破后都详细对比分析此次爆破的实际效果。

5.2.3进行爆破操作

此次试验所选用的爆破操作人员都取得了爆破员的作业证,有着充足的专业知识以及多年的爆破操作经验,而且在进行试验前对这些爆破操作人员都进行了严格的培训,使他们熟悉了装药的结构,可以保证装药的质量。

5.2.4装药

在装药之前要先验收钻孔,确保钻孔的倾角方位角、深度符合设计的要求,当发现有不符合设计要求的钻孔,则需要补孔或重新钻孔。装药方式采用人工的方式,装药的密度大约为每米17kg。在保证孔口的堵塞长度符合要求后,再根据情况调整中间的间隔长度,完成装药后可以用钻孔附近的岩石碎屑堵塞孔口。

5.2.5起爆网络

爆破网络运用孔外的延时雷管起爆网络,该起爆网络整体采用双回路的连接方式。完成网络的连接后,要用岩石碎屑对雷管进行覆盖,再依次对网络连接的安全性和可靠性进行检查,从而保证起爆网络的安全性。

5.3 爆破试验的结果分析

155平台共完成15次完整的爆破试验,在整个爆破试验中对孔网的各项参数进行了3次调整。孔间距在6米、6.3米和6.6米之间进行调整,调整幅度为0.3米。抵抗线的调整区间为5.2米、5.4米和5.7米,调整幅度为0.2米。超深在2.4米、2.2米与2米之间进行调整,调整幅度为0.2米。在爆破区域总共钻孔223个,炸药量为25.2万吨。经过爆破参数的调整与优化,总结出在孔间距6.6米,抵抗线5.7米,超深2米时,炸药的用量采用0.25kg/m3,可以达到最佳的爆破效果。经过此次爆破试验发现,采用单排逐孔起爆技术可以有效改善爆破的最终效果,产生的爆堆松散度适宜,而且并没有产生根底,可以满足甘冲石灰石矿山所采用的新型液压挖掘机的铲装要求。在该爆破试验中,炸药的单耗降低到最小每千克9.6kg,已经跃居至同行业的领先水平。原矿的大块率达到82%,高于该项目的考核标准,且大幅度降低了爆破的震动。

6结语

通过爆破试验证实了甘冲石灰石矿当前所采用的单排逐孔起爆方法比较科学合理,孔网的各项参数均处于合理区间。采用双回路的方式连接雷管起爆网络,有效保证了起爆过程中的安全。

参考文献:

[1]胡定宽,单排逐孔起爆技术在甘冲石灰石矿的应用研究[J].世界有色金属,2019,5:295-296.

[2]张松涛,李祥龙,黄永辉.逐孔起爆和间隔装药技术在某矿山的应用[J].中国锰业,2016,34,(1):49-51.

[3]彭廷华,梁广妍.石灰石矿山中深孔逐孔爆破技术[J].采矿技术,2015,15(2):85-88.

[4]耿贵刚,池恩安,刘凤钱.中深孔爆破大块产生的原因分析及降低大块率的技术措施[J].矿业研究与开发,2015,31(4):104-106,117.

[5]任翔,郭学彬,郭芳,等.岩溶发育石灰石矿山逐孔起爆技术试验研究[J].金属矿山,2014,11:12-15,73.

[6]陈寿,周桂松,周云.逐孔起爆技术在太和铁矿的应用[J].工程爆破,2014,17(1):13-15.

(作者单位:兖州中材建设有限公司)