协作机器人拖动示教及碰撞检测研究

2019-09-10付苗苗

付苗苗

【摘 要】本文以七自由度协作机器人为研究对象,深入研究机器人拖动示教、碰撞检测这两部分内容,提高机器人的协作性和安全性,使其能够安全地与人类进行直接交互。

【关键词】协作机器人;拖动示教;碰撞检测

与其他工业机器人相比,作为与人协作的机器人,应该具备其特有的功能。由于人与机器人协同工作并且具有意识接触,机器人应具有拖动示教功能;从安全角度考虑,人与机器人在一个空间工作时,机器人应该具有碰撞检测功能。

1.七自由度协作机器人伺服控制系统

机器人伺服控制系统本身属于非线性且具有强耦合的动力学系统,其控制过程与机器人本身的运动学和动力学息息相关,是实现机器人运动学、动力学和轨迹规划的重要平台。本文所研究的机器人拖动示教也是依靠机器人伺服控制系统实现的。现今,大部分工业机器人均是各个关节独立控制,而不是统一控制。本文的七自由度协作机器人实验平台所采用的控制系统为单关节伺服控。

机器人伺服控制系统包括位置环、速度环和电流环三个由外向内的反馈控制环路,实际工作中,伺服驱动器可以工作在位置环(位置模式)、速度环(速度模式)和电流环(力矩模式)以实现不同的作业:

(1)位置控制模式:机器人伺服控制系统位置环采用P(PID)控制,机器人工作在位置模式下,位置环的输出为速度指令,给到机器人各轴伺服驱动器中,在伺服驱动器里面实现速度环+电流环双闭环,使机器人快速、精确地完成实际工作任务;

(2)速度控制模式:机器人伺服控制系统速度环采用PI(PID)控制,当机器人采用速度控制方式时,只能控制机器人各个关节的速度大小,保证机器人速度精度,但不能保证机器人关节位置精度;

(3)力矩控制模式:机器人伺服控制系统电流环采用PI(PID)控制,当机器人采用力矩控制方式时,根据电机位置反馈,在控制器中进行机器人的正运动学计算和逆动力学计算,得出各轴运动所需的实时力矩值,交给运动控制卡输出模拟电压驱动器电流环,作为电流环指令。

本文所研究的机器人拖动示教需要机器人工作在力矩控制模式下,关闭机器人伺服控制系统中的位置环和电流环,直接给机器人电流环发送关节力矩信号,电流环输出值控制机器人运动。

2.动力学模型

由于在机器人末端加上负载之后,机器人的整体动力学模型会发生改变,导致机器人的拖动示教无法实现,所以本文在本节中建立七自由度协作机器人的末端负载动力学模型,完善七自由度协作机器人动力学模型,为实现机器人拖动示教提供一定的理论基础。

机器人末端负载动力学模型是机器人末端加入负载之后,计算机器人末端负载对机器人各个关节产生的力矩,其表达式为:

式中,JF为机器人力雅克比矩阵;Fpayload为机器人末端力旋量; payload为末端负载对机器人关节产生的力矩矢量。七自由度协作机器人动力学模型,其表达式为:

将末端负载动力学模型加入到机器人动力学模型中,得到带末端负载的机器人动力学模型,其表达式为:

由此可以看出,机器人机械本体和末端负载对机器人关节力矩的贡献是分开的,两者不存在耦合效应。因此,机器人末端负载动力学模型能单独计算,并且不会对机器人本体动力学模型产生耦合影响。

当机器人末端负载改变时,由于机器人末端抓取的负载大小形状已知,需要将新的负载的质量和质心位置以及惯性张量输入到末端负载动力学模型中,对机器人各个关节进行末端负载力矩补偿,但实际工作过程中,大部分情况下无法确定末端负载的惯性张量,所以不能对机器人进行完整的末端负载力矩补偿。

3.仿真与分析

3.1拖动示教

本文对末端负载动力学模型进行仿真及分析。

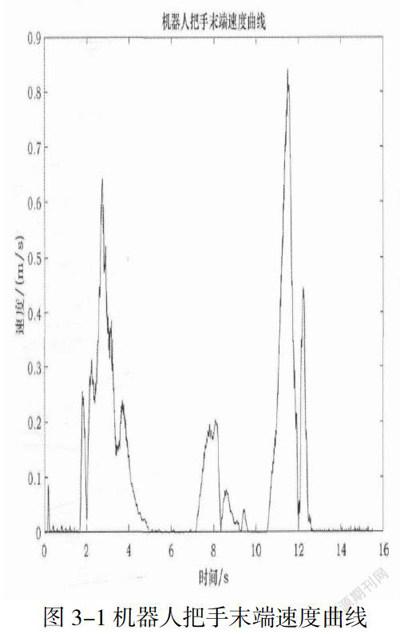

将机器人各个关节的角速度仿真数据作为已知量,计算出机器人把手末端的速度矢量,计算出线速度的大小,如图3-1所示

从图中看出,把手末端的速度曲线没有突变部分,说明在拖动示教过程中,机器人末端加速度不会出现骤增或骤减的现象,因此,图3-1中的结果表明操作人员能够快速、灵活地拖动机器人。

3.2碰撞检测

本文提出了带末端负载的机器人碰撞检测算法,并对该算法进行了仿真实验。

将规划轨迹模块输出的机器人各个关节角度作为已知量;关节角度通过查分模块得到机器人关节变量,将关节变量分别输入到机器人动力学模型、动量偏差观测模块以及负载消除模块中;将机器人机械模型的输出力矩与机器人动力学模型的输出力矩的差作为机器人关节外力矩输入到动量偏差观测模块中,得到机器人关节外力矩;将关节变量与关节外力矩作为已知量输入到负载消除模块中,最后输出机器人各个关节外力矩曲线。

仿真结果表明,本文提出的碰撞检测方法实现了带末端负载的机器人碰撞检测。

参考文献:

[1]康永利.七自由度协作机器人拖动示教及碰撞检测研究[D].北京交通大学,2018.

[2]吴文祥.多自由度串联机器人关节摩擦分析与低速高精度运动控制[D].浙江大学,2013.

[3]黎意枫.免力矩传感器的机器人直接示教技术研究[D].深圳研究生院,2015.

[4]馬志举,吴海彬.无外部传感器的机器人碰撞检测[J].测试技术学报,2013(3):254-259.

(作者单位:沧州师范学院)