非标螺纹的螺塞设计及加工

2019-09-10李鹏鹏

【摘 要】非标设备和非标零件的应用也越来越广泛,非标零件设计需求也越来越多,与之而来的是非标零件在制造过程中的检验难问题。比如我们实际生产中常见的螺纹部位的检验,螺纹的检验,通常是以螺纹量规来检验的,但对于一些非标螺纹,无法用普通量具直接检出,这就增加了其检验的难度性,从设计到加工工艺的制定,都要根据特定的非标螺纹进行“定制”,本文就将介绍非标螺纹塞规的设计和制造过程。

【关键词】非标设计;螺纹塞规;螺塞设计;加工工艺

一、设计背景:

近年来,我国制造业迅速崛起,尤其在一些非标设备上,更是取得了突飞猛进的发展,但与此同时,有个问题不容忽视,由于非标零件的不统一,导致在非标设备维修方面进度缓慢。在我公司实际生产过程中,在对某一台非标设备进行升级改造过程中,遇到一个带有非标螺纹的零件,查看其图纸其规格为M35×0.8-6H,由于该零件的使用工况和零件自身技术要求严格,对其精确度要求较高,但它属于非标螺纹,市面没有相应的螺塞。所以我们根据其技术要求及相关算法,计算出该特殊规格螺纹尺寸,由于在加工该零件M35×0.8-6H螺纹过程中需要测量是否合格,所以需设计定制一套非标螺塞以满足加工检验要求,并根据螺纹塞规的设计要求,制定相应的加工工艺用于螺塞生产制造,而这种非标零件的存在也为设备维修工作增加了难度。

二、设计内容:

设计思路为,参照标准螺塞的设计思路,来进行设计计算。首先,要根据该螺纹基本尺寸,得出其相应的中径和小径,其次计算其中径及小径的公差带,最后利用标准螺塞的计算方法计算其螺塞尺寸。

1)M35×0.8-6H螺纹基本尺寸计算

由于M35×0.8-6H为特殊螺纹,通过相关标准查询,无法查得此螺纹的基本尺寸,所以必须根据螺纹的基本尺寸计算方法来计算此螺纹的中径和小径值,具体如下:

D2=D-2×3/8H;D1=D-2×5/8H;H=P

式中:D—内螺纹大径;D2—内螺纹中径;D1—内螺纹小径;H—原始三角高度;P—螺距

D2=D-2×3/8H=35-2×3/8××0.8=34.48

D1=D-2×5/8H=35-2×5/8××0.8=34.134

2)M35×0.8-6H螺纹中径和小径的极限偏差

通过相关标准——《普通螺纹偏差表》中無法查得M35×0.8-6H内螺纹中径D2和小径D1的极限偏差,根据《普通螺纹公差与配合》中规定H的基本偏差为0,即下偏差EI=0,依据螺纹公差配合得出其公差带,具体计算方式如下:

TD2=K118P0.4d0.1

TD1=K(433P-190P1.22)(P=0.2~0.8mm)

式中:TD2—内螺纹的中径公差(um)TD1—内螺纹的小径公差(um)

K—公差等级系列(按公差等级六级) P—螺距

d—螺纹的公称直径

TD2=K118P0.4d0.1=1×118×0.80.4×350.1≈154

TD1= K(433P-190P1.22)=1×(433×0.8-190×0.81.22)=201.68≈202

3)根据以上计算M35×0.8-6H中径、小径基本尺寸及公差计算如下:

4)根据该非标螺纹的尺寸,计算螺纹塞规通、止端大、中、小径:

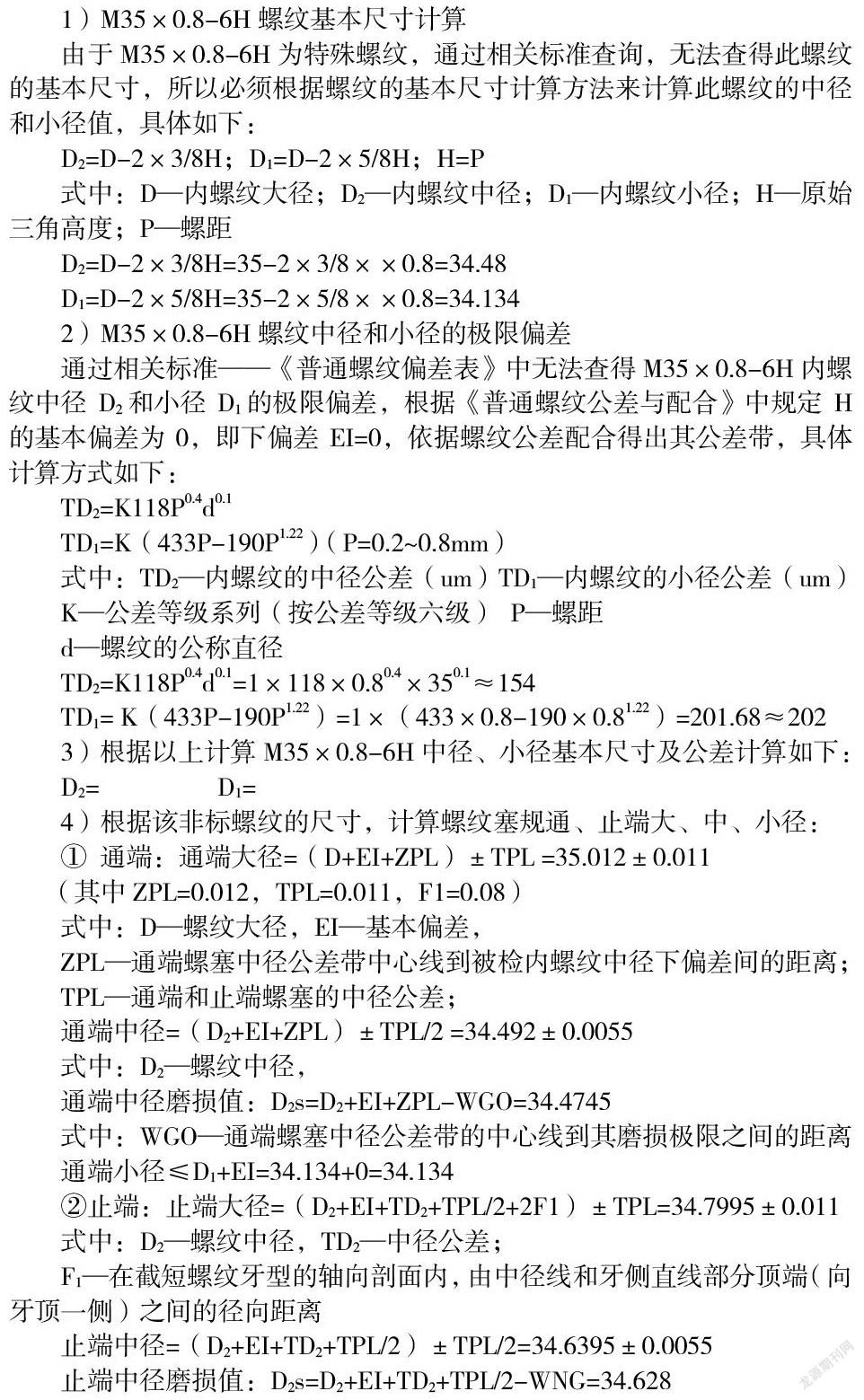

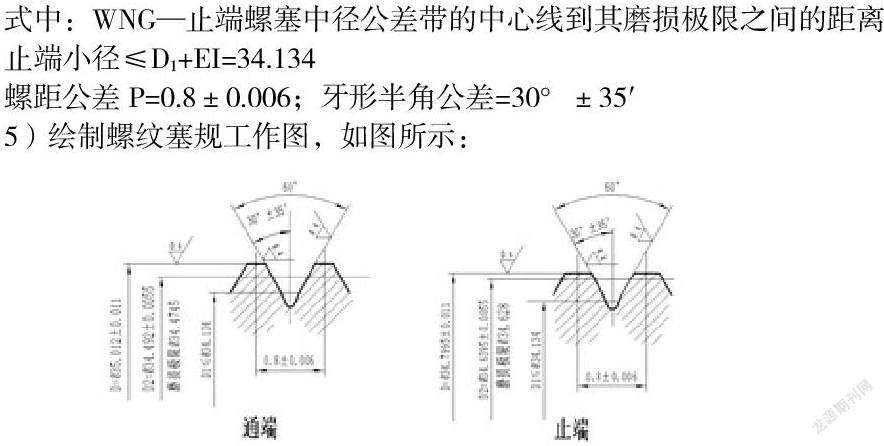

① 通端:通端大径=(D+EI+ZPL)±TPL =35.012±0.011

(其中ZPL=0.012,TPL=0.011,F1=0.08)

式中:D—螺纹大径,EI—基本偏差,

ZPL—通端螺塞中径公差带中心线到被检内螺纹中径下偏差间的距离;

TPL—通端和止端螺塞的中径公差;

通端中径=(D2+EI+ZPL)±TPL/2 =34.492±0.0055

式中:D2—螺纹中径,

通端中径磨损值:D2s=D2+EI+ZPL-WGO=34.4745

式中:WGO—通端螺塞中径公差带的中心线到其磨损极限之间的距离

通端小径≤D1+EI=34.134+0=34.134

②止端:止端大径=(D2+EI+TD2+TPL/2+2F1)±TPL=34.7995±0.011

式中:D2—螺纹中径,TD2—中径公差;

F1—在截短螺纹牙型的轴向剖面内,由中径线和牙侧直线部分顶端(向牙顶一侧)之间的径向距离

止端中径=(D2+EI+TD2+TPL/2)±TPL/2=34.6395±0.0055

止端中径磨损值:D2s=D2+EI+TD2+TPL/2-WNG=34.628

式中:WNG—止端螺塞中径公差带的中心线到其磨损极限之间的距离

止端小径≤D1+EI=34.134

螺距公差P=0.8±0.006;牙形半角公差=30°±35′

5)绘制螺纹塞规工作图,如图所示:

三、非标螺纹塞规设计制造:

1.设计方案:

对于该非标螺纹塞规的设计制造,可参考标准螺塞的设计,根据其使用工况,选择相似的零件材质、零件公差等。根据该螺塞的技术要求,该塞规量头部分制作材料可采用CrWMn,螺塞硬度取HRC58~65,即可满足使用要求,而手柄部分则无太多要求,一般材料即可。

2.加工工艺路线如下:

该螺塞的加工工艺主要分为两步,第一步加工螺塞两头的通端、止端及手柄部分。三部分加工完成后,再进行装配即可完成。具体加工工艺如下:

1)手柄加工:手柄部分作用是支撑两端量头和方便取用,要求不是很高,车床加工即可完成。

2)量头(通端、止端)加工:

a.粗车外形:粗车量头外形,打中心孔,精车量头锥度外圆;车螺纹部分通、止端外圆及外圆并留余量。

b.热处理:淬回火HRC58~65,量具的量头为常用易磨损部位,所以硬度较高。

c.发蓝处理;

d.外圆磨:上外圆磨床,磨通、止两端外圆至设计尺寸,并保证光度要求;

e.刀具磨:上刀具磨床,磨通端轴向槽。

f.螺纹磨:上螺纹磨床,磨螺纹至设计尺寸,螺纹丝底能达底径者可不磨丝底30°。

g.刀具磨:取螺纹半扣,低于螺纹底径。

h.钳工装配,装量头。

四、总结

通过实际生产中遇到的非标零件,标准量具无法检验,比如本文中列举的该非标螺纹的检测,但是我们通过螺纹尺寸的推导计算,查询螺纹相关的理论知识,设计了M35×0.8-6H非标螺纹的螺纹塞规,解决了生产实际中测量特殊内螺纹的难题,加之现有设计资料对这种基础性的设计计算内容又少,所以本文详细列出非标螺纹和非标螺纹塞规的尺寸计算、设计及制造,为部分从业者提供了一定的参考,通过这种计算,可以解决到更多的非标螺纹检验问题。

参考文献:

[1]《机床夹具及量具设计》重庆大学出版社 白海清

[2]《普通螺纹偏差表》(GB2516)

[3]《普通螺纹量规》(GB3934)

作者简介:

李鹏鹏,男,1990年7月出生,助理工程师,本科学历,现主要从事机械工磨具制造。

(作者单位:郑州白鸽磨料磨具有限公司)