立体折皱效果机织物的设计方法探讨

2019-09-10李思张红霞顾晨燚祝成炎

李思 张红霞 顾晨燚 祝成炎

摘 要:采用提花工艺织造出具有立体折皱效果的机织物,从纱线、组织及折皱整理分析了机织物折皱效果形成原理,探讨了影响机织物折皱效果的因素。提出了采用重纬组织配合非弹性纱线与弹性纱线,根据不同图案区域内设计不同的组织织造具有立体折皱效果提花织物的方法。设计了折皱宽度变化为2.5、5、7.5、10 mm的线型纹样,选择非弹性纱与弹性纱线比例为1∶1、2∶1和3∶1进行试样。通过对织物对比及定点起皱高度的测量数据分析,当非弹性纱与弹性纱线比例为1∶1或2∶1时,折皱宽度为7.5 mm时,织物的折皱效果较好。

关键词:弹性纱线;重纬组织;折皱效果;立体面料

中图分类号:TS105.1

文献标志码:A

文章编号:1009-265X(2019)04-0033-05

Discussion on the Design Method of Woven Fabric with Three-Dimensional Wrinkle Effect

LI Si, ZHANG Hongxia, GU Chenyi, ZHU Chengyan

(National Engineering Lab for Textile Fiber Materials and Processing Technology, Zhejiang Sci-Tech University, Hangzhou 310018, China)

Abstract:The woven fabric with three-dimensional wrinkle effect was woven by jacquard process. The formation mechanism of wrinkle effect was analyzed from yarn, weave and wrinkle finishing. Besides, the factors influencing wrinkle effect were explored. The method was proposed to weave jacquard fabrics with three-dimensional wrinkle effect by designing different weaves in the different pattern regions and combining weft-weft yarns with non-elastic yarns and elastic yarns. The linear pattern with wrinkle width variation of 2.5, 5, 7.5 mm and 10 mm was designed, and the ratios of 1∶1, 2∶1 and 3∶1 (non-elastic yarns and elastic yarns) were chosen for sample weaving. Through the comparison of the fabric and the measured data of the fixed-point crease height, the fabric had the better wrinkle effect when the ratio of non-elastic yarn to elastic yarn was 1∶1 or 2∶1, and the crease width was 7.5 mm.

Key words:elastic yarn; double weft weave; wrinkle effect; three-dimensional fabric

立體折皱效果的面料由于具有典型的三维造型效果,以其独特的视觉与触觉肌理、从平面到立体丰富多变的表现方式在服装造型中占有重要的位置。无论是硬朗的线条还是柔美的廓形,折皱都能以各种方式呈现出来,让服装体现出越来越丰富的多样性。折皱不仅给人们带来视觉的立体美感,同时也具有实用功能。折皱服装由于本身的特性更易于打理,同时能为人体活动提供更多自由的空间,而且折皱面料通常蓬松柔软、透气性和伸展性较好,提高了穿着舒适性。

1 机织物折皱效果的形成原理及方法

1.1 纱线配置

面料是由纱线交织而成,因此纱线的选择对面料有重要影响。面料要达到较好的立体折皱效果,就要选择能产生折皱效应的纱线,即各种弹性纱,或者有潜在收缩性的纱线以及形状记忆纤维,这些具有特殊性能的纱线与普通纱线配合使用,通过不同的比例搭配形成立体折皱效果[1-3]。不同的经纱配置会影响整经且较麻烦,因此可以选择容易改变的纬纱配置来设计折皱面料。

1.2 织物组织设计

折皱织物组织设计首先考虑的是绉组织。能产生绉效应的组织称为绉组织。绉效应是织物表面具有分散、规律不明显、微微凹凸的细小颗粒,这是由于织物组织中不同长度的经纬浮点,在纵、横方向错综排列所致[4]。另外还有利用局部纬向管状组织或双层组织进行设计,结合特殊的间歇式送经机构来织造成型具有折皱效果的面料[5-8]。

1.3 折皱整理

折皱面料除了纱线和组织特殊设计形成折皱效果外,通过后整理也可以实现折皱效果,主要包括耐久压烫法和缝制法。耐久性压烫整理,是先用浸轧树脂整理剂整理织物,使加工织物具有潜在的“热塑”性能,当织物制成成品后,再进行高温压烫定形,使织物具有耐久的折皱和稳定的外观[9]。缝制法分为手工缝制和机器缝制,多出现在服装设计过程中。

被誉为“面料设计师”的三宅一生以及他的设计作品折皱系列在国际上享誉盛名,他的折皱奥秘是将一种特殊胶水印刷在面料上然后烘焙,这种胶水会在高温下展开,然后像灌模一样在面料上生成永久性的折皱并维持其形态[10]。

2 立体折皱效果机织物设计方法

目前对于织造具有立体折皱效果面料的方法探讨主要是单一方向的褶裥面料,无法形成图案,因此在分析总结了立体折皱效果形成原理的基础上,选用重纬组织,配合非弹性纱线和弹性氨纶包芯纱织造,并对纹样进行区域的划分设计不同组织,利用重纬组织的特点和弹性纱线的收缩,使面料会产生折皱效果,提出了一种机织物折皱效果形成方法。

在纬纱配置中,将弹性纱线与非弹性纱线间隔排列,非弹性纱线与弹性纱线的排列比会影响折皱效果。因此可以设置不同的非弹性纱线与弹性纱线的比例变化来探究最佳的纬纱排列比。

用折纸模拟布面折皱效果,如图1所示,布面可划分为三部分,折皱效果的上凸部分和反面凸起部分以及非折皱区域。图1中黑色实线表示上凸区域,虚线为反面凸起区域,白色块面为非折皱区的平斜面。

在需要形成折皱的部位,上凸区域正面可以设计为经纱与非弹性纱线交织,而另一面弹性纱线以浮长形式背衬在织物反面,由于弹性纱线的收缩,此区域会向上凸起。折皱反面凸起区域则刚好相反,织物正面表现为弹性纱线纬浮长,织物反面则是经纱与非弹性纱线交织。因此折皱区的组织可以选定重纬组织中的纬二重组织,重纬组织是由一个系统的经纱与两个或两个以上系统的纬纱交织而成。在不需要形成褶裥的位置,设计成全部的经纱与纬纱交织。原理示意见图2,甲纬为非弹性纱线,乙纬为弹性纱线。

在设计组织时,由于弹性纱与非弹性纱的收缩率不同,而要使这种收缩率在结合组织后表现差异化,要控制弹性纱、非弹性纱线与经线交织次数。

在折皱区域,上凸部分表组织为非弹性纱线与经线组成的交织系数大、结构紧密的组织,如四枚斜纹与平纹,里组织为交织系数相对小、结构松散的弹性纱的全浮长。反面凸起区域与正面凸起区域表里组织相反,即表组织为弹性纱全浮长,里组织为非弹性纱线与经线组成的结构紧密的组织。

在非折皱区域,希望布面尽可能平整,需要减少弹性纱与非弹性纱在结合组织后的收缩率的差异,可在纬线遮盖效果好的前提下,弹性纱、非弹性纱线与经线共同交织,选用交织次数适中的组织,因为交织次数过多会增加织造难度,交织次数过少会导致结构过于松散。

3 立体折皱效果机织物设计实践

3.1 纹样设计

要使面料具有立体折皱效果,折皱区域的上凸与反面凸起部分的边缘采用线型能较好达到这一效果,因此在设计纹样时线条形成的图案成为最佳选择(图3)。

纹样白色地部为非折皱区,表现为全部的经纱与纬纱交织成单层织物,黑色实线为上凸区域,黑色虚线为反面凸起区域。并且折皱区的宽度设计了4个不同的数值来探究最合适的折皱宽度,分别为2.5、5、7.5、10 mm。

3.2 织物设计

3.2.1 织物规格设计

纱线根据试样工厂现有经轴为白色83.3 dtex涤纶长丝,捻度为6捻/cm,甲纬选用同经线线密度的白色83.3 dtex涤纶长丝,乙纬为弹性纱线,选用氨纶包覆纱,氨纶芯丝为22.2 dtex,外包涤纶长丝为83.3 dtex。

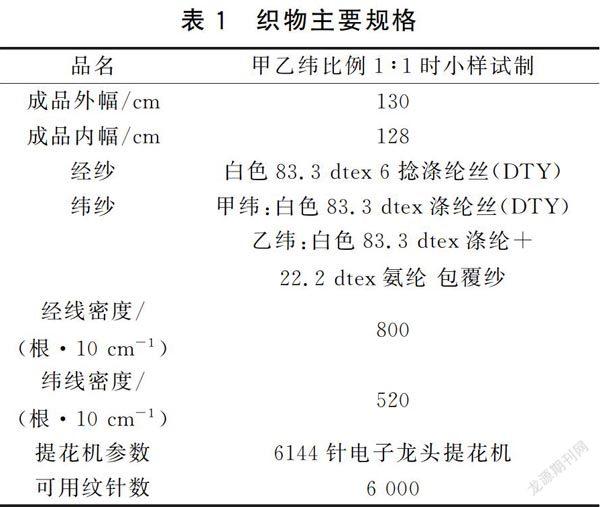

弹性纱和非弹性纱线的比例不同,会使整体的收缩率不同,当弹性纱线占纱线比例较高时,织物收缩较大,起皱明显,但也会对织物造成影响,当弹性纱线占纱线比例较低时,织物收缩不明显,折皱效果较差,因此需要对弹性纱和非弹性纱线不同纬排比例进行试验,设置3组不同非弹性纱与弹性纱线纬排比例,甲纬∶乙纬从1∶1到2∶1到3∶1变化。甲乙纬比例为1∶1时织物主要规格见表1。

3.2.2 组织设计

三角形纹样图中白色为地部,采用经纱与所有的纬纱交织,设计为三上一下背衬平纹;黑色实线花部1为上凸区域,采用经纱与甲纬交织,为三上一下斜纹作为表组织,乙纬全部背衬;黑色虚线花部2与花部1组织设计相反,采用乙纬浮长浮于织物正面,甲纬与经纱交织为一上三下斜纹作为里组织。花1和花2组织仅为较细线型排列,因此即使不交织,对面料也没有较大影响。对应组织见表2。

3.2.3 织物成品效果展示及分析

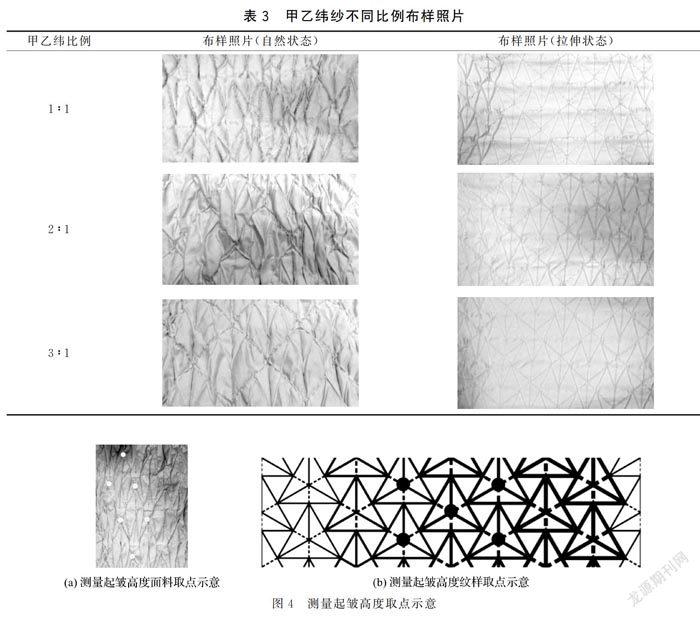

织物下机后进行实拍,甲纬非弹性纱与乙纬弹性纱线不同比例的布样照片比较见表3。

由表3可知,织物线条图案有突出的部分,是由于乙纬弹性纱线以浮长背衬在织物反面收缩而使织物正面向上凸起。反面凸起的部分由于乙纬弹性纱线浮在织物正面收缩,使下层的甲纬与经纱交织的斜纹向下凸起,即织物正面表现为向后凸起状态。当甲乙纬比例一定时,比较布样可初步得出折皱宽度为5 mm或7.5 mm时折皱效果较好,当折皱区域宽度过小时,上层紧密部分无法明显凸起,折皱区域宽度过大时,上层紧密部分凸起形成折皱影响布面整体效果。

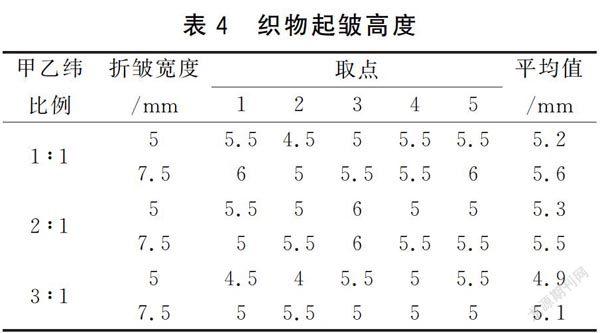

对布面折皱高度进行测量汇总见表4,选择如图4所示定点,在折皱宽度为5 mm和7.5 mm处各选取5个点,将布面摊开整理平整自然放置,用刻度尺垂直测量布面起皱高度。

分析织物起皱高度数据表4可知,当甲乙纬比例一定时,比较折皱宽度为5 mm和7.5 mm时的折皱高度,平均值差异虽然较小,但折皱宽度为7.5 mm的折皱高度均高于折皱宽度为5 mm时的折皱高度。当折皱宽度一定时,比较甲纬非弹性纱线与乙纬弹性纱线不同比例的织物起皱高,当甲纬∶乙纬为1∶1和2∶1时,织物的起皱高度较大,折皱效果较好。

4 结 语

本文对具有折皱效果织物进行了研究,从纱线、组织以及后整理分析了立体折皱效果形成原理,针对折皱织物的组织特点,提出基于重纬组织,通过两组或两组以上的收缩率不同的纬线与经线交织,划分不同的布面区域配置不同组织,利用组织与图案的巧妙结合,织造具有立体折皱效果提花织物,并且探讨了弹性纱比例、折皱宽度和组织结构设计对折皱效果的影响。通过对立体折皱效果的机织物进行实践,设计折皱宽度变化为2.5、5、7.5、10 mm的线型纹样,选择非弹性纱与弹性纱线比例为1∶1、2∶1和3∶1进行试样。对织物通过对比及定点起皱高度的测量数据分析,当非弹性纱与弹性纱线比例为1∶1或2∶1时,折皱宽度为7.5 mm时,织物的折皱效果较好。

参考文献:

[1] 彭浩凯.折皱面料的风格特征和产品设计[J].天津纺 织科技,2010(2):18-21.

[2] 尹继亮,刘俊卿.弹性纤维及其在服用织物中的应用[J].纺织导报,1999(6):8-11.

[3] 钱以竑.PTT纤维与形状记忆面料的市场发展[J].针织工业,2008(11):21-22.

[4] 顧平.织物组织与结构学[M].上海:东华大学出版社,2010:50-51.

[5] 阴建华,姚桂芬,李黛萍,等.利用氨纶包芯纱开发纵向仿褶裥织物的实践[J].棉纺织技术,2009,37(10):58-59.

[6] 谭冬宜,范艳苹,刘常威.基于复杂组织的褶裥机织物整体设计[J].湖南工程学院学报(自然科学版),2015,25(1):68-69.

[7] 徐国平,申小宏.褶裥织物的设计与织造技术探讨[J].丝绸,2004(2):28-29.

[8] 刘梦佳.机织褶裥面料织造技术研发[D].上海:东华大学,2016.

[9] 耐久性压烫整理[J].上海纺织科技动态,1972(3):27-28.

[10] 陈晓霞.折皱在服装设计中的应用与研究[D].苏州:苏州大学,2016.