铝型材牵引机如何适应轻薄铝型材的探讨

2019-09-10黄沤东

黄沤东

摘 要:针对牵引机在铝型材挤压生产中需要适应越来越多种类规格,结合目前在用牵引机的实际状况,探讨适应轻薄铝型材牵引机的改造方案。

关键词:牵引机;铝型材;轻薄;改造

1 前言

铝型材作为当今最为流行的建材之一,它的物理机械特性良好,导电导温,在电子、化工、机械、航空等领域使用越来越广泛。

而在铝型材生产过程中,挤压是铝型材生产最为关键的一个工序。铝棒加热后进入挤压机,挤压机将铝棒从模具里挤出,在滑出台形成一条几十米笔直的型材。然后进行拉直,锯切成标准长度的铝材。

挤出时型材是否成型完整,尺寸标准,表面无缺陷、磕碰,决定了产品是否合格。除了模具因素外,挤压铝型材时,前部有牵引机对型材施加一个恒定的力进行牵引有利于铝材成型。不仅可以使模具里的铝液能更顺畅挤出,也可以把挤出的铝材拉直,避免冷却弯曲,减少在滑出台的碰撞,比较有效的保证了挤出产品的质量。在这个需求下,牵引机的研发步入快速发展阶段,产品也日趋成熟。在新投入的生产线,牵引机已经成为标配。

但随着近些年工业铝型材的开发使用及个性化定制越来越多,客户的需求当中出现了许多即薄又宽的料,当挤压壁厚在0.8mm左右的铝型材时,对牵引机的适应性提出了更高的要求,而目前大部分主流的牵引机无法适应这类特别材料的生产,因此需要对其进行升级改造。

2 目前市面上主流的牵引机类型。

2.1 牵引机的基础机型

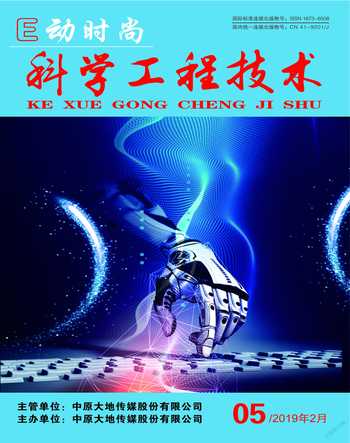

图1为国外厂家在国内推广的牵引机类型,单轨双机头牵引,机头上安装有动力装置,可实现锯切与牵引一体化。早期的牵引机考虑的是牵引力与稳定,因此制作的比较厚重,采用链条进行拖曳,可以适应比较大吨位的挤压机。在挤压速度比较快的小吨位挤压机比较难适应。有了以上两点的局限性,针对1800吨以下挤压机的市场,国内牵引机厂家在近十年间设计了不少的改进机型。

2.2 两种使用较广的牵引机改进机型

图3 是为了减少场地限制研发出来的三机头牵引机,即把锯切功能单独分离出来,制作了一个同步锯,而牵引的机头则分为上下导轨,不需要进行交接,两个机头都可单独进行反复牵引运动。机头返回速度不需要太快,基本满足中小挤压机的生产需求。

2.3 牵引机目前使用的情况概述

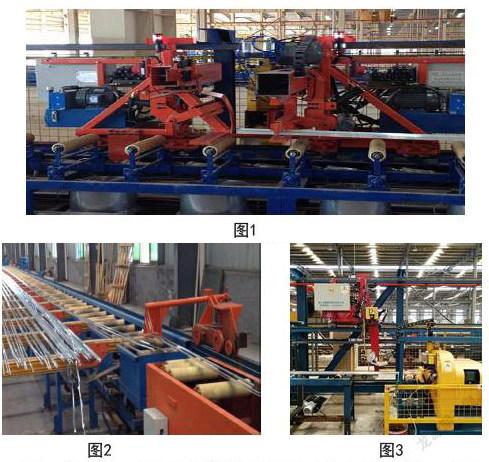

图1-3中牵引机是国内牵引机目前在用的主流机型,在1800吨位生产线以上选择时,基本是以图1为机型选型,800-1800吨一般选择图3机型,也有部分选择轻量化的图1机型,800吨以下基本就是图2机型。国内目前铝材使用大部分集中在建材领域,因为建筑材料有国家行业标准,厚度尺寸都有一定的要求,因此生产建材工艺难度不算太高,牵引机都能符合建筑铝材的生产需求。

然而随着铝材在其它领域的开发运用,更多的尺寸规格出现,特别是一些用于装饰的工业材,即宽又薄,铝材米重较轻。这类铝材一般会选取1000吨以下挤压机进行生产,挤压机生产这类材料时,使用上述3种牵引机进行生产出现了各种各样的问题,导致成材率较低。

3 面对轻薄铝材,牵引机所遇到的挑战

3.1 轻薄铝型材突破时的难题

挤压机生产轻薄铝型材时,当第二支棒进入挤压出料,滑出台上面第一支生产出来的铝材驳接着第二条铝材由静止开始向前运动,前方牵引住铝材的牵引机头也开始由静止加速牵引。

铝材的出口速度V=(S1xV1)/S2

S1:挤压机盛锭筒截面积

S2:轻薄铝型材的截面积

V1:挤压机主缸挤压速度

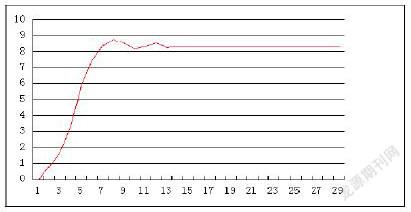

挤压机主缸挤压速度在挤压突破初始阶段的速度曲线图如下:

可以看到挤压机的速度一旦突破后,马上就会以一个比较陡的速度上升,说明此时的加速度比较大。由于是轻薄的铝材,截面积比较小,挤压机盛锭筒的截面积通常会是铝型材截面积的50-100倍。因此挤压机的挤压速度在10mm/s时,铝材出料口的速度可能已经达到了1M/s。这里会产生一个问题,就是牵引机的加速度不够大,从而造成在瞬间出料的时候,滑出台的铝型材因为牵引机的不及时牵引,导致铝材拱起,造成弯曲或者碰撞周边而报废。此情况在挤压速度越快越容易出现。

3.2 牵引机拉细铝材尺寸难题

如图1所示,在生产时牵引机头一直拉住铝材,在挤压完成的瞬间,牵引机头是具有重量惯性向前的,而此时挤压已经停止,牵引着的铝材在瞬间充当了机头刹车的作用。靠近模具端的铝材还在高温状态,一经拉扯,高温状态随即被拉长。从我司实际生产实践中测得,末端2-3米的长度经过这一扯,偏差可以达到0.1-0.2mm厚度,如果是管状类薄料外观尺寸偏小达到5%。这末端的一段已经不合格,从而造成成材浪费。

牵引机头在停止瞬间其实都有做刹车动作,但是铝材本身已经是一个硬连接,刹车动作哪怕需要零点几秒动作,铝材已经在瞬间被牵扯了。机头越重,速度越快,铝材被拉细的效应则越明显。

4 解决问题的思路

4.1 解决牵引机在挤压初始时启动慢的问题

处理这个问题从两方面著手,第一方面:优先将牵引机的加速度提起来,让机头更灵活。我们知道加速度a=F/M,要想加速度越大除了配置一定功率的动力,剩下的就是降低机头重量。

a)图1机型降低重量方面可以考虑将一些部件可以由原来的钢材转而用更轻的铝材制作,架子等实心部件也可以转为用空心替代。

在传动方面机头由130米长的链条拖动,摩擦阻力较大,在图1机型可考虑改进为钢丝绳传动结构。由于该牵引机机型采用六角钢结构,摩擦阻力较大,只能调直轨道并在底部安装多组滑轮。

也有部分厂家考虑机头上液压做动力太过沉重(包含液压油箱,电机、泵、阀块,油缸、油管等,总重量超过70KG),将液压动力改为全电气动力。

通过上述几方面的改进,整机头的重量可以缩减至原来的二分之一。但是由于该机型为带飞锯,P1机头还携带了近50KG的锯切装置,15KG的喷油装置,机头的绝对重量较大,轨道摩擦力也比较难降低,因此该机型经过改进后,适应到最低机型为1000吨。

b)图2本身就是为适应800吨以下的机型开发的简易牵引机,在反应速度上是可以满足需求,但是其导轨于简单,快速时摆动大,不能完全适应高精度的铝材生产。

c)图3机型,将锯切系统与喷油系统分离出来单独作为一个机头,这样有效降低了P1的重量。除了减轻机头重量,将轨道改为工字钢结构,底部4组底轮,有效的降低了摩擦系数。但是该机型经过轻量化的改进后,由于需要精准的与锯切机头同步,必须采用链条传动,限制该机型进一步降低自重,最终能适用到800吨机型。

综上所述,我们对比3种机型以及它们的改进潜力,单从机头重量方面来说图2的简易结构最为理想生产轻薄料。

针对机头启动慢的第二个方面是选用反应速度快的电机,目前主流牵引机都使用伺服电机作为驱动,它不仅反应速度达到毫秒级,而且还可以设置相对牵引力,即在铝材启动瞬间,它会加大加速度保持与铝材间的力矩,从而使机头更为迅速的启动。

4.2 解决牵引机拉细料的难题

我们根据惯量公式F=M*V知道:当机头质量越大,则惯性越大,速度越大,惯量也越大,牵引机在停止时牵扯铝材的力也越大。在之前已经讨论了如何降低机头的重量,我们还可以从另外两个地方减少机头停止时候的牵扯力。

a)由于现在的挤压机都安装了长度测量传感器,比如磁力尺,拉线编码器等,可以设定在何处时挤压完成,那么我们可以通过修改挤压机程序,在挤压完成之前提前发出完成信号,这样可以使牵引机头有时间来进行刹车动作,由驱动的伺服电机来给个反向力抵消向前惯性。一般我们根据挤压速度,设置提前0.5秒左右发出停止信号,然后伺服电机设置好减速制动时间,可以调试得比较好的抵消那瞬间牵扯力。

b)如果挤压速度较快,在0.5秒内可能比较难完成刹车,我们就只能在速度上想办法。由于铝材挤压会产生热量,长期的高速挤压会导致出口温度过高,因此一般的挤压机都设置了挤压末端衰减速度,因此可以在末端将速度降到一定的程度,让牵引机能够以比较慢的速度停止,从而解决了拉细料的难题。

5 综合后得到的改进方案

从上面三种牵引机遇到的挑战分析改进来看,我们得到了以下的结论:

要解决反应速度快,图2的简易结构是最好的。

机头采用铝材材质,导轨结构采用工字钢结构,同步锯采用直线导轨,伺服控制系统等,我们综合到的牵引机改进类型如下图:

6 结束语

目前我们改进的轻量化、三机头的牵引机已经能基本满足我们现在的生产需求,但是随着铝型材运用到不同领域,客户的需求也会不断变化,由此引发生产工艺对牵引机提出更高的要求。因此牵引机仍旧需要在稳定性,耐用性两方面不断的提升,用新的制造技术及控制技术来不断完善,使我们的牵引机在面对复杂种类的铝型材生产也能从容不迫。

参考文献

[1]鋁型材加工实际技术手册,作者吴锡坤,中南大学出版社,2006版

[2]广东铝加工技术研讨会论文集,2015版

[3]电工技术 2018/02期刊