基于KPCA-GRNN的炼化厂管道腐蚀速率预测

2019-09-10段春莲罗东浩杨剑锋陈良超刘晓晨安延海

段春莲 罗东浩 杨剑锋 陈良超 刘晓晨 安延海

摘 要:为了提高炼化厂循环水对管道腐蚀预测的精度,选取8种常规监测数据作为样本标准库,在此基础上考虑各指标之间信息叠加的影响,引入核主成分分析(KPCA)和广义回归神经网络(GRNN)腐蚀速率预测模型,通过KPCA对原始数据进行预处理,提取影响管道腐蚀的主要因素,应用GRNN 建立管道腐蚀速率预测的数学模型,通过分析影响循环水腐蚀的关键因素,建立了循环水腐蚀预测指标体系。结果表明,将样本监测数据的维数由8降至5,可得出各个影响因素的贡献率,提取出包含原始信息95.84%的5个变量,且基于KPCA-GRNN的算法对监测管道腐蚀速率的平均相对误差为0.033,优于误差反向传播算法(BP)的0.056。因此,基于KPCA-GRNN算法建立的循环水碳钢腐蚀速率预测模型,能够获得更准确的预测结果,拓宽了循环水腐蚀速率预测方法的研究思路。

关键词:材料失效与保护;核主成分分析;广义回归神经网络;循环水腐蚀;腐蚀速率预测

中图分类号:TG172 文献标志码:A

Abstract:In order to improve the refinery circulating water pipeline corrosion prediction accuracy, eight kinds of routine monitoring data are selected as sample standard library, and on the basis of which, the influence of the superposition of information between the indexes is considered, and kernel principal component analysis (KPCA) and generalized regression neural network (GRNN) corrosion rate prediction model are then introduced. The original data is preprocessed by KPCA to extract the main factors influencing the pipeline external corrosion, and GRNN is applied to establish the mathematical model of pipeline corrosion rate prediction, by analyzing the key factors affecting the corrosion of circulating water, the prediction index system of circulating water corrosion is established. The results show that by reducing the dimension of sample monitoring data from 8 to 5, the contribution rate of each influencing factor can be obtained, and 5 variables containing 95.84% percent of original information can be extracted. Moreover, the average relative error of KPCA-GRNN algorithm for monitoring pipeline corrosion rate is 0.033, which is better than 0.056 of BP. Therefore, the corrosion rate prediction model of circulating water carbon steel based on KPCA-GRNN algorithm can obtain more accurate prediction results and broaden the research idea of corrosion rate prediction method of circulating water.

Keywords:material failure and protection;nuclear principal component analysis; generalized regression neural network; circulating water corrosion; corrosion rate prediction

对循环水腐蚀速率控制的好与坏,直接影响关键设备(循环水管线、凉水塔、换热器等)在循环水中的使用寿命。对循环水腐蚀速率进行预测研究,对做好炼化厂循环水侧设备的腐蚀防护工作具有很重要的意义[1]。目前,国内外研究人员对工业管道腐蚀预测模型开展了大量研究[2]。董超等[3]利用BP神经网络,对循环冷却水一定周期的腐蚀速率进行预测;陈永红等[4]运用灰色理论及马尔科夫组合模型,对管道腐蚀速率的预测进行了研究;者娜等[5]采用核主成分分析方法和支持向量机模型相结合的方法,预测了管道的腐蚀速率;俞树荣等[6]采用灰色理论与马尔科夫链理论相结合,对油气管道的腐蚀寿命进行了预测;文献

[7]采用灰色理论,对油气管道剩余使用寿命进行了预测,并与实验生产进行对比,得出模型结果的精度较高;文献[8]采用马尔科夫链蒙特卡洛法模型,建立了管道腐蚀的可靠性模型,对管道腐蝕进行了可靠性评价,借助MATALB软件对管道腐蚀进行模拟,找出了影响管道失效的关键因素。

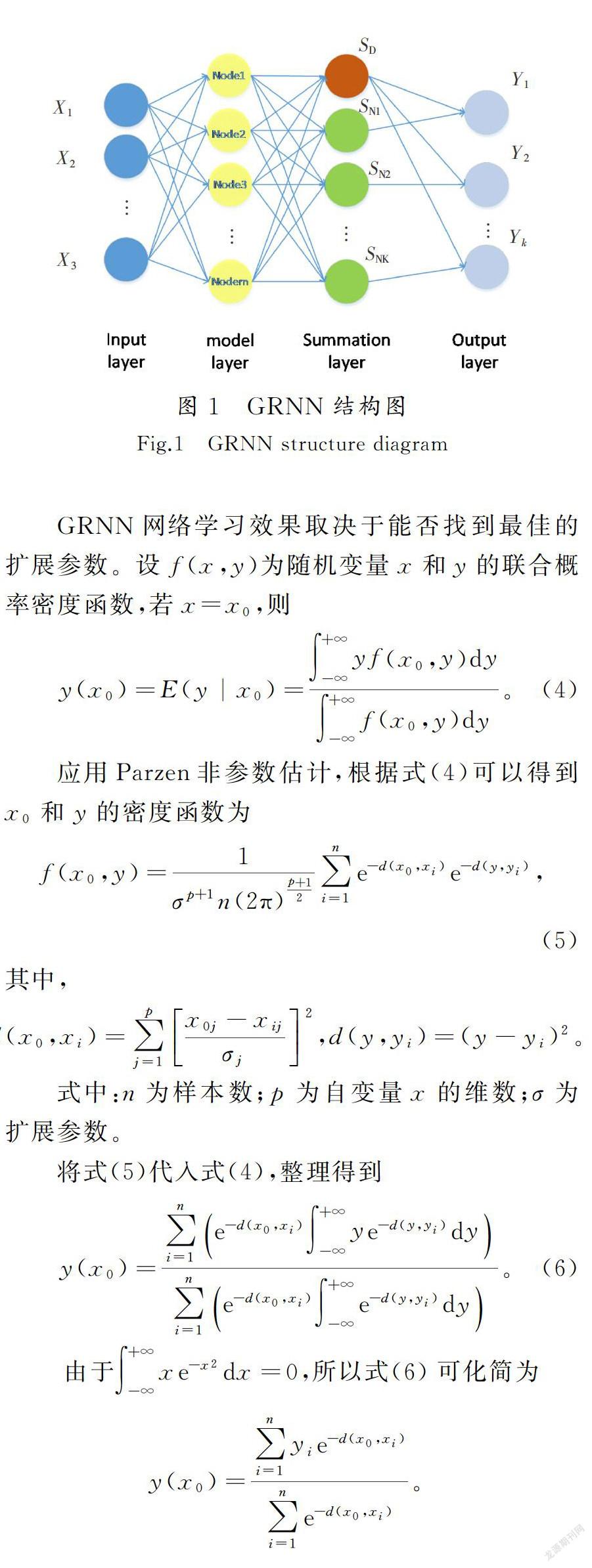

但是,影响循环水腐蚀的因素众多,各个因素之间相互关联,属非线性问题[3],使得管道腐蚀预测难以建立影响因素和腐蚀速率之间的直接关系。KPCA(核主成分分析法)由于提取速度快、特征信息保留充分等特点,被广泛应用到模式识别中[9],常用来解决样本数量少、非线性等问题。GRNN(广义回归神经网络)是基于RBF(径向基函数神经网络)的一种改进,其理论基础是非线性回归分析。GRNN结构简单、训练简洁、学习收敛速度快,还具有很强的非线性映射能力,可以克服局部极小值问题,优势更为突出。另外,GRNN最终收敛于样本集聚较多的优化回归,样本数据的数量不会影响预测效果。除此之外,网络对不稳定数据的处理效果良好。

本文主要研究炼化厂循环水系统对管道腐蚀的影响,利用KPCA与GRNN相结合的方法预测管道的腐蚀速率,并与BP算法预测结果进行对比分析。通过采用KPCA对样本指标数据进行降维,确定主成分,再将处理后的数据送入GRNN网络进行训练,最终实现数据预测。结果显示,相比于BP算法,本文算法具有学习速度快、可调参数少、预测误差小等优点。

1.3 基于KPCA-GRNN的混合算法

管道腐蚀是非线性问题,KPCA-GRNN算法可以解决非线性问题,对输入数据的数量要求不高,并具有自学习能力,能够对管道的腐蚀速率进行较为准确的预测。本文利用这一算法取得了相应的预测结果。通过以上分析,可以得出算法的运行流程如下。

Step1 将循环水-样本数据整理并保存;

Step2 对数据处理并计算核函数(本实验采用的是高斯核函数);

Step3 中心化核矩阵;

Step4 计算特征向量和特征值,并将特征向量单位化;

Step5 重建样本指标数据,判断主成分实现降维;

Step6 获取训练数据,并采用交叉验证法得到最佳spread值;

Step7 使用最佳參数建立GRNN网络;

Step8 加载模型实现数据预测。

本文提出的基于KPCA-GRNN循环水腐蚀速率预测模型主要由2部分组成。先用KPCA对循环水指标数据进行有效的非线性特征提取,输出保留原始数据绝大部分信息的低维数据;再使用交叉验证法获取最佳spread值并建立GRNN网络,进行数据拟合和预测。

1.4 循环水腐蚀检测

炼化厂多采用循环冷却水进行热量交换,为检测循环水对管道的腐蚀情况,目前最常用的2种手段是腐蚀挂片测试法和通过监测换热器而进行日常监测。挂片测试法是浸入式监测,简单易行且结果可靠[13];监测换热器模拟实际运行中的工作条件,两者配合使用可以在不停工的条件下有效检测设备的腐蚀状态。但是挂片和检测都是一个月进行一次,得出本月的腐蚀情况,检测结果有滞后性。采用KPCA-GRNN模型可以根据水质的状态对循环水管道进行腐蚀预测,有利于及时掌握管道的腐蚀情况,制定解决方案,减少设备管道因腐蚀导致的停工问题以及经济损失,实现更科学、更准确的水质监测与管理。

2 数据分析及结果

2.1 数据处理

某石化厂1 000万t/a炼油项目第三循环水厂主要由空分空压装置提供冷却循环水,采用监测换热器来计算循环水的腐蚀速率。现场监测指标如表1所示。

现场监测分析数据包括监测换热器实验管腐蚀速率、挂片的腐蚀速率。选取第三循环水厂2017年和2018年的监测数据作为依据。由于数据量的限制,选取的数据以采样频率1次/月为基准;采样频率为1次/天的则取30天的平均值;采样频率为3次/天,取每天的均值后再取30天的均值。得到的部分原始数据见表2。

2.2 核主成分分析

利用KPCA对前26组数据进行处理,维数由8降为5,得到降维后的部分数据,见表4。经

KPCA处理后,得到主成分的特征值贡献率,如图2所示。再经运算后得到数据的特征值、贡献率及累计贡献率,如表5所示。

2.3 基于KPCA-GRNN的预测模型检验

BP算法由学习过程信号的正向传播与误差的反向传播2个过程组成。由于多层前馈网络的训练经常采用误差反向传播算法,应用较为广泛[15],故将2种算法的预测值进行比较。为了验证实验结果的优劣,将实验结果和数据模型的后7组进行对比,采用平均相对误差进行评价,其计算公式如下:

得到的平均相对误差如表6所示,预测效果比较符合实际。分别对数据采用BP和KPCA-GRNN算法,得出的结果是后者优于前者,如图3所示。

3 结 论

1)采用KPCA算法分析了影响管道腐蚀的关键因素,建立了循环水腐蚀预测指标体系,运用KPCA对指标因子进行降维,降低了输入向量的维数,简化了分析过程。

2)与BP算法相比,采用KPCA与GRNN结合算法预测循环水的腐蚀速率,得到的预测值与实际值吻合度更高,预测更为准确。

3)本模型选用KPCA对数据进行预处理,结合GRNN算法,为循环水腐蚀速率的预测方法研究拓宽了思路。

4)此研究因受样本数量的限制,推广至化工厂存在一定难度。下一步将针对挂片和监测管与实际管道之间腐蚀速率的关系进行深入研究。

参考文献/References:

[1] 梁小伟.炼油厂循环水腐蚀控制与设备防护对策研究.科技创新与应用,2014(8):76.

[2] 骆正山,姚梦月,骆济豪,等.基于KPCA-BAS-GRNN的埋地管道外腐蚀速率预测.表面技术,2018,47(11):173-180.

LUO Zhengshan,YAO Mengyue,LUO ihao,et al.Prediction of external corrosion rate of buried pipeline based on KPCA-BAS-GRNN. Surface Technology,2018,47(11):173-180.

[3] 董超,张凌峰,李荣,等.循环冷却水系统腐蚀速率的预测模型.化工自动化及仪表,2011,38(6):676-678.

DONG Chao,ZANG Lingfeng,LI Rong,et al.Corrosion rate prediction model for circulating cooling water system.Control and Instruments in Chemical Industry,2011,38(6):676-678.

[4] 陈永红,张大发,王悦民,等.基于灰色马尔科夫组合模型的管道腐蚀速率预测方法.核动力工程,2009,30(2):95-98.

CEN Yonghong, ZANG Dafa, WANG Yuemin,et al.Prediction of pipeline corrosion rate based on grey Markov models.Nuclear Power Engineering,2009,30(2):95-98.

[5] 者娜,杨剑锋,刘文彬,等.基于KPCA和SVM的工艺管道腐蚀速率预测.腐蚀与防护,2019,40(1):56-60.

ZE Na,YANG ianfeng,LIU Wenbin,et al.Prediction of corrosion rate of process pipeline based on KPCA and SVM.Corrosion & Protection,2019,40(1):56-60.

[6] 俞树荣,韩竣羽,李淑欣.利用灰色马尔可夫模型预测腐蚀管道寿命.机械强度,2016,38(4):850-856.

YU Shurong,AN unyu,LI Shuxin.Predictive grey Markov Chain model for pitting corrosion in piplines.ournal of Mechanical Strength,2016,38(4):850-856.

[7] LI G D, WANG C , YAMAGUCI D, et al. A study on the corrosion process of gas pipeline applying grey dynamic model. International ournal of Reliability and Safety, 2010, 4(1):1-7.

[8] CINEDU I O,BRIAN B,DAVIES I. Markov chain modelling for time evolution of internal pitting corrosion distribution of oil and gas pipelines. Engineering Failure Analysis,2016,60:209-228.

[9] 陽同光. XD1型电力机车异步牵引电机故障诊断方法研究[D].长沙:中南大学,2013.

YANG Tongguang.Fault Diagnosis About Asynchronous Traction Motor of XD1 Electric Locomotive[D].Changsha:Central South University,2013.

[10]肖健华,吴今培.基于核的特征提取技术及应用研究.计算机工程,2002,28(10):36-38.

XIAO ianhua,WU inpei.Theory and application study of feature extraction based on kernel.Computer Engineering,2002,28(10):36-38.

[11]王晓丽,魏志兵,彭士涛,等.基于主成分分析法的液体管道泄漏后果综合评价模型.中国安全生产科学技术,2014,10(5):84-89.

WANG Xiaoli,WEI Zhibing,PENG Shitao,et al.Comprehensive assessment model of liquid pipeline leakage consequences based on principle component analysis.ournal of Safety Science and Technology,2014,10(5):84-89.

[12]王少福,张金磊,赵仕俊,等.广义回归神经网络的改进及在预测控制中的应用.微电子学与计算机,2009,26(6):32-35.

WANG Shaofu, ZANG inlei, ZAO Shijun,et al.The generalized regression neural network and its application to predictive control.Microelectronics & Computer,2009,26(6):32-35.

[13]宋积文,张亮,王秀通,等.南海东部海域石油平台现场腐蚀挂片试验研究.材料保护,2017,50(8):32-35.

SONG iwen,ZANG Liang,WANG Xiutong,et al.Corrosion coupon experiments near offshore jacket platforms in easten South China Sea. Materials Protection,2017,50(8):32-35.

[14]顾爱华.云计算网络中高维数据标准化处理优化仿真.计算机仿真,2017,34(3):317-320.

GU Aihua.Cloud pomputing standardization of high-dimensional date processing in network optimization simulation. Computer Simulation,2017,34(3):317-320.

[15]郭璇,马思远,郭一帆,等.基于BP神经网络的围岩介质爆炸峰值压力预测.振动与冲击,2019,38(3):199-206.

GUO Xuan,MA Siyuan,GUO Yifan,et al.Blast peak pressure prediction for surrounding rock medium based on BP neural network method.ournal of Vibration and Shock,2019,38(3):199-206.