粗粒土三轴制样过程中的颗粒破碎特性

2019-09-10孙逸飞陈晨鞠雯

孙逸飞 陈晨 鞠雯

摘要:粗粒土在制樣和加载的过程中常常会发生破碎,目前大多数室内试验研究均集中在对粗粒土加载过程中破碎特性的描述,而忽视了其制样过程中颗粒破碎的影响。为此,采用2种不同级配的粗粒土分层击实制样,分析其在不同相对密度条件下的制样破碎特性。研究发现:粗粒土在制样过程中存在一定程度的颗粒破碎现象,较大颗粒破碎较为显著;但无论初始级配如何,粗粒土制样过程中的颗粒破碎率都随着制样相对密度的增大而增大。

关键词:颗粒破碎;压实;相对密度:粗粒土

中图分类号:TU43

文献标志码:A

doi:10.3969/j .issn.1000- 1379.2019.06.030

粗粒土在经受静动力加载时常常不可避免地发生破碎,从而改变其物理特性并进一步影响其后期力学性质。为此,许多学者[1-5]对粗粒土的颗粒破碎特性进行了研究。然而,这些研究绝大部分集中在颗粒破碎对粗粒土强度和变形特性的影响上,如文献[6-8]开展了一些针对不同初始状态粗粒土的室内试验和数值试验研究。研究发现,增大粗粒土的塑性变形会增大土体的颗粒破碎率[1],除此之外,减小粗粒土的不均匀系数也会增大其颗粒破碎率。但是,目前关于相对密度或者孔隙比对粗粒土颗粒破碎的影响规律还不明确。Xiao等[3.7.9-10]研究认为,增大试样相对密度会减小其加载时的颗粒破碎率。然而,需要指出的是,上述研究均侧重于粗粒土在加载过程中的破碎特性,对于制样过程中颗粒破碎并无研究,其影响也没有涉及。因此,笔者选择了2种工况粗粒土和7种相对密度,着重对粗粒土制样过程中的颗粒破碎特性进行研究。

1 试验材料

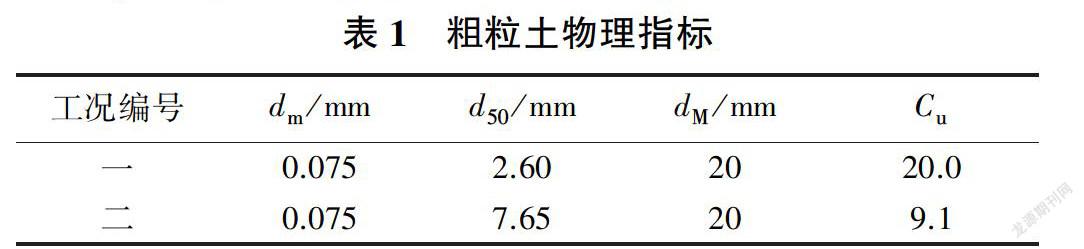

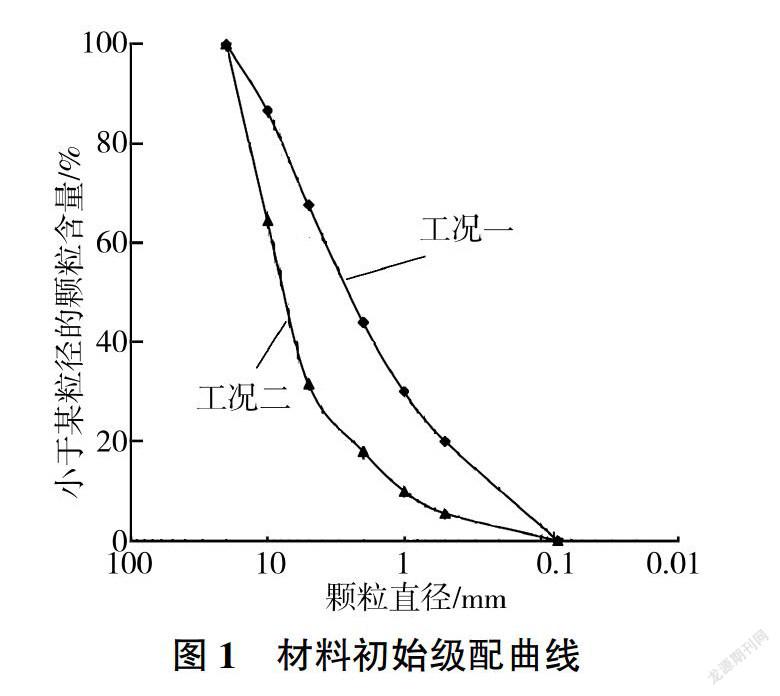

本文所采用的粗粒土由棱角鲜明的花岗岩颗粒组成,根据《土工试验规程》( S1237-1999)[11]中介绍的方法测得其容重为2.56,该材料常作为堆石坝的筑坝料,试验中采用的2种工况初始级配曲线如图1所示。根据《土工试验规程》测得工况一和工况二试样最大干密度[11]分别为2.20、2.20 g/cm3.最小干密度分别为1.69、1.60 g/cm,其他主要物理指标见表1(其中d为最小粒径、d50为中值粒径、d为最大粒径、C0为不均匀系数)。

2 试验方法与步骤

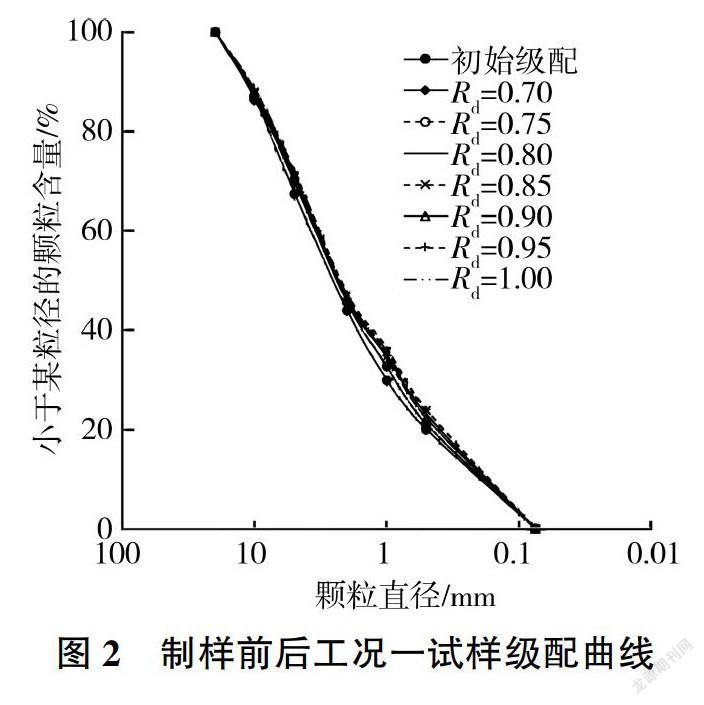

采用分层击实的方法制备不同目标相对密度的粗粒土试样(相对密度Rd=0.70、0.75、0.80、0.85、0.90、0.95、1.00)。首先,将获得的花岗岩颗粒进行冲洗,冲洗完毕后放在自然阳光下风干,风干后采用筛分法将粗粒土分为6个粒径区间,即20 - 10 mm、10-5 mm、5-2 mm、2-1 mm、1.0 - 0.5 mm、0.500 - 0.075 mm;然后将筛分好的颗粒根据试样级配曲线进行称重、混合;接着将混合好的粗粒土分成5等份,分5次装入制样桶中,每次装样均击实到所设定的目标相对密度。击实采用1.25 kg的锤子,落锤高度150 mm。制样桶直径100 mm、高度250 mm,内部包裹一层三轴试验用的橡皮膜,橡皮膜表层抹匀润滑剂。

试验结束后,将制备的试样倒出,重新筛分,分别称重,用于分析制样过程中的颗粒破碎特性。

3 试验结果分析

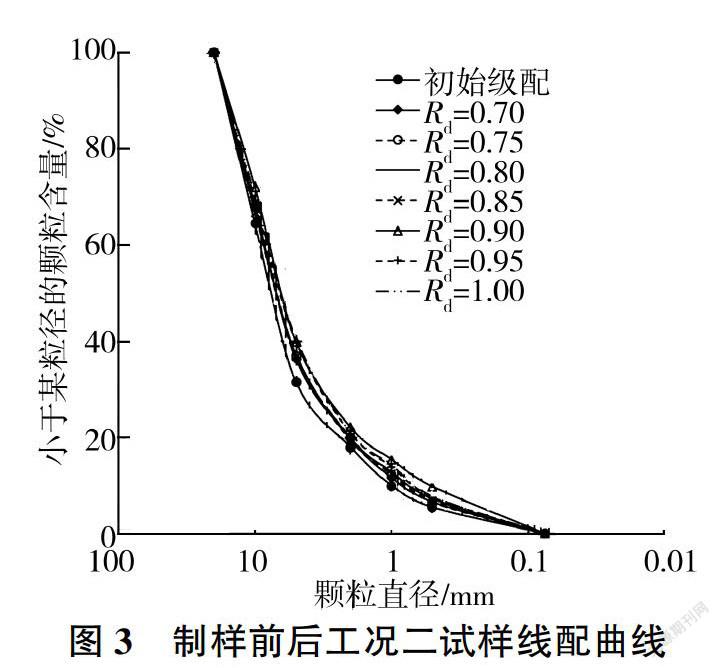

制样前后粗粒土的级配见图2和图3。分析发现:不论初始级配如何,试样制备完毕后的级配曲线均向右偏移,这表明试样在制备完毕后产生了新的细小颗粒。随着制样目标相对密度的增大,级配的偏移程度变大,进一步表明,制样过程中粗粒土产生了可以观察到的破碎。此外,分析各粒径段颗粒含量的变化发现:10 - 20 mm大粒径段颗粒含量显著减小,表明有相当一部分大颗粒在制样过程中发生了破碎。5-10 mm和1-2 mm粒径段的颗粒含量变化不大,这表明大粒径颗粒发生破碎后产生了一部分处于这两个粒径区间的小颗粒,对该区间颗粒含量进行了补充。进一步分析发现.2-5 mm粒径的颗粒含量增大最多,而0.5 -1.0 mm和0.075 - 0.500 m粒径段颗粒增大较少,这表明大部分较大颗粒破碎成了2-5 mm粒径的小颗粒。

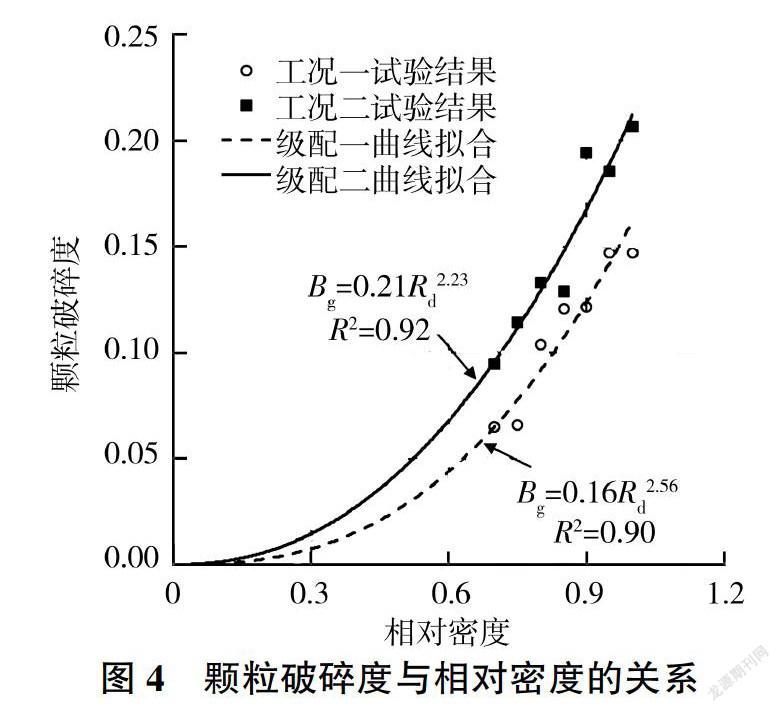

本文采取Marsal[12]定义的颗粒破碎度(Bg)定量分析制样过程中颗粒的破碎特性。Bg由各粒径段颗粒含量增量相加得到。具体分析结果见图4。

随着目标相对密度的增大,制样过程导致的颗粒破碎度增大,两者关系可以采用下列幂律来描述:

4 结论

本文针对制样过程中粗粒土的破碎现象,选取2种工况粗粒土和7种相对密度开展室内试验研究,得出以下主要结论。

(1)制样完毕后粗粒土级配曲线发生了偏移,制样过程导致了细小颗粒的生成。

(2)分层击实条件下,试样中大颗粒较小颗粒破碎明显:无论初始级配如何,制样过程中的颗粒破碎度都随着目标相对密度的增大而增大,但级配良好的土体在制样过程中颗粒破碎度较小。

(3)粗粒土制样时需特别注意相对密度较大试样的制备,过多的颗粒破碎可能影响后期加载过程。

参考文献:

[1]

YU F.Characteristics of Particle Breakage of Sand in TriaxialShear[J].Powder Technol, 2017, 320: 656-667.

[2]

YU F.Particle Breakage and the Critical State of Sands[J].Ceotechnique, 2017, 67(8):713-719.

[3] XIAO Y,LIU H,CHEN Q,et al.Particle Breakage andDeformation of Carbonate Sands with Wide Range ofDensities During Compression Loading Process[ J]. ActaCeotech, 2017, 12(5):1177-1184.

[4] Einav I.Breakage Mechanics-Part I:Theory[J].J MechPhys Solids, 2007, 55(6): 1274-1297.

[5] DE BONO J,MCDOWELL G.Particle Breakage Criteria inDiscrete-Element Modelling[ J]. Ceotechnique, 2016, 66( 12):1014-1027.

[6] COOP M, SORENSEN K, FREITAS T B, et al. ParticleBreakage During Shearing of a Carbonate Sand [ J ].Ceotechnique, 2004, 54( 3) : 157-163.

[7]

SUN Y, ZHENC C. Breakage and Shape Analysis of BallastAggregates with Different Size Distributions [ J ] . Particuology ,2017, 35: 84-92.

[8]

MCDOWELL C R, LI H. Discrete Element Modelling of ScaledRailway Ballast Under Triaxial Conditions [ J ] . Granular Matter, 2016, 18( 3) : 1-10.

[9] XIAO Y, UU H, DINC X, et al. Influence of Particle Breakageon Critical State Line of Rockfrll Material[J]. Int J Ceomech,2015, 16(1) : 4015031.

[10] LACKENBY J, INDRARATNA B, MCDOWELL G, et al.Effect of Confming Pressure on Ballast De~Tadation and De-formation Under Cyclic Triaxial Loading [ J ] . Geotechnique,20U7, 57( 6) : 527-536.

[11] 中華人民共和国水利部.土i试验规程 : SL237-1999[S] .北京 :中国水利水电出版社, 1999 : 38-40.

[12] MARSAL R J. Large Scale Testing of Rockfill Materials[J]. J Soil Mech Found Div, 1967 , 93( 2) : 27-43.