面向空投着陆冲击过程的装甲车车体动态响应研究

2019-09-10冯宇

摘 要:空降车辆的抗着地冲击性能,是关系到该车辆能否满足空投要求的一项重要性能,采用实物空投试验的方法费时、费力,且受自然条件影响较大,无法对各种工况进行验证,为解决此问题,本文利用远程控制理论原理,在测得实车空投冲击数据的基础上,采用将结构动力学理论与非线性有限元方法相结合的方法,采用解耦解法,基于ANSYS Workbench软件的瞬态分析模块,对某轮式空降战车车体的空投着地冲击的响应和车辆的模态进行了分析,求解出车体各部分的静态和动态载荷。评估车体结构的刚强度,对车体刚强度不足之处提出改进意见并验证。

关键词:装甲车车体;着陆冲击;瞬态分析

中图分类号:TP391.9 文献标识码:A 文章编号:2096-4706(2019)08-0177-03

Abstract:Ground impact resistance of airborne vehicle is an important performance related to whether the vehicle can meet the requirements of air dropping. The method of physical air dropping test is time-consuming and laborious,and is greatly influenced by natural conditions,so it is impossible to verify various working conditions. In order to solve this problem,this paper based on the measured data of real vehicle air dropping impact,the structural power is adopted by using the theory of remote control. Combining theory with non-linear finite element method,using decoupling method and transient analysis module based on ANSYS Workbench software,the response of a wheeled airborne combat vehicle to the ground impact and the modal of the vehicle are analyzed,and the static and dynamic loads of each part of the vehicle body are solved. Evaluate the rigidity and strength of the car body structure,put forward the improvement suggestions and validate the shortcomings of the rigidity and strength of the car body.

Keywords:armored vehicle body;landing impact;transient analysis

0 引 言

轮式空投装甲车由于具有极为出色的机动性,目前为各国所重视[1]。而空投装备在研制过程中,需要对整车的刚强度设计进行评估,作为整车的主要承载部件,车体的刚强度评估尤为重要,其刚强度是否满足空投着地冲击的可靠性及耐久性要求,将直接影响到整个空投任务的成败。因此轮式空投装甲车车体着陆冲击作用过程中的动态响应分析极为重要[2]。

目前,空投装甲车着地冲击作用下的动态响应分析方法有两种:

(1)实车着地冲击试验;

(2)理论分析及数值仿真[2,3]。

借助于仿真方法可对车体乃至其他部件的刚强度及模态进行分析,满足了快速研发的要求[4]。

对空投装甲车车体进行动态响应分析的方法主要分为两种:耦合解法和解耦解法。相对耦合解法,解耦解法只要将气囊对车体的作用力进行合理而准确的简化,就可以获得较为准确的动力响应结果。采用该方法的优点在于合理地降低了求解的难度,更为直接而有效[7-9]。

针对上述问题,本文采用求解难度较小的解耦解法,通过前期得到的载荷模型,基于成熟的ANSYS Workbench平台,建立车体的瞬态分析模型,得到车体的着陆冲击过程的动态响应,从而评估车体的刚强度,对其结构优化提供依据。

1 车体着陆冲击过程分析

车体着陆冲击过程是在很短的时间内,剧烈碰撞动态载荷作用下发生的复杂非线性动态响应过程。因此,对于车体在载荷下的瞬态动力学过程进行数值仿真,得到系统在着陆冲击瞬间的应力与变形的数值算法一般都是釆用积分求解算法。

在惯性系中,着陆冲击瞬間的运动方程可以表示为:

其中,[M]为车体的质量矩阵,[C]为车体的阻尼矩阵,[K]为车体的刚度矩阵,{a}为加速度矢量,{v}为速度矢量,{d}为位移矢量,{Fex}为包括冲击力在内的外力矢量。令{Fin}=[C]{v}+[K]{d},并设{Fre}={Fex}+{Fin},则车体冲击瞬间的运动方程可以表示为:

若采用集中质量,即质量矩阵[M]变为对角阵,则各个方向的运动方程是相互独立的,即:

综合比较现有的分析软件,决定采用ANSYS Work-bench的瞬态分析模块作为仿真平台。

2 车体着陆冲击过程仿真

2.1 车体模型的建立

车体三维几何模型是通过Pro/Engineer软件建立的,直接进行有限元分析计算量过大,因此,对三维模型进行了简化,并将处理后的三维模型导入ANSYS Workbench软件中。

2.2 模型前处理

在DesignModeler模块中进行必要的前处理,其主要内容是创建约束和载荷施加的点和面。

2.3 车体有限元网格划分

车体结构主要是由高强度钢板、加强筋、角钢和矩形截面梁焊接组成的,车体模型构件根据其特征可分为三类,一类是刚强度钢板结构,选取四节点的shell63单元;第二类是复杂加强筋结构,选取带中间节点的四面体单元solid187;而第三类结构是简单加强筋结构,选取六面体单元solid185。

2.4 车体瞬态分析模型建立

由于车体和加强筋是通过焊接方式连接,所以设置接触是十分必要的,为了简化模型,接触类型设置为绑定。

约束类型为固定约束,固定点为车体前方与后方各两个固定点。载荷可分为底甲板对车体的冲击力和与车体连接的部件在着陆冲击过程中产生的惯性力两类,为了简化模型,按照位置分布与重要程度,将部件简化为发动机、散热器、油箱、底部集合和上裝五部分。

2.5 车体载荷模型建立

前期试验数据主要包括车体着陆冲击过程中各点的加速度数据,其数据采集频率为100Hz,而着陆冲击过程约3.5s,波形近似于三角波。

2.6 瞬态分析设置

在ANSYS Workbench中初设条件设置即初始速度及温度,初始速度设置为0;载荷步设置共设置35个载荷步,每步结束时间为0.1s。

2.7 后处理

全部设置完成后开始求解,求解过程共历时1358s,求解完成后导出变形云图和等效应力云图,由分析结果可知着陆冲击过程中最大变形发生在车体散热器安装处,最大位移值为27.588mm。由分析结果可知着陆冲击过程中最大应力发生在炮塔立柱底部,最大为578.24MPa。

2.8 仿真结果分析

分析车体的变形云图与等效应力云图可知,最大变形发生在车体散热器安装处,变形较大,着陆冲击过程中可能发生损坏,由于该处未设置支撑或加强,故符合实际情况;最大等效应力发生在炮塔立柱下方,发生了应力集中,等效应力值超过了材料的许用应力,在实际着陆冲击过程中可能发生断裂。车体变形云图如图1所示。

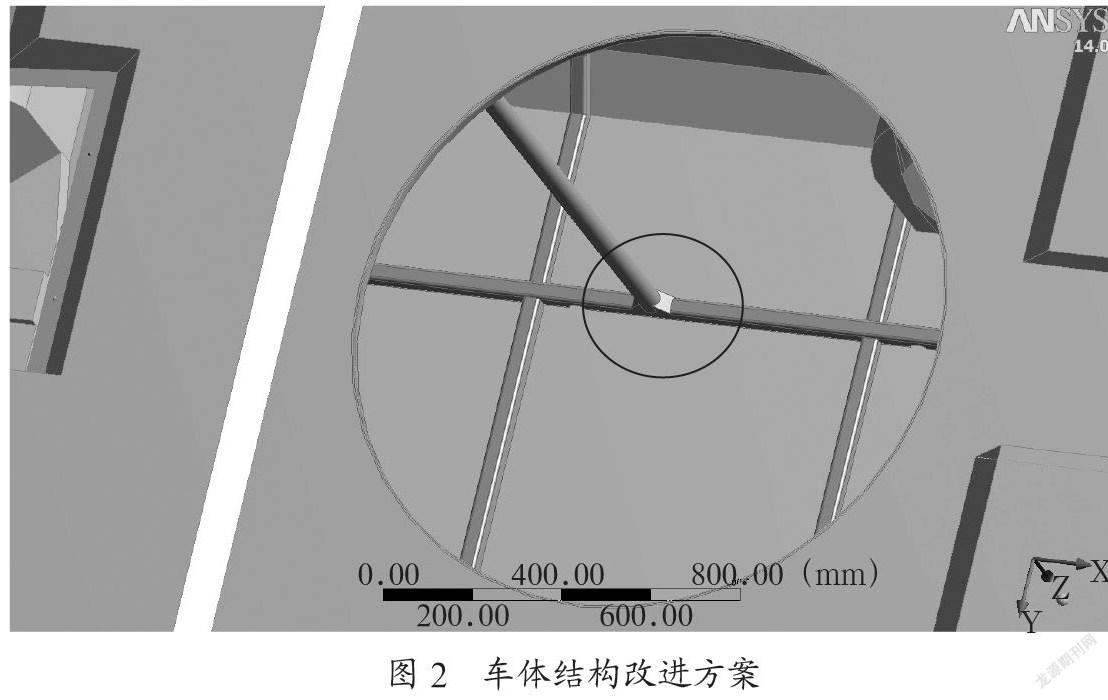

3 面向车体着陆冲击过程的优化设计

由车体着陆冲击仿真结果可知,散热器安装处与炮塔立柱下方分别存在变形过大与应力集中的现象,所以针对所存在的问题对其结构进行了优化,优化方式为增加加强筋。如图2所示,在散热器安装处增加了加强筋,在炮塔立柱下方增加了加强筋,连接方式都为焊接。

分析仿真结果可得到以下结论:

(1)优化后的车体结构最大变形发生在散热器安装处,位移值为6.008mm,较优化前结构,变形减小77.9%,同时,最大变形满足了工作要求。

(2)优化后的车体结构最大等效应力发生在炮塔安装处,应力值为375MPa,较优化前,减小了35.1%,优化了原先结构的应力集中现象,最大等效应力值符合材料的许用应力,优化后的结构达到了装甲车车体空投着陆冲击的强度。

(3)仿真结果与实际情况符合,优化结果对轮式空投装甲车的设计有很大的参考价值。

4 结 论

通过轮式空投装甲车车体着陆冲击过程的分析,利用ANSYS Workbench中的瞬态分析模块,对着陆冲击工况下的轮式空投装甲车车体的虚拟样机进行了瞬态分析,得到车体着陆冲击时变形及应力分布。通过分析仿真结果,对车体薄弱处进行了优化,优化后的模型仿真结果达到了实际工况要求。本文所得研究方法可为空投车辆的优化设计工作提供一定的参考,能够加快研制进度,大大节省试验费用。

参考文献:

[1] 刘焕松.俄罗斯BMD系列空降战车 [J].国外坦克,2004(12):33-35.

[2] 尤因E.G.,纳克T.W.回收系统设计指南 [M].北京:航空工业出版社,1988.

[3] 万志敏,谢志民.气囊缓冲飞行器模型着陆特性的试验研究 [J].试验技术与试验机,2003,43(1):9-12.

[4] 姚一龙,李暹,薛涛明.汽车结构的动力响应计算 [J].应用力学学报,2001,18(S1):24-30.

[5] 刘富.飞机前风挡鸟撞动态响应分析 [D].南京:南京航空航天大学,2006.

[6] 孟永强.基于ABAQUS的风挡鸟撞有限元分析及试验研究 [D].南京:南京航空航天大学,2008.

[7] 王长武,楚志远,闵建平,等.自行火炮车体的非线性动态响应 [J].兵工学报,2001,22(4):549-552.

[8] Belytschko T,LiuWK,Moran B.连续体和结构的非线性有限元 [M].北京:清华大学出版社,2002.

[9] 杜志岐,邵朋礼.铝合金车体抗冲击能力的动态有限元仿真 [J].兵工学报,2009,30(1):1-4.

作者简介:冯宇(1978.10-),男,汉族,河北人,干部,本科,研究方向:轮式车辆总体设计。