一种防止差速器安装漏油的装置

2019-09-10范震琪谭家声

范震琪 谭家声

摘 要 本文通过技术手法,杜绝汽车总装装配工序内,后悬架与四驱差速器总成件同时投放时,生产线装配期间产生的漏差速器润滑油情况。自主设计并根据生产线的高度自制防止差速器安装漏油的装置。

关键词 汽车装配;差速器漏油;品质问题

引言

针对某工厂某种新车型调试阶段发生的差速器漏油,参考国内外部分大型汽车制造企业总装工艺,较多解决方法投入成本过高且难以实施,目前是通过额外配员对应方式,通过这种方式虽能快速、直接解决差速器安装期间漏油现象,但随着人员成本不断的提高,目前正开发自制一种防止差速器安装漏油装置,投入该装置实施低成本削减对应人员。

1 前言

近年来,随着汽车工业的快速发展与品质日益提高,汽车产量随着时间不断攀升,我国已经成为汽车制造大国。差速器是汽车重要零部件之一,对汽车的行驶性和操控性,有着至关重要的作用。差速器质量的好坏,对汽车性能有着直接影响。 差速器漏油是差速器常见质量问题之一。差速器潜在漏油位置包括壳体连接处、放油孔、差速器油封等部位。由于差速器油封位置漏油故障涉及到包括供应商、 驱动轴供应商以及整车制造商在内,各自的产品设计、加工、装配环节,不是一个单方面的问题,故障排查起来较为复杂。因此,出现在该位置的漏油问题一直是汽车制造商比较棘手的问题。本文主要从整车装配角度来分析生产期间出现的漏油原因,从源头杜绝问题。并根据相关经验,总结了预防措施。

2 课题开展背景

在国内外的汽车装配领域中,底盘机能区的后悬架区分二驱系统与四驱系统。四驱系统内最主要的部件是差速器,某汽车制造公司工厂目前生产模式是:员工在分装线投入前将差速器与后悬架装配总成件后投入分装线,后悬架总成件通过台板承载于分装线流动作业,当到达后工序将转向节部件与差速器连接时,需要拆开差速器的油封密封圈胶塞,此时差速器内部润滑油出现流出现象,差速器安装驱动轴后不易发现油量有缺失,此时差速器的油量无法通过其他部件进行检测,差速器油量不足会导致差速器、半轴等在行驶过程中发生异响。

3 目前某工厂总装一科对应方案:

针对新车型调试阶段,安装驱动轴时拆除差速器密封塞存在漏油现象,其中首先对现场差速器内部零部件进行排查:

3.1 尺寸公差

油封通过与安装孔形成的过盈配合固定在壳体上,当油封外圈与安装孔之间的配合过于紧密时,它会给油封压装环节带来困难,容易造成油封切边问题,影响产品合格率;反之则会降低安装孔对油封的紧固效果,当差速器长期处于恶劣的振动工况时,油封容易从安装孔中松脱,发生润滑油泄漏。

3.2 表面质量

油封安装孔内表面粗糙度过低时,油封装配面太光滑,油封外圈与安装孔内表面之间的摩擦力将会显著减小,在长期的振动工况下,同样会带来油封松脱的风险;如果安装孔内表面粗糙度太高,油封装配面太粗糙,则可能造成油封外圈与安装孔内表面之间发生漏油问题。

3.3 过渡倒角

为避免油封压装时,出现切边现象,油封安装孔口处要设计一个过渡倒角。确定差速器零件内部质量无异常,再对现场差速器单体分离后进行验证,差速器水平放置在工作台上,拆除油封密封塞,差速器油量漏出,差速器倾斜角度,油量存量在油封内侧,无发生漏油情况。

综上试验,新车型阶段现场是采取电动葫芦配合吊具与挂钩组合,将后悬架与差速器悬吊脱离生产线,根据倾斜角度与漏油变化确定悬吊基准:15度,以下是现岗位装配工艺流程:①员工将差速器与后悬架总成件吊起、②人手调整后悬架偏斜15度、③等待左、右员工安装驱动轴到差速器上、④装配完成将后悬架降落到台板。但从现场分析,以上工艺流程存在缺点:①岗位操作工时紧张。②岗位新增一名员工人手对应,造成工程编程率低。③员工操作过程劳动强度大。

4 试验岗位零件产生严重性与紧急性:

(1)差速器漏润滑油,会破坏差速器与驱动轴的保护性,通过测试差速器漏油5ml共20条数据,造成行驶期间驱动轴异响13台,造成驱动轴提前损坏7台。(2)通过人员悬吊,员工编程率低,存在安全隐患。(3)通过人员悬吊凭员工感官意识操作,差速器依然存在漏润滑油隐患,造成品质影响。(4)差速器漏油导致车辆异响及传动系统出现故障,导致生产制造厂商出现品质投诉,严重影响品牌力。

5 推进思路与解决方案

根据现场调试,通过人员调整后悬架与差速器总成件倾斜5度、10度、15度、20度及以上共10组数据得出,15度以上差速器润滑油存在于油封内侧无漏油现象。

方案一、自制夹具使用:

针对差速器漏油情况,实施夹具对应生产,但由于夹具需要支撑于分装线体上,且员工操作电动葫芦悬吊工时不足,额外加上使用夹具工时,远远超出标准工时。

方案二、参考运泥车辆液压翻转机制,自主设计防止差速器安装漏油的装置:

根据生产线通过台板运输后悬架与差速器总成件这一特性,设计制造一套装置,项目推进思路是:将后悬架与差速器共同侧倾15度,首先根据后悬班生产线的高度作为依据,利用生产线底部空间设计,将装置设计在生产线底部,杜绝占用车间内工作空间与占用的工位。设计这款装置用于举起台板与其他部件,采用压力联动升降板使台板整块抬起,通过两侧翻转气缸同时作用,将台板的底部一侧完全倾斜15度。

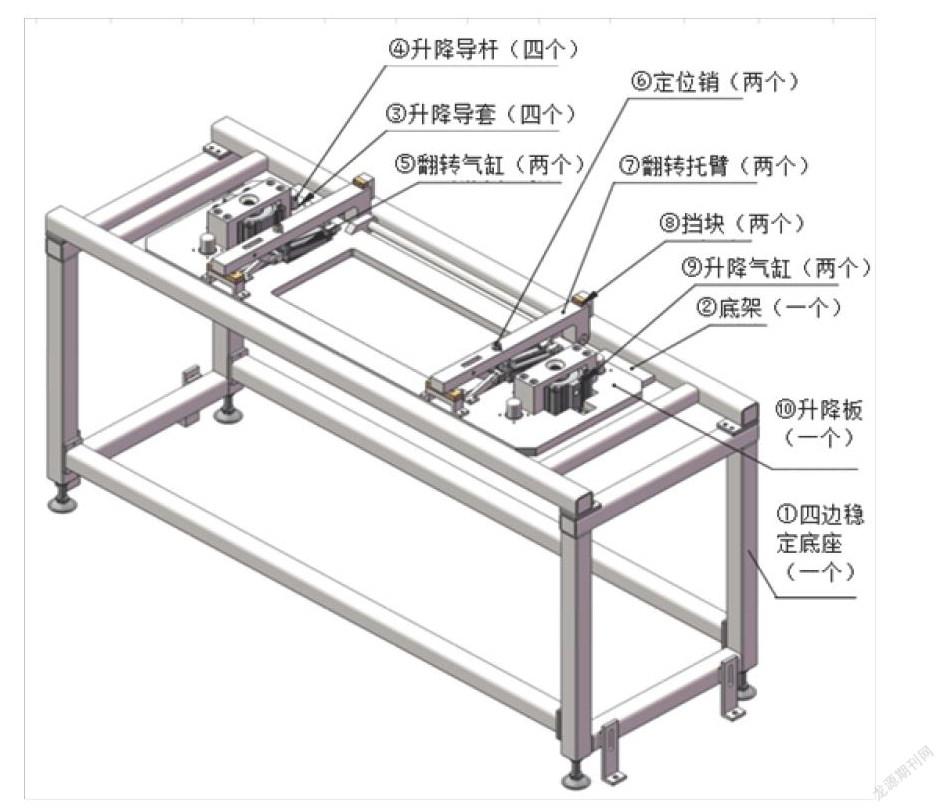

该防止差速器安装漏油的装置具体包括:①四边稳定底座(数量:1套);②底架(数量:1个);③升降导套(数量:4个);④升降导杆(数量:4个);⑤翻转气缸(数量:2个);⑥定位销(数量:2个);⑦翻转托臂(数量:2个);⑧挡块(数量:2个);⑨升降气缸(数量:2个);⑩升降板(数量:1个)。

实现步骤说明:该项目中的四边稳定底座是整个装置的固定底座。升降导套和升降导杆是用于气缸水平升降的装置,当承载差速器与后悬架的台板到达岗位时,员工按下按钮,该装置开始运行。升降板气缸进气上升顶起台板,同时定位销垂直插入台板底部预设定的位置作定位。当台板完全上升后翻转气缸进气,向台板上左侧撑起倾斜15度,此时挡块阻挡台板下移,防止臺板打滑。员工作业完成后,按下复位按键,台板缓慢下降,步骤流程完成进入下一个循环操作。

6 试验结果

在某新车型阶段,针对差速器漏油现象自主研发并导入防止差速器安装漏油的装置,削减人员操作,节约三十万/年劳务费用,该装置设定基准防止漏油发生,操作过程中不占用工位面积,不占用物流空间。经过一周约5400台产品车测试,无漏油现象,并跟踪装置一月生产的某车型,均无发生漏油品质问题。

7 结束语

差速器与整车驱动半轴连接面的润滑油泄漏问题,由于涉及到变速箱供应商、驱动半轴供应商以及整车制造商各方的产品设计、质量控制、装配工艺等多个环节,发生此类问题前,整车制造商从源头生产领域,实施方案杜绝差速器漏油,首先对零件品质、装配手法优化,分析其问题原因,杜绝生产过程中品质隐患的发生。根据经验,可从以下方面着手进行分析、查找原因并制定预防措施。

产品设计:差速器油封对油封安装孔及与之相配合部分驱动半轴的尺寸、公差要求、表面粗糙度等要求是 否与油封安装孔及驱动半轴图纸上实际给定的相关要求保持一致。

质量控制:对于漏油问题的差速器,检查差速器线上装配时的气密性数据及下线检测报告,分析数据是否有超差现象;对于相应的漏油问题驱动半轴,检查批次性出厂报告或直接测量该半轴的相关接口 参数及表面状况,是否存在不合格现象。

装配工艺:检查整车制造商相关装配工艺是否合理,是否通过相关措施来保护差

速器油封在装配过程中不被半轴划伤。半轴及差速器油封清洁度状况是否正常。

综上所述,本次课题推进过程中,检验工艺三种情况下分析后,再深入现场挖掘最优方案,从操作手法到导入装置全过程中。实现从源头杜绝差速器漏油,从而提升汽车的装配品质。

参考文献

[1] 汪文忠.浅谈汽车变速器的维修方法[J].汽车与配件,2017(15):80-81.

[2] 陈威,杨程,谢宇.变速箱差速器油封漏油分析[J].汽车工艺与材料,2019,(1):38-41.