高拓展性电动钢铝混合车身架构研究和应用

2019-09-10谢锋陈东罗培锋杨宏钟建强陈仲泽

谢锋 陈东 罗培锋 杨宏 钟建强 陈仲泽

摘 要 面对日益严格的环保和政策法规要求,各车企正大力推进电动车的研发与市场投放。目前市场上绝大多数电动车车身平台都是基于燃油车车身平台架构适应性改造匹配而来,受制于燃油车布置、性能等影响以及电动车的专有特点和专有系统要求,基于传统燃油车车身平台架构已不利于电动车的布置和性能提升。本文简述了广汽电动车车身平台架构的发展趋势,提出了新一代电动车钢铝混合车身跨平台架构,此车身架构覆盖从A级到B级车型的模块套件矩阵,其下车体零件数量相比钢制车身架构减少约46%,重量降低25%左右,在达到高性能、轻量化的同时,最大化提升了乘员空间和布置自由度。建立了广汽自主的电动钢铝混合结构车身体系架构并实现车型的投产和上市,正逐步取得良好的经济效益。

关键词 高拓展性;钢铝混合结构车身;共享架构

Research and application of high extensibility electric steel-aluminum hybrid body architecture

XieFeng, ChenDong, LuoPeifeng,YangHong,ZhongJianqiang,ChenZhongze

GAC Automotive Research & Development Center,Guangzhou 511434

Abstract In the face of increasingly strict environmental protection and policy and regulation requirements, car companies are vigorously promoting the development and marketing of electric vehicles. At present, most of the electric vehicle body platform in the market is based on the fuel car body platform structure adaptive transformation matching.Subject to the influence of fuel car layout and performance, as well as the proprietary characteristics and system requirements of electric cars, the traditional fuel car body platform architecture is not conducive to the layout and performance improvement of electric cars. This paper briefly describes the development trend of Guangzhou Automobile Corporation (GAC) electric vehicle body platform architecture, and puts forward a new generation of steel-aluminum hybrid body cross-platform architecture. This body architecture covers A matrix of modules for class A to class B models, the number of underbody parts is about 46% less than the steel frame, and the weight is about 25% less ,which maximizes the freedom of occupant space and layout while achieving high performance and lightweight. GAC has established its own electric steel-aluminum hybrid structure body system, which has been put into production and put on the market. Good economic benefits are gradually obtained.

Key words High Extensibility; steel-aluminum hybrid structure body; Shared architecture

前言

為提升乘用车节能水平,加快发展新能源汽车,缓解能源和环境压力,建立节能与新能源汽车市场化发展长效机制,国家已于2018年发布了《乘用车企业平均燃料消耗量与新能源汽车积分并行管理办法》,旨在鼓励企业加快新能源汽车的发展,最终实现节能减排。随着国家政策的鼓励支持、充电等配套设施的不断完善,电动车市场将日趋成熟。

电动车发展初期,各企业为降低开发成本、缩短开发周期,大部分选择基于燃油车平台通过适应性匹配修改开发电动车。而纯电动车是集智能化、电动化、网联化、共享化、轻量化等技术于一身的功能性产品,受制于燃油车布置、性能等影响以及电动车的专有特点和专用系统要求,基于燃油车车身平台架构已不利于电动车的布置和性能提升。

目前,国内对传统燃油车车身平台化、模块化已开展了大量的研究[1-5],为整车企业缩短开发周期和降低成本提供了有效的理论支撑。而对于电动车平台架构的研究目前尚处于前期探索阶段。

本文简述了广汽电动车车身平台架构的发展趋势,提出了新一代电动车钢铝混合车身跨平台架构。此车身架构覆盖从A级到B级车型的模块套件矩阵,在达到高性能、轻量化的同时,最大化提升了布置自由度和乘员空间。建立了广汽自主的电动钢铝混合结构车身体系架构并实现车型的投产和上市,正逐步取得良好的经济效益。

1 广汽电动车车身平台架构发展概述

目前电动车平台架构主要分为两类,一是与传统车共平台-AEP(Adapted Electric Platform);一是电动车专有平台-NEP(New Electric Platform)。

广汽电动车平台架构发展经历了从AEP到NEP的过程。第一代广汽电动车平台架构(简称GEP-GAC Electric Platform)即是从广汽传统燃油车平台架构G-CPMA[6]根据电动车专有特点,适应性匹配调整发展而来。而车身跨平台模块化共享架构是基于GEP的子系统,是其重要构成的部分—车身模块套件。其发展历程为:

GEP第一代电动车车身平台架构,如图1所示:采用电动车与燃油车共平台(沿用G-CPMA平台架构),其相比燃油车需要适应性修改图中深色区域零件来满足电池包安装。

GEP 1.0第二代电动车钢制车身平台架构,如图2所示:根据电动车专用特点和专用系统全新开发。车身主体结构采用钢制材料,前防撞梁采用铝合金。采用前地板纵梁外扩、中地板上抬且扁平化设计以满足大容量电池包安装。

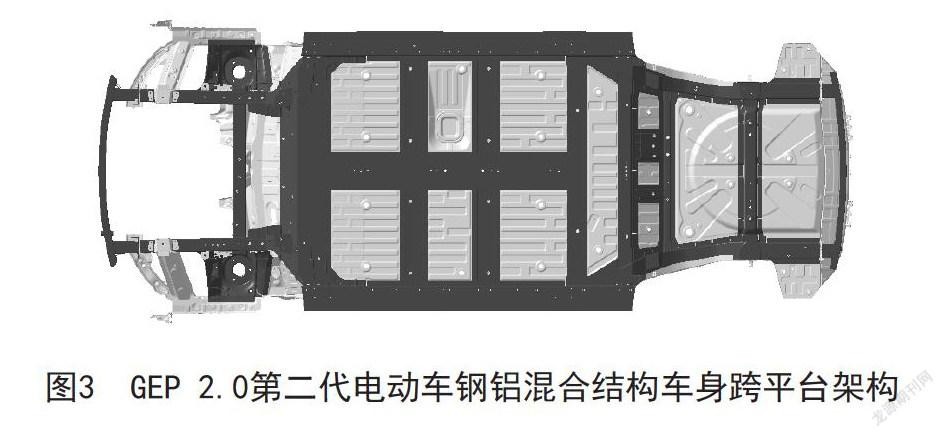

GEP 2.0第二代电动车钢铝混合结构车身跨平台架构,如图3所示:在GEP1.0第二代电动车车身平台的基础上进行全新升级,车身采用全新的钢铝混合结构,车身框架匹配全新的扁平化电池包设计,达到高拓展性、高性能、轻量化的要求。

2 电动车钢铝混合结构车身平台架构

广汽跨平台模块化系统架构G-CPMA是在传统的平台共享技术演变而来,图4为演变示意图。通过对整车、各系统、各功能模块及其关键和共性技术的正向研发,系统化地形成跨各车型级别/种类可复用的成套领域知识、技术与流程,形成跨车型级别/种类通用共享的标准化零部件模块矩阵及相应工艺,打造跨平台、模块化、可灵活拓展、共线生产的体系架构[6]。

广汽电动车平台架构(GEP)继承了G-CPMA的核心理念与体系架构策略,并在此基础上,根据电动车专有特点和专用系统要求,对总布置进行升级优化,对底盘模块、新能源模块(三电模块、动力电池模块等)、电子电器模块、智能网联模块、车身模块等架构子系统模块进行全面调整升级而来。

全新的GEP 2.0电动车钢铝混合结构车身跨平台架构是在继承和升级的基础上,实现最大化成员舱空间,高拓展性、高性能、轻量化的车身平台架构理念。满足平台产品(整车)要求,在达成零件共用化及产品个性化最优平衡点的同时,最终达到降低成本、缩短开发周期的目的。

3 电动车钢铝混合结构车身架构技术

根据对电动车发展趋势和专有系统特点的研究,通过设计、仿真、试验三位一体的研究手段,开展了电动车车身平台架构关键技术的研究与开发。提出了广汽电动车钢铝混合结构车身跨平台架构:其采用统一的承载式模块化车身平台架构,下车体采用整体式框架结构,车型拓展覆盖Sedan\SUV\MPV三种类型;此架构包含EV2和EV3两个子平台,每个子平台采用统一的模块划分方式。EV2平台拓展以车型B为基础向上向下进行拓展,EV3平台以车型D为基础向上进行拓展。

车身跨平台共享架构的核心在于保证不同子平台的车身框架架构的一致性以及子平台各模块划分的统一性。在此基础上重点提高子平台内各车型之间各模块之间的零部件通用化率。

3.1 车身跨平台架构设计策略

同架构的目的就是要保证车身主体框架结构相同,以保证车身主要性能(包含碰撞、NVH、刚强度、疲劳等)满足设计要求。从而达到减小开发难度,缩短开发周期,降低开发成本的目的。但不同平台由于车身轴距、轮距不同;整车重量和整车尺寸的差异;车身轻量化、整车续航里程要求不同;不同级别车型产品定位以及布置的差异等都对车身的跨平台架构设计提出了挑战。

车身跨平台架构主要体现于下车体,下车体平台主要由机舱模块、前地板模块、后地板模块组成。因此在保证不同平台架构相同的前提下,主要通过调整各模块局部结构来达到跨平台同架构的目的。图6和图7展示了车身在满足不同车型需要时,车身结构变化的总体思路。

电动钢铝混合结构车身平台架构的核心理念为:

(1)在整车尺寸一定的前提下,采用短前悬、短后悬技术,使整车轴距最大化,从而最大化乘员舱空间和动力电池布置空间;

(2)前轮心到油门踏板间距和后座椅到后轮心间距采用标准化设置,减少车身改动量,保证平台化中的各种车型都能得到优秀的乘员舱空间,同时满足动力总成与底盘的平台化;

(3)通过前地板的长度来实现轴距变化,设计过程中通过前地板切边工艺实现地板的最大化通用;

(4)下车体采用铸铝铝合金和挤出铝合金型材形成下车体整体框架结构。

3.2 钢铝混合结构车身跨平台架构开发

广汽第二代钢铝混合结构车身跨平台架构在综合研究了电动车的布置特点、专有系统特点,结合高拓展性、高性能、轻量化的设计理念要求,此车身跨平台架构采用统一的车身材料策略,定义为上钢下铝结构(上车体钢制材料、下车体铝制材料)。下车体框架采用铸铝、挤压铝形成完整的框架结构,面板采用冲压铝板工艺。如图8:

钢铝混合结构车身涉及到多种连接形式,主要包括钢点焊、铝点焊、铆接(SPR)、流钻螺钉(FDS)、结构胶、CMT、螺接等。

同架构不同平台车型采用统一的下车体架构和碰撞传力路径,以保证车身整体框架性能。如图10所示:上图为EV3平臺基础车型,下图为EV2平台基础车型,具有相同的车身架构、碰撞传力路径和材料策略定义。

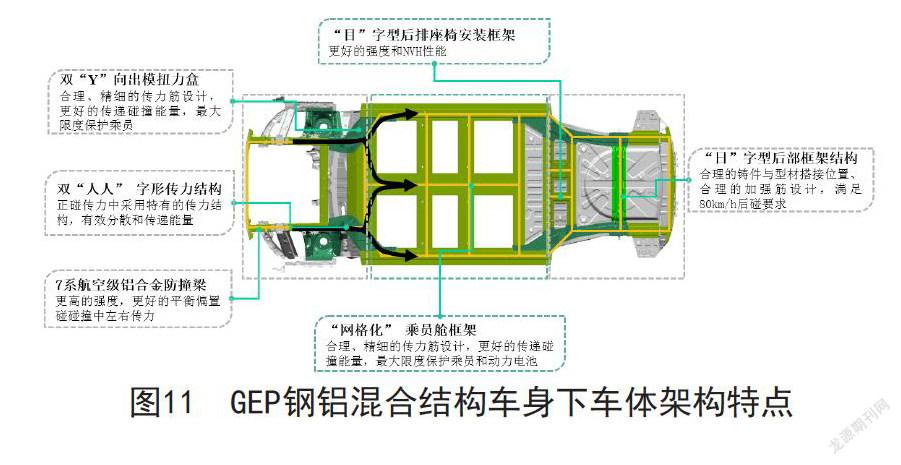

下车体底部采用全新的“双人”字型传力路径,铸铝和挤压铝合金形成的网格化乘员舱框架和“目”字型后排座椅安装框架,实现地板扁平化设计的同时,更好的保护碰撞过程中乘员安全。

机舱模块在拓展过程中主要需要考虑不同动力系统(电机系统、氢燃料电池系统等)、不同底盘悬架形式、不同轮胎包络的影响。而同架构下的底盘副车架和转向系统需保证与车身接口一致,以最大限度实现车身零件共用。

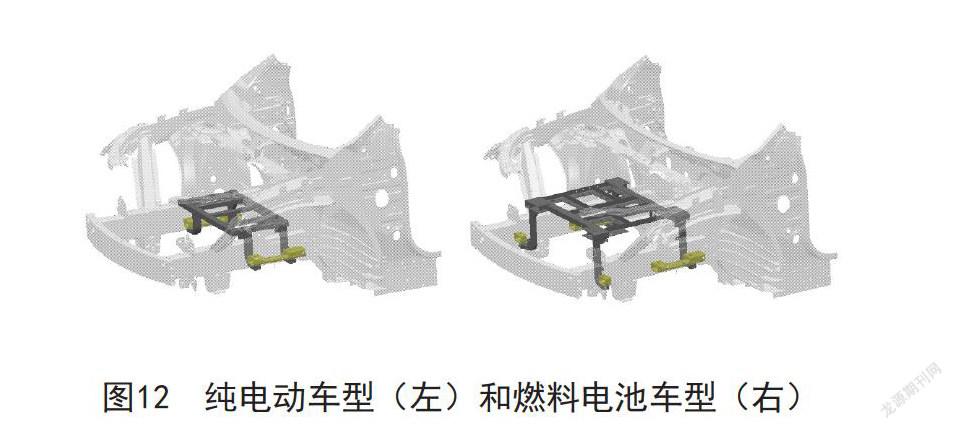

图12所示为不同动力系统安装点车身对应方案。动力系统及相关控制器通过组合支架集成一起安装于车身纵梁。左图中为某电动车型组合支架安装点,右图为某燃料电池车型组合支架安装点。只需调整加强件在机舱纵梁内部前后位置和纵梁安装孔位置即可实现不同动力系统的安装。机舱总成基本共用,组合支架加强件挤压模具共用,根据需求调整加强件长度即可。

对于前地板模块,基于平台考虑,保证前排座椅横梁位置基本不变,另外考虑平台的通用化要求,前地板采用分块形式,座椅横梁采用主体横梁加两侧连接板形式,更好的解决平台车型Y向拓展需求。比如:可以通过左/右门槛和座椅横梁连接板(图13中深色零件)的调整来满足车型轮距调整。

前地板模块布置上相比传统燃油车来说,无排气管,传动轴等布置,考虑电动车电池包安装特点,前地板采用扁平化设计,更好的满足电池包安装。

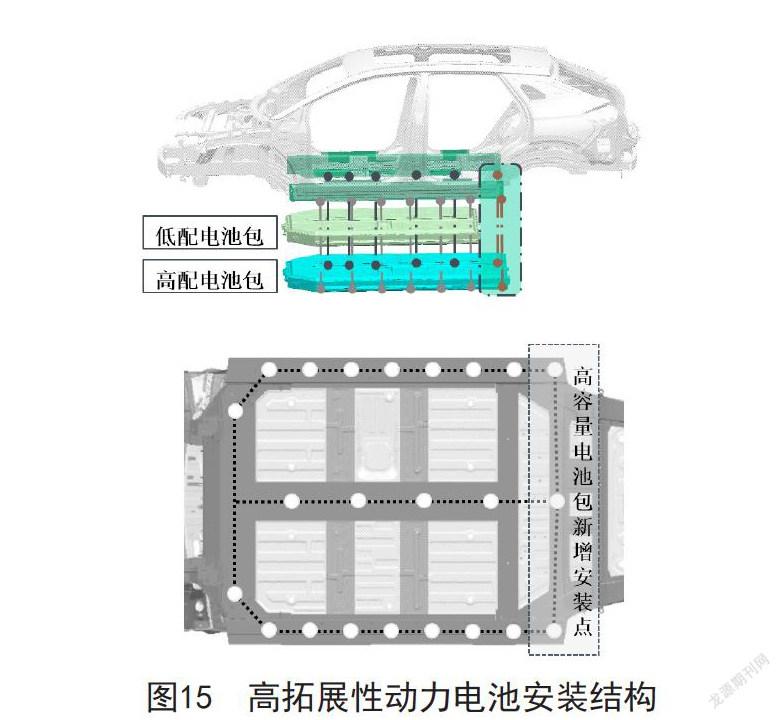

安装于前地板模块正下方的动力电池采用扁平化设计,不同容量的电池包拓展采用X向增加模组实现,而安装点采用纵向布置,安装于车身左右门槛和中通道,安装点不受动力电池模组、车身横梁布置影响,并且车身中通道、门槛采用铝合金挤压型材,不同动力电池包安装点位置的调整只需要更改安装孔机加工程序即可实现。从而达到高拓展性的车身结构(不同轴距/轮距)要求,见图15。

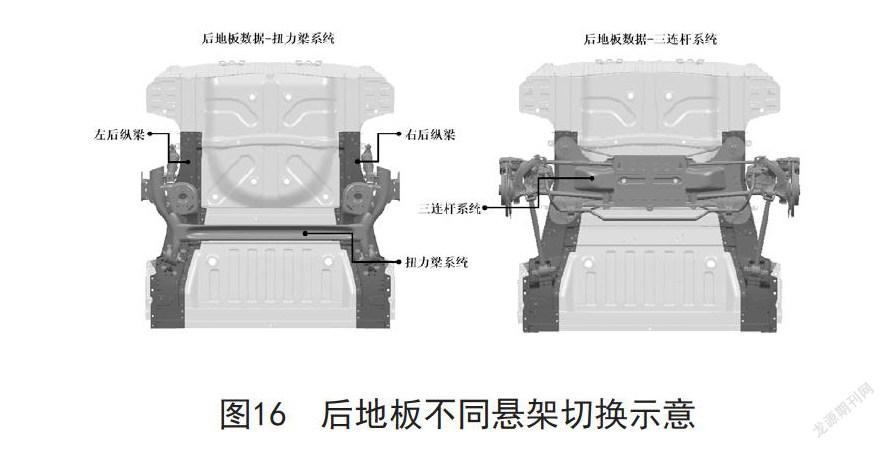

后地板模块拓展中主要涉及到不同后悬结构形式,两驱四驱车型的切换、后悬长度切换等。对于后悬结构,由于后地板采用铝合金结构,后纵梁采用铝合金铸件,因此只能通过切换左/右后纵梁本体来实现,前期平台研究中即考虑扭力梁悬架和三连杆(或多连杆)悬架底盘边界。保证后地板模块主要间隙满足布置间隙要求,通过切换后纵梁来满足不同悬架拓展要求,见图16。

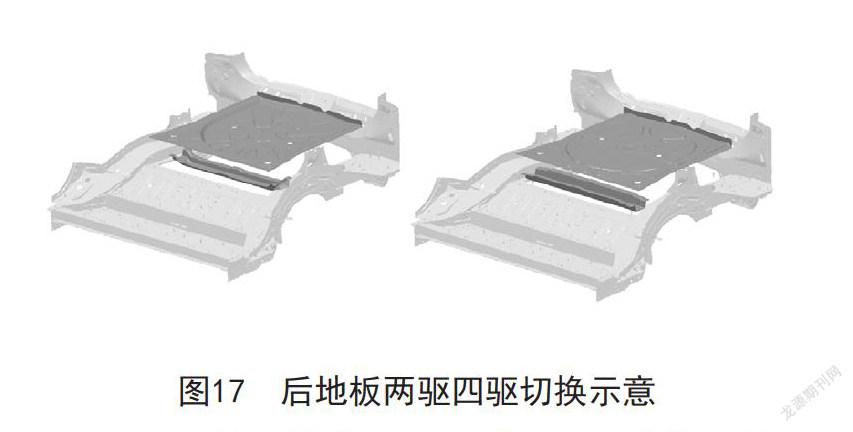

对于EV3平台车型,为满足高性能需求,前期已同步考虑四驱车型定义,针对两驱四驱车型切换,后地板区域需考虑后电机布置影响。为平衡离地间隙与行李箱空间需求。主要有两种方案,第一种方案为:采用同一套后地板结构,两驱车型地板面高度抬高至四驱车型一致,此方案减少了后地板模块数量,降低开发和采购成本,但此方案会牺牲两驱行李箱空间;第二种方案为:采用两套地板,后地板整体结构沿用,通过切换后地板面板和备胎横梁来实现两驱四驱车型的切换,此方案增加了后地板模块数量,但提升了两驱行李箱空间。

本平台架构的后地板两驱四驱车型切换,考虑最大化两驱行李箱空间,采用方案二,即通过切换后地板面板和备胎横梁来实现。如图17深色零件:

GEP 2.0第二代电动车钢铝混合结构车身跨平台架构为全新的钢铝混合(上钢下铝)结构。为最大限度减少生产投入成本,以及综合考虑低成本电动车车型需求,需要保证与GEP 1.0第二代电动车钢制车身平台架构共线生产。通过全新的钢铝车身柔性工厂设计,应用柔性定位系统与快速切换技术,实现6车型钢/铝车身生产工艺1分钟快速切换。同时为适应未来铝合金等轻量化材料的应用,在规划之初同步考虑钢制车身、钢铝混合结构车身生产,预留全铝车身布局空间。目前焊装生产线布局采用钢制下车体线、铝制下车体线两条下车体焊接线,而上车体线和白车身总拼线采用共线形式。见图18:

由于下车体整体采用铝合金材料,为满足白车身总拼时与钢制车身共线生产,通过下车体与上车体连接部位采用钢制材料过渡来实现。而门洞区域和门槛下部区域采用铆接连接,为实现总拼过程中部分连接区域同时存在钢点焊和铆接工艺。首创铆接及点焊切换技术及“钢铝混合”生产线。而总拼中门槛下部区域的流钻螺钉(FDS)连接工艺则在总拼增打工位实现,见图19。从而实现钢铝混合车身与钢制车身的共线生产。

4 总结

本文简述了广汽电动车车身平台架构的发展趋势,提出了新一代电动车钢铝混合车身跨平台架构,此车身架构覆盖从A级到B级车型的模块套件矩阵,详细说明了钢铝混合车身跨平台架构的设计策略、框架定义、材料定义、各模块拓展策略、共线生产策略等,其下车体零件数量相比钢制车身架构减少约46%,重量降低25%左右。在达到高性能、轻量化的同时,最大化提升了乘员空间和布置自由度。

建立了广汽自主的电动钢铝混合结构车身体系架构并实现车型的投产和上市,正逐步取得良好的经济效益。也为后续更多电动车型的开发提供了技术基础,对缩短开发周期,降低开发成本有着重要的意义。

参考文献

[1] 袁焕泉. 车身平台开发与关键技术研究[J].大众汽车,2014,20(8):32-36.

YuanHuanquan. Body platform development and key technology research [J].Popular Auto,2014,20(8):32-36.

[2] 王君,莫冬秀.乘用车开发平台化模块化的浅析和构想[J].装备制造技术,2014,6:154-156.

WANG Jun;MO Dong-xiu.An Analysis and Idea of Modular and Versatile Platform in Automotive Industry[J].Equipment Manufacturing Technology,2014,6:154-156.

[3] 鞠晓锋.车身平台化开发策略研究[J].汽车技术, 2012(2):7-10.

Ju Xiaofeng.Study of Biw Platform Develop Strategy[J]. Automobile Technology 2012,2:7-10.

[4] 沈建东,王镝.车身平台平台架构集成开发应用研究[J].汽车技术,2013,(1):34-37.

Shen Jiandong, Wang Di .Study on Integrated Development and Application of Vehicle Body Platform Architecture[J]. Automobile Technology,2013,(1):34-37.

[5] 杜淮林.浅谈车型架构的规划方法[J].上海汽车, 2008,(5):28-31.

Du Huai lin.Discussion on the planning method of vehicle structure[J].Shanghai Auto,2008,(5):28-31.

[6] 黃向东,陈上华等.高拓展性模块化车身架构的研究和应用[J].汽车工程,2016,9(38):1101-1106.

Huang Xiangdong,Chen Shanghua. Research and Application of Highly Extensible Modular Body Architecture[J]. Automotive Engineering, 2016,9(38):1101-1106.

作者简介

谢锋,硕士研究生,研究方向为车身结构设计与优化。