一种化学退镀技术从电解槽废极板上回收金的研究与应用

2019-09-10蒋旺王建伟李春晖徐广平董广强

蒋旺 王建伟 李春晖 徐广平 董广强

一、生产现状

赤峰柴矿全泥氰化树脂矿浆提金工艺中,载金树脂的解吸电积工艺是采用硫氰酸铵和氢氧化钠作为解吸药剂,在一定的温度下,用该药剂将载金树脂上携带的Au(CN)2—解吸出来,完成解吸工艺过程。解吸后的药剂为贵液,贵液流经电解槽进行电积沉金,完成电积工艺过程。

电解反应原理如下:

阴极板:Au(CN)2— + e = Au + 2CN— 2H+ + e = H2

阳极板:CN— + 2OH— = CNO— + H2O + 2e 2CNO— + 4OH— =2CO2 + N2 + H2O + 6e

4OH— = 2H2O + O2 + 4e

阴极板电解沉积金泥,牢固附着在阴极板上,不容易从阴极板钢网上冲刷脱落,为方便清理阴极板附着的金泥,出金泥前,需要对电解槽阳极、阴极进行反电解工艺操作,即将阳极板、阴极板电源正负极进行互换,因此阳极板、阴极板电化学反应发生交换,使阴极板附着的金泥松散脱落至电解槽底部,同时在阴阳极板表层会在一定程度上电解沉积少量的金。

阴阳极板在使用过程中存在一定程度的电化学腐蚀作用,经10—12个月阴阳极板因腐蚀严重需更换新极板,否则影响解吸电解效率降低,更换下来的极板利用钢丝刷刷洗回收表面附着的阳极腐蚀杂质,极板刷洗干净后送至冶炼室存放,多年来冶炼室内积存极板数量逐渐增加,已成为冶炼室内含金废料处理的难题,期间技术人员通过咨询行业专家以及查阅资料,一直没有找到较好的方法,2017年初技术人员阅读贵金属提取技术方面的期刊,发现利用电镀领域化学退镀技术处理这些废阳极板具有一定的可行性,于是技术人员着手开展可行性探索研究。

退镀技术,是电镀领域中不可避免的一环。其方法主要有两种一种是将退镀零件浸泡在退镀溶液中,其原理是利用化学溶解法将电镀层除去。另一种方法是将退镀零件放在退镀溶液中进行电解,其原理是利用电化学法将电镀层除去。选矿技术人员利用电镀领域退镀技术将电解槽腐蚀废的阳极板浸泡在退镀液中,溶解回收阳极板表面的残留的金。

二、主要研究内容及技术路线

研究制定适用于冶炼室内堆存阴阳极板等含金物料清理回收金的技术措施,根据技术措施制定对冶炼室堆存阴阳极板切实可行清理回收金实施方案,对冶炼室含金物料进行系统清理回收。

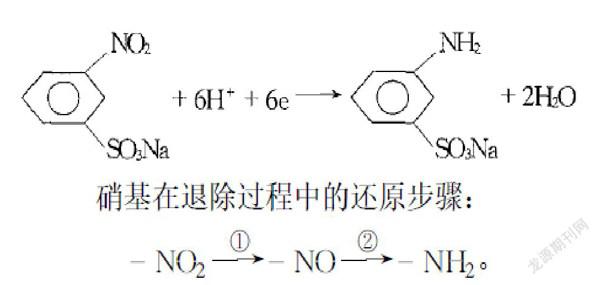

退镀液配置,间硝基苯磺酸钠溶液50—75g/l,氰化钠溶液50—75g/l,配置氰化钠溶液前利用氢氧化钠调整ph>9,防止氰化钠溶解过程中挥发出氰化氢气体,危及人身安全。上述两种溶液混合后加热至80—90℃,利用温度计时刻控制温度,避免温度过高发生爆沸,然后將废阳极板浸泡在退镀液中3—5分钟。间硝基苯磺酸钠中含有一个氧化集团—“NO2”其氧化性比HNO3弱,这一特点使它即可将金属氧化成离子,又不致因氧化性太强而腐蚀基体。

退镀反应基本原理:

阳极反应:Au — 2e = Au2+

为保证实践应用过程顺利进行,首先在实验室开展小型验证性试验。

1、主要仪器设备

序号 试验仪器和设备名称 型号 用途

1 电子天平 JA5001 称量

2 不锈钢盆 2L 配置溶液

3 电炉子 1000W 加热

4 玻璃棒 2XZ-1 搅拌

5 量筒 1000ml 称量

2、主要药剂

按照技术方案,在实验室配置50g/l间硝基苯磺酸钠溶液500ml,氰化钠溶液500ml,将两种溶液倒入不锈钢内,利用电炉子加热至80—90℃,然后后将预先在冶炼切割下来的一小块含金铁板放入退镀液中浸泡3—5分钟,将铁板取出,取退镀液送质检中心后取样化验金品位201.17g/m³。验证利用该技术方案能够将废阳极板上的镀层金分离下来,生产应用可行。

2017年—2018年开展生产实践,在冶炼室内砌制炉灶,上面利用铁板焊制2m³铁槽,上方制作通风罩利用轴流风机通风,以免氰化氢中毒。按照上述技术方案,利用固体氰化钠、间硝基苯磺酸钠和氢氧化钠配制成退镀液2m³,将退镀液加热至80—90℃,然后将冶炼室内废极板放入铁槽退镀液中浸泡,为保证废极板上的金充分溶解,每批次浸泡时间由3—5分钟延长至10分钟,浸泡过的阳极板取出后用清水冲洗干净。本次共计利用退镀液浸泡处理阳极板140块,退镀液品位302.83g/m³。

2018年—2019年在老炼金室拆除在极板清理过程中,首先利用钢丝刷及抛光片清理极板表面附着的含金物料,共计500余块,清理完成后,部分含金物料仍牢固附蚀在极板上与钢网内,利用钢丝刷无法全部清理。通过2017年—2018年退镀工作经验,利用化学试剂间硝基苯磺酸钠加入氰化钠,对极板进行退镀,此方法在实施过程中会产生有毒气体,存在安全隐患。根据该原理,结合低毒环保药剂性质与氰化钠药剂作用机理相同的特点,2018年末利用喜金环保药剂加间硝基苯磺酸钠,制作退镀溶液,取得了与添加氰化钠同样的效果。利用退镀溶液浸泡极板后,通过毛刷轻轻刷洗,附蚀在极板上的金泥,随即分离。

通过退镀方法,2018年—2019年共计回收金泥300.8公斤,合计回收黄金6438.32g。

三、经济效益及社会效益

1、经济效益

(1)2017年—2018年首次利用退镀技术处理废极板,原计划含金退镀液利用活性炭吸附回收金,使用后退镀液较为浑浊不利于用活性炭吸附,本次将退镀液进行自然蒸发晾干,避免加热烘干增加成本。阳极板退镀液烘干固体取样化验品位6750.86g/t,重量133kg,通过退镀液从废极极板上回收黄金133*6750.86=897.86g,根据当时黄金价格270元/克,计算经济效益897.86*270=242422.2元。

本次使用固体氰化钠50公斤(11.11元/公斤),间硝基苯磺酸钠50公斤(19.66元/公斤),氢氧化钠7公斤(4.66元/公斤),煤炭600公斤吨(0.6元/公斤)共计发生成本费用:50*11.11+50*19.66+7*4.66+600*0.6=1931.12元,本次通过化学退镀技术从废阳极板上回收金产生的经济效益为242422.2-1931.12=24.05万元。

(2)2018年—2019年再次利用退镀技术处理废极板,共计从废旧极板上清理回收黄金6438.32克,使用喜金环保药剂250公斤,28元/公斤,间硝基苯磺酸钠100公斤,19.96元/公斤,液体加热使用煤炭600公斤,0.6元/公斤,黄金价格按照290元/克,则本次通过退镀技术从废旧极板中回收黄金产生的经济效益为:6438.32*290-250*28-100*19.86-600*0.6=185.78万元。

综合统计2017年—2019年利用退镀技术处理冶炼室堆存的废极板,共计回收黄金897.86+6438.32=7336.18g,产生经济效益24.05+185.78=209.83万元。

2、社会效益

该项创新设计思路,利用不同领域的技术解决选冶生产问题,为后续冶炼室积存含金废旧板材处理提供技术支持,具有很好的推广应用价值。

参考文献

[1]张婷,王勇,盛广能,吕承凯.电子废弃物中的金属回收技术[J].电子产品可靠性与环境试验,2009年02期