基于华铸CAE模拟优化4寸承接口铸造工艺

2019-09-10华友兵

华友兵

摘要:采用华铸CAE软件对4寸承接口在砂型铸造过程中的流场和凝固场进行数值模拟并进行试验验证,成功地消除了4寸承接口铸件生产过程的缩孔缩松缺陷。模拟结果与实际生产中的情况吻合较好 。结果表明,CAE技术能为工艺方案的评价和改进提供科学的依据,能优化铸造工艺方案,为企业带来显著的经济效益。

关键词:CAE;工艺优化;铸造

0 前言

铸造生产的本质是将金属材料融化成液态金属,再将液态金属浇注进模具型腔内,在模具型腔内凝固成型的一种热加工技术。液态金属进入型腔内进行充型是铸造的第一个阶段。由于金属充型的温度和铸造工艺设计的问题,在这个阶段会产生冷隔、夹杂、气泡等缺陷,而这些缺陷对于产品来说都是致命的。所以,认清楚充型过程原理是获得优良铸件的重要条件。而要明白充型过程并不简单,之前人们对金属充型过程的认知都是建立在长期的实验总结上,对实践经验依赖性很大。随着电子計算机技术的飞速发展,人们的数值模拟液态成型技术越来越重视,自八十年代以来,人们在金属液态成型领域进行了大量的学习研究和探索,在算法的实现、数学模型的建立、计算效率的提高以及工程实用化方面均取得了重大突破[1]。现在金属液态成型技术已经发展到工程应用阶段。使用液态成型技术,铸造生产技术即将从经验生产到计算机模拟论证的自动化生产发展。通过液态成型模拟,人们可以提前预知产品质量,同时降低生产成本,保证铸造产品质量,优化铸造工艺参数,缩短产品试验周期。

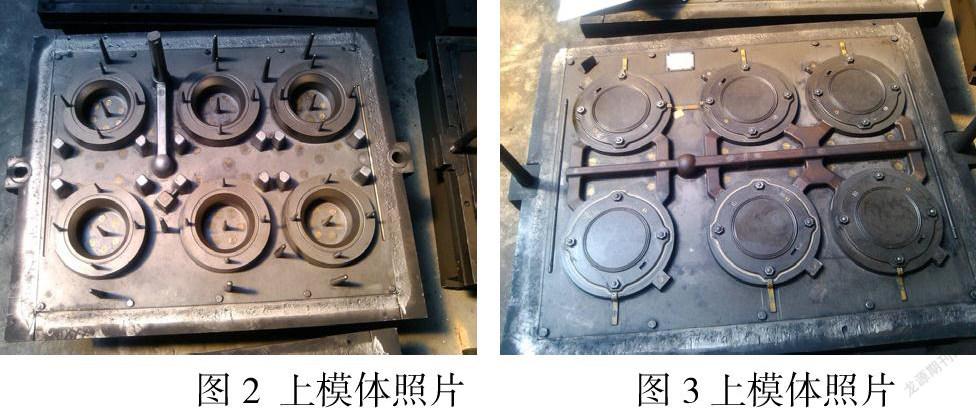

使用传统工艺方法生产四寸承接口,材料为QT500-7铸件,该铸件采用砂型铸造,无砂芯,自动化砂型铸造生产线生产,采用一模6件的金属模具生产。在几轮试模后发现,仍然有大量的冷隔产生。无法满足市场对产品的需求,不仅产品质量没有稳定的保证,而且生产成本很高,无法获取足够的利润。

针对以上出现的情况,先采用华铸CAE软件对该承接口按照原工艺进行数值模拟,找出原工艺的铸造工艺缺陷。在针对原工艺的问题进行工艺模拟优化。华铸CAE工艺模拟结果得出没有问题后,再进行试模。使用这种方法,不仅可以大量缩短模具生产周期,而且可以节省大量试模的材料成本。

1 研究方法

1.1 原铸件铸造工艺分析

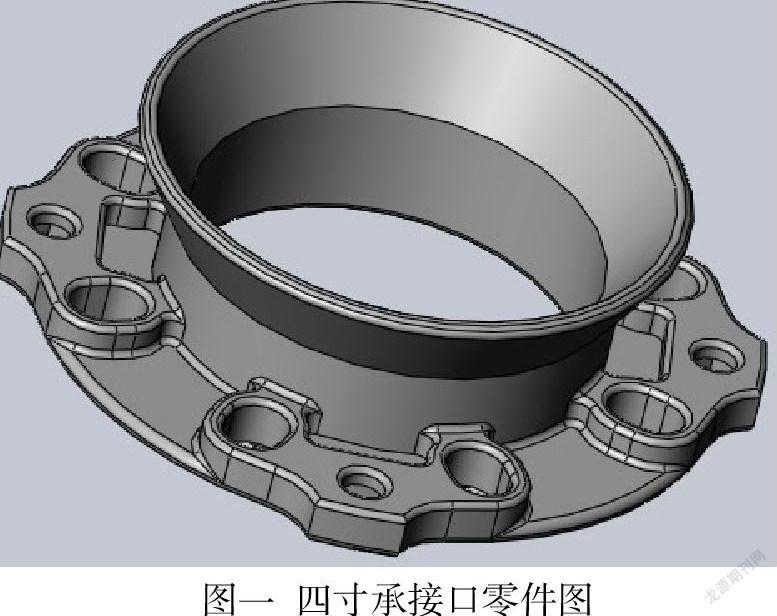

4寸承接口(形状如图一)采用一模6件的砂型铸造方式,采用开放式浇注系统,浇注温度问1460℃。单个铸件质量42.6kg,壁厚薄处为6mm。

原工艺直浇道最小截面大小的直径D=40mm,故直浇道截面A=20*20*3.14=1256mm2。横浇道截面积S=(28+35)*40/2=1260 mm2。内浇道截面积L=40*4.5=180*12=2160 mm2。

原工艺截面积比例:直:横:内=1256:1260:2160=1:1:1.9,內浇口截面积过大,导致充型时,有些內浇口铁水充满,而有些內浇口铁水不足,甚至没有铁水进入,影响充型速度。使得铁水降温过快。

1.2华铸CAE软件分析介绍

使用原来的铸造工艺,对原工艺进行充型的流场和凝固时的温度场进行模拟分析。分析结果如图4和图5。从图4结果可以明显看出由于4寸承接口属于薄壁件,使用原工艺充满型腔后,由于局部铁水的温度已经降低到凝固点以下,失去流动性,当两股冷铁水汇合后,不能完全融合,会产生冷隔。对比图5,模拟结果和实际生产后产品所产生的缺陷位置和类型完全一样。所以,对于华铸CAE软件的分析结果是有很高的参考价值。

1.3研究步骤

使用华铸CAE对4寸承接口进行数值模拟的时候,要分三个步骤来进行:首先是数值模型的建立,使用三维软件对产品工艺进行造型,造型完毕要对三维模型进行处理,将其转化为STL格式,使用华铸CAE软件对STL格式的数值模型进行网格剖分 ;其次是模型计算阶段,这个阶段是我们要输入产品的铸造参数进入华铸CAE ,其中包括产品材料,浇注温度,等等一系列热物性参数。计算模拟产品的温度场和流动场。最后一步是后处理阶段通过对我们计算出的温度场和流场的结果,华铸CAE会以图片和动画的形式直观展示金属充型的过程和成型以后的凝固过程,同时在结果中,可以清晰找出产品成型后的缺陷,包括冷隔、气泡已经缩松缩孔的位置尺寸。为最终制定优良的铸造工艺提供参考。

1.4 承接口工艺改进方案

横浇道从浇口位置分成两股铁水,一股铁水浇两个件,另一股铁水要浇4个件。所以横浇道截面积不能保持完全一致。故要将如图6横浇道分为3部分截面积比例为:1号:2号:3号=1:2:1.5。修改2号横浇道截面积加大一倍,3号浇道加大0.5倍,修改后2好横浇道截面积=(38+29)*45/2=1508 mm2,1号横浇道截面积不变=(28+22)*30/2=750 mm2。3号浇道不影响浇注系统比例。故横浇道截面积=750+1508=2258 mm2。內浇口截面积大小不变为:2160 mm2。修改后浇注系统截面积比例为:直:横:内=2205:2201:2160=1:1:1.05。

2 结果与分析

充型过程中金属流动与传热的模拟与分析是计算机辅助铸造工艺设计与分析(AD/CAE)的重要组成部分。首先,对液态金属在浇注冒口系统和铸造模具中的流动状态进行了模拟分析。通过优化浇注冒口系统的设计,防止浇道内液态金属的吸入,消除流股分离,避免铸件氧化,减少湍流,减少空气进入液态金属的可能性,利用浇注系统挡渣实现多浇道和内浇道内金属。液流的均匀分布可以减轻液态金属对模具的侵蚀和冲击。另一方面,通过模拟分析充型过程中液态金属和模具的温度变化,可以预测冷隔和浇注不足等缺陷,为后续的凝固过程模拟分析提供初始温度场条件。这种模拟计算过程对薄壁铸件的模拟分析更为重要:由于充型过程计算中涉及的控制方程多而复杂,需要求解连续性方程、动量方程和能量方程,并对速度场和压力场进行迭代。极大地计算量大,迭代结果容易发散,加上自由面边界问题的特殊处理,模拟结果困难。实验验证等一系列问题使得填充过程的数值模拟十分困难。

通过对前两个模块的处理,得到了不同时间的铸造流场和温度场的大量数据。基于空时四维空间的场用后处理模块的三维彩色图形表示,并进一步合成成动画。通过充型过程的模拟,可以预测引气和夹杂的数据,充型与传热的耦合计算可以预测浇注和冷隔的不足。通过对凝固过程的模拟,可以判断缩孔、缩松的位置、尺寸和形状,并可以观察到各部位在不同时间的温度变化。使用改进后的浇注系统对优化的工艺进行模拟,其结果如图7,从图中可以看出,当浇注系统优化后,整个铸件都能够顺利充满型腔,并且温度都在凝固点以上,故难以产生冷隔缺陷。

3.结论

利用华铸CAE对铸件凝固过程进行模拟分析,根据图纸和工艺方案进行三维实体造型,生成若干STL格式文件。然后,利用预处理模块的自动网格生成功能,得到铸件、铸件等实体的离散模型。然后由计算处理模块进行流场与温度场的耦合计算。通过耦合计算,得到了结晶器各部位的初始温度,并计算了凝固过程的温度场。通过后处理功能,将计算得到的流场和温度场数据可视化为各种可视化图形、曲线和工艺动画,揭示充型和凝固过程的行为细节,为工艺决策和工艺控制提供可靠的定性和定量依据。

有结果可知,通过软件模拟计算,可以极大地提高铸造工艺开发进程,提高工作效率,节约产品生产成本。

参考文献:

[1]柳百成,铸件凝固过程的宏观及微观模拟仿真研究进展 [J]. 中国工程科学 ,2000,2(9):29-37.

[2]姚真裔 ,曾健 ,顾宝峰.模具 CAD/CAM/CAE集成制造在铸造中的应用[J].铸造技术 ,2003,24(4):280-281.

基金项目:模具设计与制造实训中心(项目编号:2016sxzx050)。