双氧水脱硫技术在硫酸尾气脱硫中的工程应用

2019-09-10吴越

吴越

摘 要:以某锌冶炼厂硫酸尾气脱硫为例,介绍了双氧水脱硫技术在硫酸尾气上的应用。运行数据显示该系统每年双氧水(27%)的消耗量为 1204 t/a,减少了SO2的排放量为1224 t/a,被吸收的SO2被送回制酸工艺,每年可增产100%硫酸937 t/a,实现了环境效益和经济效益的双赢。

关键词:双氧水;脱硫;硫酸尾气。

1 概述

硫酸作为重要的基础化学品,广泛应用于各种工业领域,但我国硫酸产业SO2的排放量达全国SO2总排放量的0.4%[1],生产企业都迫切寻求经济可靠的脱硫技术,加上硫酸尾气含硫量低、较难处理的特性,脱硫技术的发展面臨巨大挑战。目前,各行业研究的脱硫技术有一百多种,但工业应用的只有十多种,主要有石灰石--石膏法、氨法、离子液法、双氧水法等[2]。这些方法各有千秋,需要根据不同的工程条件选取最适宜的脱硫技术。

本文主要以某锌冶炼厂的硫酸尾气脱硫项目为例,讨论双氧水脱硫技术的工艺特点、技术参数等,为有色冶炼的烟气脱硫处理提供参考。

2 项目概况

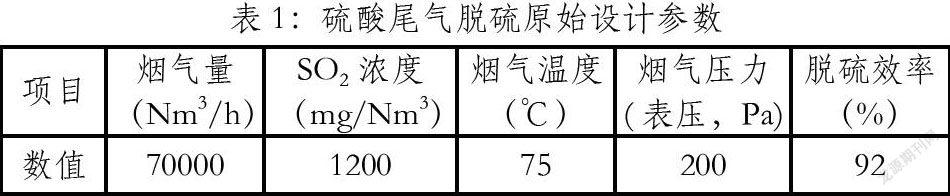

该锌冶炼厂二、三期共年产电锌9万t,副产品硫酸17万t。本脱硫系统待处理的烟气为该锌冶炼厂二、三期硫酸尾气的混合烟气,其基本烟气情况如下表所示:

3 双氧水脱硫工艺

3.1 基本原理

双氧水脱硫是利用双氧水的强氧化性将烟气中的SO2氧化吸收,该过程是单向氧化还原反应,触发迅速、反应彻底,能够很好适应硫酸尾气含硫量不高的特点。理论上对于不同SO2浓度的烟气均可以通过控制双氧水的量来保证脱硫效果,并且双氧水含量越高脱硫程度越高。但在实际运行中,要控制双氧水含量稳定在一个较低水平,一方面由于反应迅速、烟气含硫量不高,提高双氧水过量程度对提高脱硫程度没有明显效果,另一方面过多的双氧水含量意味着增加更多的经济投入。

3.2 系统配置

该脱硫系统包括烟气系统、SO2吸收系统、稀酸储存和双氧水储存四个部分。来自二、三期的硫酸尾气经过混气筒和增压风机进入吸收塔。吸收塔采用玻璃钢材质,φ5.8x16m规格,塔内装有120m3的塑料规整填料,确保双氧水与SO2的充分接触。双氧水氧化SO2产生的稀酸[3]送至制酸车间作稀释水使用。本系统设置一个稀酸储罐进行中间储存,再利用泵将其送至硫酸系统中。由于双氧水需要外购,系统设置了双氧水储罐提供三天的缓冲储量,设置计量泵保证双氧水的定量供给,控制脱硫塔内的双氧水含量。

3.3 技术优势

①工艺简单:双氧水脱硫系统的流程及配置简单,有效的节约投资,减少土地及人力资源占用;②高效可控:双氧水氧化SO2的过程迅速彻底,脱硫效率高,当尾气含硫量波动时,可以通过控制吸收剂的添加量,灵活地适应不同的烟气条件;③资源回收:SO2经过吸收后以稀硫酸的形式被吸收下来,送入制酸系统中,从而实现了硫的回收;④清洁生产:进入系统的尾气、双氧水和工艺水都很干净,因此塔内的污泥量很少,不易产生堵塞。并且该脱硫系统不产生二次污染,符合清洁生产的要求。

4 生产运行与评价

该脱硫系统自2016年7月开始稳定运行至今,图1为其连续三天的生产数据,可以看到硫酸尾气经脱硫系统后,SO2浓度可由1200mg/m3有效控制到90 mg/m3以下,大大地减少了SO2的排放,且该系统操作灵活,可以适应烟气波动。

根据该厂的运行经验,循环液中双氧水浓度控制在约0.2%时系统运行较为经济,而稀硫酸浓度控制在约25%时可以满足该厂硫酸车间对补水的需求。这两个指标可以根据烟气浓度的波动来调节循环液中双氧水含量,在实现脱硫效果的同时降低双氧水的消耗,而稀酸浓度需要根据硫酸车间的补水需求具体控制。

双氧水脱硫系统可以实现副产物的有效利用,该系统每年双氧水(27%)的消耗量为 1204 t/a,减少了SO2排放量为1224 t/a,被吸收的SO2送回制酸工艺,每年可增产100%硫酸937t/a,实现了环境效益和经济效益的双赢。

5 结语

双氧水脱硫技术流程短,效率高,操作简单,考虑到稀硫酸的回收应用,该技术比较适合于硫酸行业使用,可实现清洁生产。从该锌冶炼厂的应用可以看到,系统运行稳定,经济和环境效益明显。但双氧水的安全使用,系统自动化,尾气酸雾控制等方面仍需进一步加强和完善。

参考文献:

[1]唐玉凤,刘超,任吉萍,等.硫酸尾气处理技术现状与趋势[J].四川化工,2012(1):12-15.

[2]曹辉,陈思涛,徐德和,等.过氧化氢脱硫法在硫酸工业尾气处理中的应用[J].硫磷设计与粉体工程,2013(2):41-45.

[3]王祥光.脱硫技术[M].北京:化工工业出版社,2012:73-74.