耐久性仿真试验在直升机上的应用研究

2019-09-10王开山丁惠萍陈大禄

王开山,丁惠萍,陈大禄

(中国直升机设计研究所,江西 景德镇 333001)

耐久性仿真试验是指通过在产品的数字样机上,模拟施加产品在寿命期内所经历的载荷历程,将产品分解到最低约定层次单元,进行应力分析和耗损型失效时间计算,从而找出产品的耐久性薄弱环节,评价产品的耐久性水平。另外,在了解耐久性薄弱环节主要失效机理和敏感应力的基础上,可以指导耐久性设计改进,并可以为确定产品寿命试验方案中的试验载荷类型与施加方式监测参数等提供依据[1]。

由于直升机动力学环境复杂,且动部件和机构件众多,因此存在大量以疲劳磨损等耗损型失效机理为主的机载产品,对于这类机载产品的耐久性分析,目前多以经验法相似产品法等定性分析方法为主[2],缺少定量分析耐久性指标符合性的有效方法。通过耐久性仿真试验,不仅可以在研制阶段定量回答产品耐久性指标,还可以发现产品耐久性的薄弱环节,并指导设计改进,在研制过程中不断提高产品的耐久性水平,并能为产品寿命试验设计提供参考依据。因此,在直升机研制过程中,采取耐久性仿真试验手段进行产品的耐久性分析具有重要意义。

文中在对已有耐久性仿真试验方法进行充分调查研究的基础上,针对直升机研制的工程实际特点,总结出了适用于直升机研制的耐久性仿真试验方法。

1 耐久性仿真试验方法

1.1 一般流程

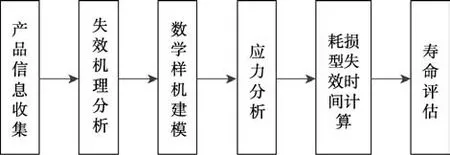

耐久性仿真试验的一般流程主要包括产品信息收集失效机理分析数字样机建模应力分析耗损型失效时间计算和寿命评估等六大步骤,如图1 所示。

图1 耐久性仿真试验一般流程

1.2 产品信息收集

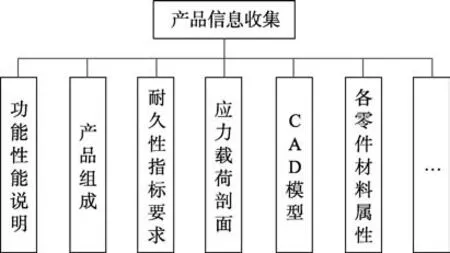

产品信息收集是为了收集耐久性仿真分析所需的全部资料,主要收集内容如图2 所示。其中耐久性指标要求主要包括翻修间隔期和总寿命;常规应力载荷剖面主要包括工作载荷剖面和环境载荷剖面;除此之外还应收集产品安装位置及安装方式等信息。其目的是为后续的失效机理分析数字样机建模应力分析耗损型失效时间计算及寿命评估提供输入。

图2 产品信息收集内容

1.3 失效机理分析

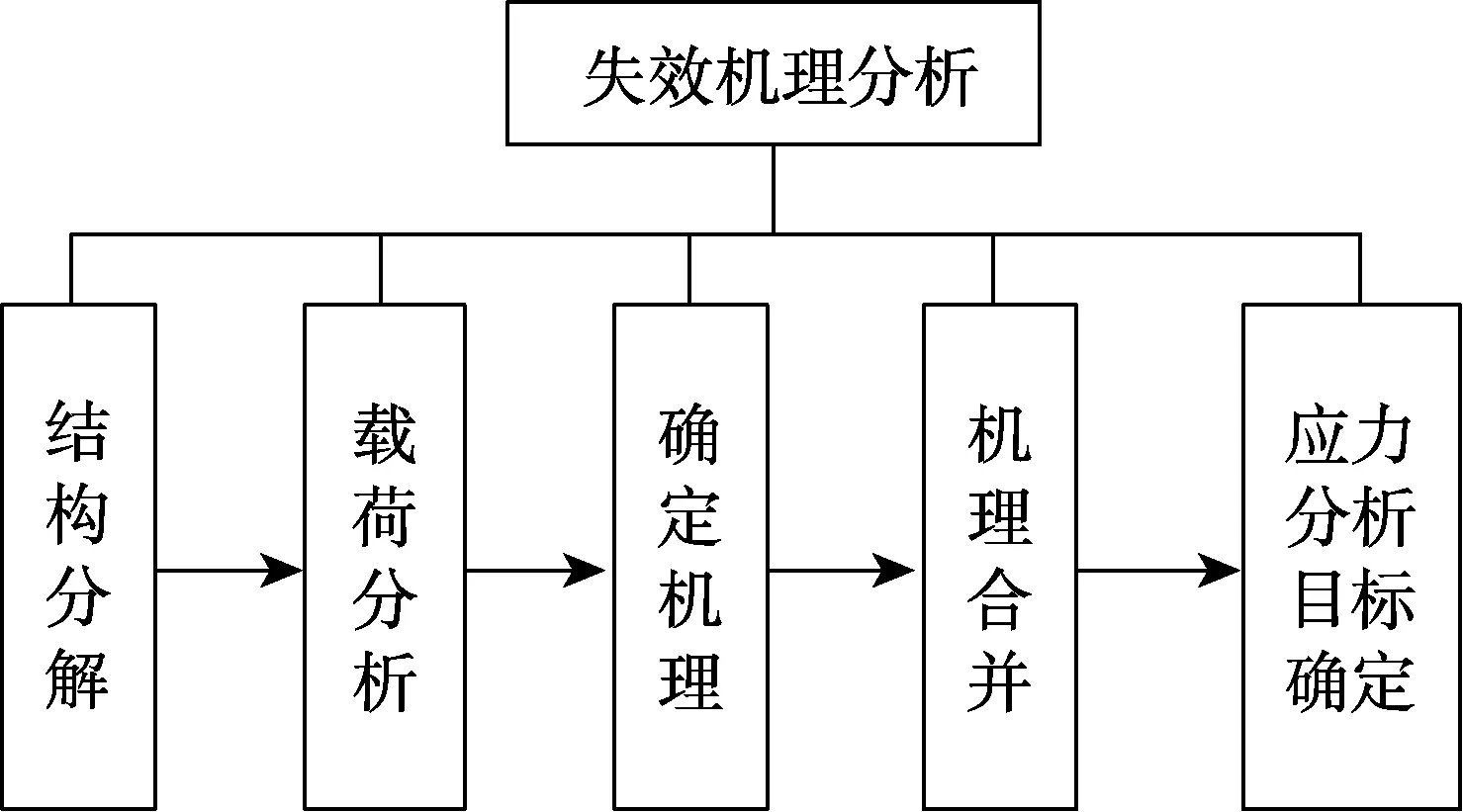

失效机理分析是为了确定产品在全寿命周期内所有可能潜在的耗损型失效机理,进而确定应力分析目标。为数字样机建模应力分析和耐久性指标计算奠定基础。失效机理分析的主要步骤如图3 所示。通过这五个步骤可以得到产品在常规应力载荷谱条件下,每个最低约定层次单元在全寿命周期内所受到的所有载荷类型,每种载荷类型下所有可能出现的耗损型失效机理以及各零件应力分析的目标。

对于零组件较多的产品,要进行结构层次划分,可分为初始约定层次约定层次最低约定层次等。绘制产品结构层次图,最终确定机理分析的最低约定层次。为了规范描述,最低约定层次需采用统一编码来表示,通常用数字001—999 表示。

图3 失效机理分析步骤

对于载荷分析,需分析确定产品全寿命周期内所有可能的工作载荷与环境载荷类型及其作用方式。工作载荷一般有负载力转速压力油温频率和行程等;环境载荷一般有环境温度和振动等。另外,载荷类型也需采用统一编码来表示,通常用字母A—Z 表示。

机载非电产品常见的耗损型失效机理类型主要包括疲劳老化磨损和应力松弛[3]。机理确定可遵循如下原则:当最低约定层次单元受到交变载荷作用时,会存在疲劳机理;当高分子材料受到温度载荷作用时,会存在老化机理;当相互接触的两个最低约定层次单元存在法向载荷和相对运动时,会存在磨损机理;当弹性元件受到恒定温度载荷和预紧力作用时,会存在应力松弛机理。

对于机理合并,主要遵循两条原则:对会引起同一故障模式的机理进行合并;针对具有相对运动的最低约定层次单元,其机理类型多为磨损,在这种情况下,则要进行不同最低约定层次单元的机理合并,并统一为某种机理类型。机理合并之后,在上述单作用统一编码的基础上,进行机理的综合编码,采用数字001—999 和字母A—Z 重叠方式来表示。

对于应力分析目标的确定,主要遵循如下原则:针对疲劳类机理,需先进行结构应力分析,从而为疲劳寿命计算提供输入;针对老化类机理,如泵电机类发热量大的产品,需要建立CFD 数字样机,并进行相应的流体热分析,得到温度场,从而为老化寿命计算提供输入;针对磨损类机理,如果作用力载荷不明确,则需先建立多体动力学模型进行动力学仿真分析,获得零件表面的作用力载荷,从而为磨损寿命计算提供输入;针对电机等具有高速旋转部件的产品,需要建立转子动力学数字样机,并进行相应的动力学分析,从而为疲劳或磨损寿命计算提供输入。根据上述原则,确定各个最低约定层次的应力分析目标,并汇总到应力分析目标汇总表中。

1.4 数字样机建模和应力分析

依据所确定的应力分析目标,在CAD 数字样机的基础上构建各应力分析所需要的数字样机,包括FEA 数字样机(用于结构应力分析振动应力分析)多体动力学数字样机(用于多体动力学分析)CFD数字样机(用于计算流体力学分析)[4-5]。

数字样机建模完成后,进行应力分析。应力分析方法一般包括经验公式法和有限元法,除轴承齿轮等具有专门标准规范推荐的应力计算方法的零组件之外,其余均需使用有限元法开展仿真应力分析。根据所确定的应力分析目标,仿真应力分析主要包括结构应力分析振动应力分析多体动力学分析计算流体力学分析等。

1.5 耗损型失效时间计算

耗损型失效时间计算采用耐久性寿命评估模型计算各最低约定层次单元的耐久性指标,其包含三个部分:构建产品树耗损失效机理模型的选择和失效时间计算。在机理分析的基础上,根据不同的耗损型失效机理选择耗损型失效机理模型[6]。结合产品结构应力分析结果振动应力分析结果多体动力学分析结果以及计算流体力学分析结果,分别输入相应的材料参数结构参数载荷参数阈值参数与剖面信息,利用选定模型计算得各最低约定层次单元的耗损型失效时间[7-8]。

1.6 寿命评估

根据各最低约定层次单元耗损型失效时间的计算结果,利用时间最短原则,确定产品的耐久性指标理论计算值。然后,对照产品耐久性指标要求回答指标的符合性,并确定耐久性薄弱环节。最后,对耐久性薄弱环节提出设计改进建议,并进行回归仿真验证。

2 应用案列

现以某型号直升机主起缓冲装置为例,利用上述耐久性仿真试验方法对其进行耐久性设计分析。

2.1 产品信息收集

按上述信息收集要求收集主起缓冲装置开展耐久性仿真分析所需的全部资料。其中翻修间隔期限为15 000 次起落/3 000 飞行小时/10 年,总寿命为45 000 次起落/9 000 飞行小时/30 年。其余资料不在此一一罗列。

2.2 失效机理分析

依据主起缓冲装置的结构组成工作原理及工作特性等方面的相关信息,按照初始约定层次约定层次最低约定层次对产品进行结构层次分解,确定机理分析的最低约定层次。共分解出1 个初始约定层次15 个约定层次65 个最低约定层次,并对最低层次进行编码。根据结构分解的结果,对每一个最低约定层次进行载荷分析,确定其在全寿命周期内所有可能的工作载荷和环境载荷,并对各载荷进行编码。

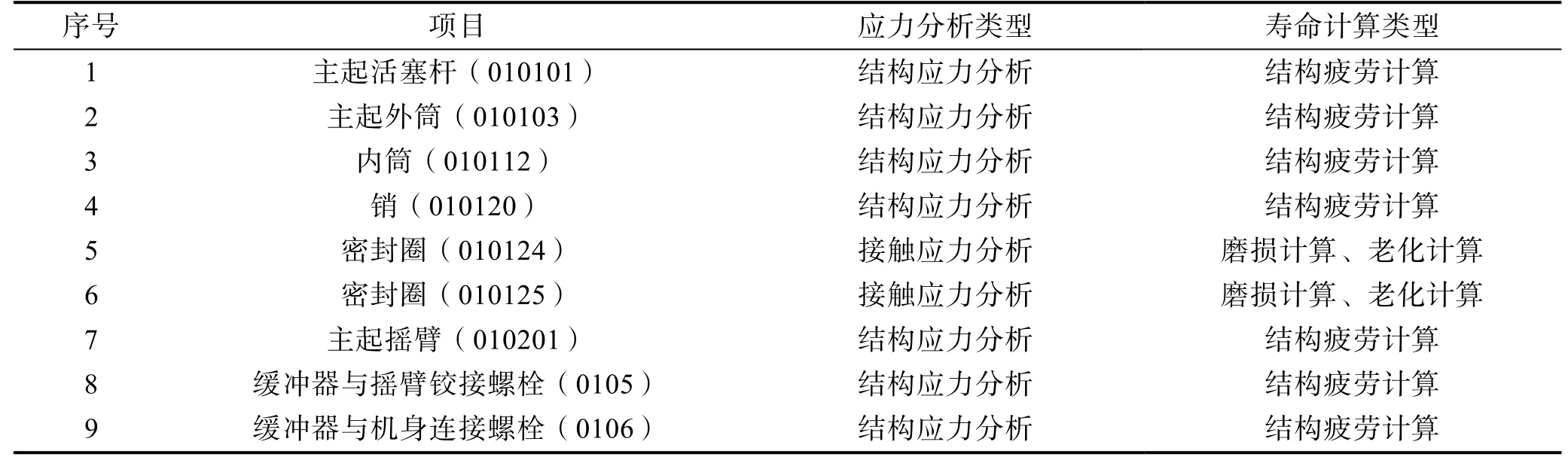

对主起缓冲装置65 个最低约定层次中的疲劳磨损老化等耗损型失效机理进行梳理。进而,按上述机理合并原则对所梳理出的失效机理进行合并,将54 个耗损型失效机理合并为9 个,机理合并结果见表1。

表1 机理合并结果

最后,根据前面机理确定及合并结果,确定此次主起缓冲装置耐久性仿真试验分析目标。其中结构应力分析7 项接触应力分析2 项寿命计算11 项(含结构疲劳计算7 项磨损计算2 项老化计算2 项)。见表2。

2.3 数字样机建模和应力分析

依据表2 所确定的应力分析目标,在主起缓冲装置CAD 数字样机的基础上构建FEA 数字样机,并对各最低约定层次进行结构应力分析和接触应力分析。该产品不涉及多体动力学计算流体力学等分析。

2.4 耗损型失效时间计算

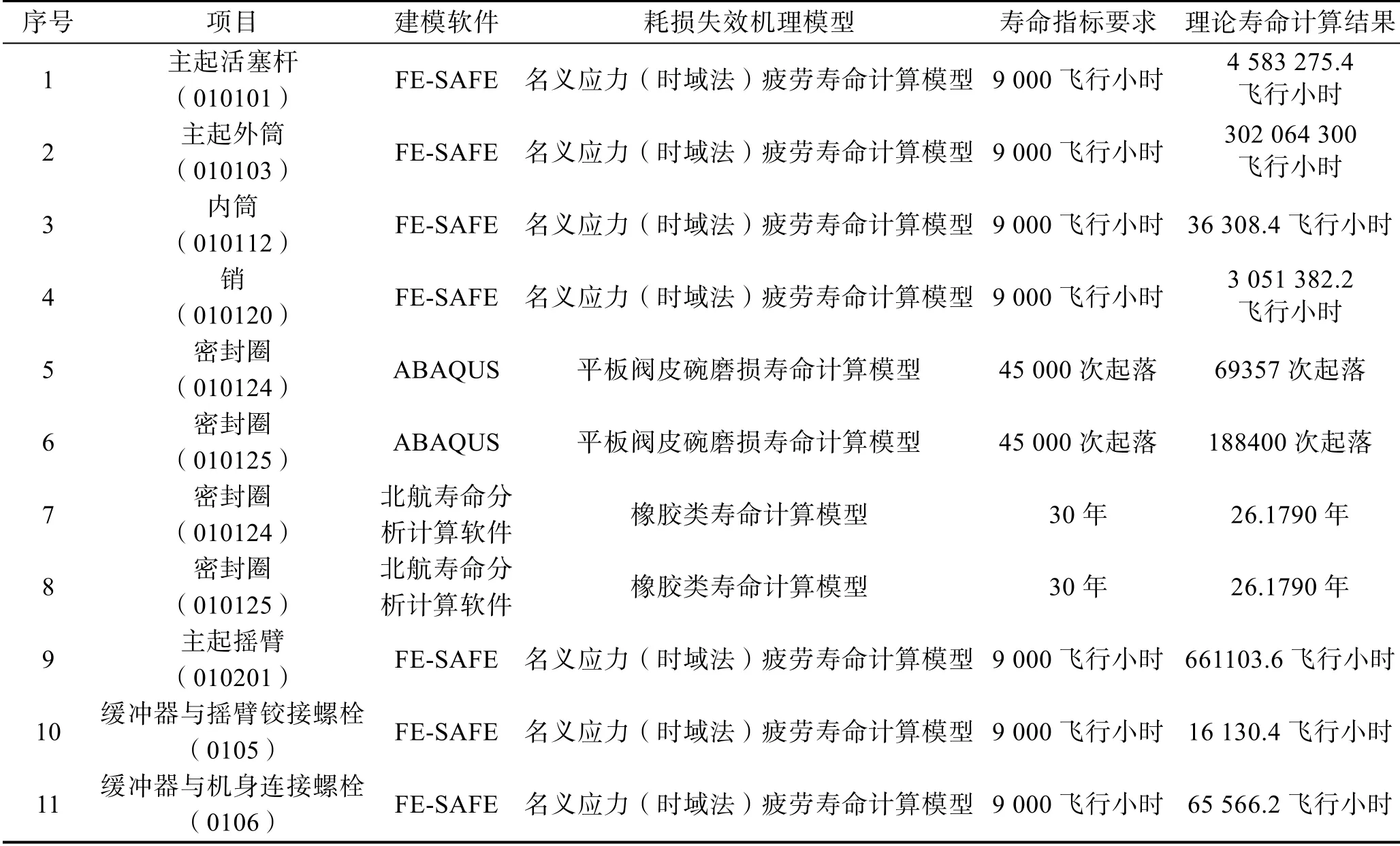

根据不同的耗损型失效机理,选择对应的耗损失效机理模型,结合主起缓冲装置各最低约定层次结构应力和接触应力分析结果,分别输入相应的材料参数结构参数载荷参数阈值参数与剖面信息,利用选定模型计算得各最低约定层次单元的耗损型失效时间。根据主起缓冲装置各失效机理下的失效时间计算结果,按照寿命最小原则,进行理论寿命计算,各最低约定层次理论寿命计算结果见表3。

表2 耐久性仿真试验分析目标

表3 理论寿命计算结果

2.5 寿命评估

由上述耐久性仿真试验结果可知,主起缓冲装置结构疲劳主要集中在活塞杆外筒内筒销摇臂缓冲器与摇臂连接螺栓和缓冲器与机身连接螺栓。其中缓冲器与摇臂连接螺栓所受载荷较大,产生的应力集中现象较为明显,在经历产品工作载荷谱的加载后,其疲劳寿命虽满足总寿命指标要求,但与其他零部件相比,安全系数过小,定义为薄弱环节。针对该薄弱环节,采取了将连接螺栓材料更换为超高强度钢的设计更改措施。螺栓材料更改后,经仿真回归验证,该薄弱环节得到改善。后续寿命试验将该薄弱环节作为重点关注点。主起缓冲装置老化主要集中在橡胶密封圈,密封圈的老化寿命不满足总寿命30 年的指标要求,但远大于翻期间隔期,因此可通过定时翻修进行更换,不需定义为耐久性薄弱环节。

3 结语

文中从直升机型号研制的工程实际需求出发,针对直升机研制特点,提出了适用于直升机机载产品研制的耐久性仿真试验方法,并给出了直升机机载产品开展耐久性仿真试验的一般流程和具体步骤。通过实际案例证明了提出的耐久性仿真试验方法可以有效发现直升机机载产品研制中的耐久性设计薄弱环节,且操作流程和实施步骤简单易行,可以推广到直升机型号研制的实际工程应用中。