KH550改性对微纳纤维素/聚乳酸复合3D打印材料性能的影响

2019-09-10陆颖昭徐军飞陈宇杰王志国马金霞

陆颖昭 徐军飞 陈宇杰 王志国 马金霞

摘 要:为提高微纳纤维素(MNC)与聚乳酸(PLA)复合材料的性能,将分散于二氯甲烷的MNC与溶解于二氯甲烷的PLA 通过溶液共混法进行复合,成功制备了适用于FDM型3D打印机的MNC/PLA复合3D打印线材。采用硅烷偶联剂KH550对MNC进行改性,考察了KH550用量对MNC的晶型结构及对MNC/PLA复合材料断面形态和机械性能的影响,进一步研究了KH550改性MNC对MNC/PLA复合材料3D打印性能的影响。结果表明,溶液共混法制备的MNC/PLA复合3D打印线材可在保持复合材料机械性能的基础上将高含量的MNC与PLA均匀复合;1%用量(相对于MNC绝干质量)的KH550可改善复合材料的界面相容性且复合材料的机械性能最佳;制备的MNC/PLA复合3D打印线材经FDM型3D打印机可成功打印出3D打印产品。

关键词:微纳纤维素;聚乳酸;3D打印;改性;复合材料

中图分类号:TS721;O636.9

文献标识码:A

DOI:10.11981/j.issn.1000-6842.2019.02.14

聚乳酸(PLA)由乳酸聚合而成,是一种常见的高分子3D打印材料。相比于传统的3D打印材料,如金属[1]、陶瓷[2],PLA具有可天然降解的优势,故其在FDM型3D打印中应用广泛[3]。但相比于聚丙烯、聚氯乙烯等可降解塑料高分子或金属、陶瓷等不可降解无机材料,PLA存在价格昂贵、耐热性较差、韧性较差的缺点,且在高温注塑时易缩合发生脆性断裂[4]。纤维素来源广泛且储量丰富,纤维素高聚合度的长链结构使其具备优良的力学性能[5]。纤维素纤维常被作为增强相与塑料高分子物质复合,不仅能提高复合材料的机械性能,而且可降低成本[6-7]。符彬等[8]采用蔗渣纤维增强PLA,当蔗渣纤维用量为30%时对PLA具有良好的增强效果;李新功等[9]将旧报纸中的纤维与PLA混合制备复合材料,提高了废纸的利用率,具有较大的可持续发展价值。目前,较多的研究是利用纤维素纳米纤维(CNF)或木质纤维素纤维增强PLA。Jonoobi 等[10]采用双螺杆挤出法复合CNF与PLA,CNF的添加可有效提高复合材料的拉伸模量和拉伸强度,当CNF的添加量为5%时,复合材料的机械性能最佳。Qu等[11]利用3-(甲基丙烯酰氧)丙基三甲氧基硅烷(MEMO)表面改性CNF(M-CNF)并制备得到M-CNF与PLA的复合材料,M-CNF可提高复合材料的界面相容性,但其制备过程复杂,制备成本较高,M-CNF添加量为1%时,复合材料机械性能最佳。由上可知,CNF因其制备或改性过程复杂而导致价格昂贵,且因其在复合材料中的含量较低而影响增强效果。这2个因素也限制了CNF在增强PLA复合材料方面的应用。相比于CNF,木质纤维的尺寸较大,导致木质纤维和PLA间的界面相容性较差,影响了木质纤维对PLA的增强效果。 Colson等[12]采用挤出和注塑成型的方法制备了较高木质纤维含量的PLA基复合材料,但木质纤维与PLA间的界面相容性较差。硅烷偶联剂KH550常被用于改善纤维素基材料的界面相容性。Wei等[13]利用KH550改性微晶纤维素,并将6%含量的烷基化微晶纤维素与酚醛树脂(PF)复合,制备所得复合材料的冲击强度较纯PF提高了50.3%。Wu 等[14]制备了废旧轮胎胶粉与植物纤维素的复合材料,并采用KH550提高植物纤维素的疏水性,电镜分析表明,KH550的使用有效改善了该复合材料的界面相容性。

本实验以课题组已发表的方法制备得到的微纳纤维素(MNC)[15]和商品PLA为原料,同时为了在保证复合材料各方面性能的前提下尽可能提高MNC在复合材料中的含量,采用溶液共混法制备高MNC含量的PLA基复合材料,采用硅烷偶联剂KH550对MNC改性,以提高MNC/PLA复合材料的界面相容性,并通過双螺杆挤出法制备MNC/PLA复合3D打印线材,并用FDM型3D打印机打印出性能良好的3D打印产品。

1 实 验

1.1 原料及试剂

实验用纤维样品为漂白针叶木浆,山东道欣新材料有限公司;聚乙二醇400(PEG400)及聚乙二醇6000(PEG6000),化学纯,上海凌峰化学试剂有限公司;二氯甲烷(CH2Cl2,DCM),分析纯,南京化学试剂股份有限公司;聚乳酸(PLA),Nature Works2003D,东莞市文亮塑胶原料有限公司;硅烷偶联剂(KH550),南京经天纬化工有限公司。

1.2 KH550改性MNC的制备

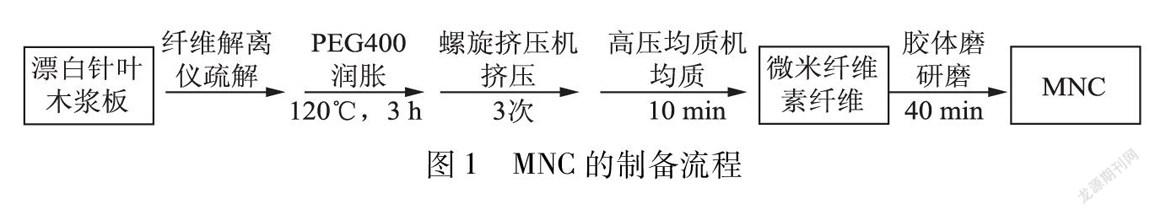

采用本课题组提出的多醇润胀结合机械分散的方法制备MNC[13],具体制备流程如图1所示。利用纤维解离仪将漂白针叶木浆板解离至棉絮状,以浆板/PEG400质量比为1∶5 加入PEG400并将浆板与PEG400混合均匀,在120℃油浴中润胀2 h,利用螺旋挤压机将润胀后的纤维充分挤压3次,挤压后的样品经高压均质机均质处理后再经胶体磨研磨10 min,制得MNC/PEG400分散液。将MNC/PEG400分散液搅拌均匀后,通过抽滤法洗去PEG400,洗净的样品浸入DCM溶液即获得MNC/DCM分散液。将KH550试剂分别按MNC绝干质量的0.5%、1.0%、3.0%、5.0%加入MNC/DCM分散液中,室温下搅拌30 min并静置,获得KH550改性的MNC/DCM分散液。

1.3 MNC/PLA复合材料的制备

将PLA以5%的质量分数充分溶解于DCM溶液中,并与上述搅拌均匀的MNC/DCM或KH550改性的MNC/DCM分散液混合,按MNC为MNC/PLA复合材料绝干质量的10%,混合分散液经50℃旋转蒸发回收DCM溶剂,经干燥制得MNC/PLA复合材料。复合材料经注塑成形,获得哑铃形和长条形的标准试样,用于MNC/PLA复合材料机械性能的测定。

1.4 3D打印线材的制备及3D打印产品的打印

将颗粒状的MNC/PLA复合材料通过HAAKE MiniCTW双螺旋挤出机,在挤出温度190℃、挤出模具孔径为1.75 mm的条件下,制备得到3D打印线材。本实验采用Z-603S FDM型 3D打印机(深圳市极光尔沃科技有限公司)打印3D打印产品,3D打印机预设参数为:喷头温度190℃、热床温度60℃、打印速度20 g/min、填充密度0.4 mm、叠加精度0.2 mm、喷头直径0.2 mm。

1.5 MNC/PLA复合材料的性能表征

采用UTM6503型电子万能试验机(深圳三思纵横科技股份有限公司)分别测量经注塑成形获得的哑铃形和长条形MNC/PLA复合材料的拉伸强度、弯曲强度和断裂伸长率;采用FEI Quanta型扫描电子显微镜分析样品微观形态;采用美国BRUKER的FI-IR360红外光谱仪检测复合材料的红外光谱特性;采用组合型多功能水平X射线衍射仪(Ultima-IV, Rigaku,日本)检测复合材料晶型变化。

2 结果与讨论

2.1 MNC的制备及其在DCM中的分散性能

在先前报道中,纤维素与PLA的复合多采用熔融共混法。邓长勇等 [16]采用熔融共混法复合酯化纤维素和PLA;程一飞[17]采用熔融共混法结合双螺杆挤出法复合PLA和脱水乙酸丙酸纤维素。然而,通过熔融共混法获得的纤维素/PLA复合材料中,纤维素的含量有限,且纤维素与PLA通过熔融共混法很难实现较好的均一复合。这2个因素也限制了纤维素在增强PLA复合材料领域的应用。本研究通过PEG润胀结合机械挤压制备MNC,并通过溶剂置换实现MNC分散于DCM,采用溶液共混法制备高MNC含量的PLA基复合材料(见图2)。纤维素纤维经PEG400充分润胀后,通过螺旋挤压机的高强度挤压作用使疏解的纤维被横向分丝,从而增强了纤维素纤维对PEG400的吸液性,使纤维素纤维更加充分润胀,经均质机均质处理或胶体磨研磨分散得到更小直径、更大长径比的微纳米级纤维素纤维。

对比图2(a)和图2(b)可以看出,通过高强度螺旋的挤压作用及高速均质处理,微米纤维素纤维从浆板纤维束中分离出来。由于纤维素表面存在大量的羟基,氢键作用很强,所以纤维素纤丝相互交织成网状缠结结构,甚至部分纤维素纤丝相互搭接在一起,形成纤丝聚集体。PEG400作为润胀剂,可在120℃油浴中将纤维素纤维充分润胀。随后的高强度机械挤压,可使PEG400进一步润胀更细小的纤维。这样可减少后期使用均质机均质处理或胶体磨研磨分散纤维的时间,从而降低机械法制备MNC的能耗。从图2(c)和图2(d)可以看出,微米纤维素纤丝在进一步经过胶体磨研磨后,原来完整的纤维素纤丝被再次横向剥离,形成MNC,直径分布在500 nm~10 μm。

PEG400不仅可作为纤维素的润胀剂,而且可作为其分散剂。PEG400和纤维素具有较好的相容性,纤维素在PEG400中可以很好地分散,不易发生团聚现象(见图2(e))。溶剂置换法是制备分散液的常用方法,可用于制备细菌纤维素纳米晶须分散液[18]等。将已制备好的MNC/PEG400分散液与适量DCM溶液均匀混合,经抽滤法去除含有PEG400的混合液。所形成的MNC滤饼经DCM多次浸泡并抽滤除去液体,可实现DCM对PEG400完全置换。因PEG400和纤维素具有更好的相容性,DCM又与PEG400完全相容,在置换过程中有效地阻碍了MNC相互团聚。将置换后的滤饼浸入DCM溶液,机械搅拌并均质处理,获得MNC/DCM分散液(见图2(f))。采用溶剂置换法将均匀分散于DCM的MNC与充分溶解于DCM的PLA混合,使MNC与PLA完全均匀复合,通过旋转蒸发回收大部分DCM及干燥少量多余的DCM可得到混合均匀的MNC/PLA复合材料。本实验采用溶液共混法有效解决了传统的熔融共混法中纤维素与PLA复合材料混合不均一的问题。

2.2 KH550 对MNC的改性及其对MNC/PLA复合材料性能的影响

通过溶液共混法虽能使MNC与PLA混合非常均一,但MNC表面因具有大量的羟基而具有亲水性,导致其与PLA界面相容性较差,所以MNC表面的疏水性改性就显得尤为重要,而改善疏水性很容易破坏纤维素的结晶区,从而导致MNC强度下降,因此需要高效快速對MNC进行化学修饰而不破坏纤维素结晶区的方法。本研究采用硅烷偶联剂KH550对MNC进行表面修饰,KH550的硅烷基团可将MNC表面的羟基硅烷化,提高MNC的疏水性,有利于其与PLA更好地复合,从而改善MNC与PLA间的界面相容性。

图3为经1%用量(相对于MNC绝干质量)KH550改性前后MNC/PLA复合材料FT-IR谱图及KH550改性前后MNC的XRD谱图。从图3(a)可以看出,与改性前的MNC/PLA复合材料相比,KH550改性后的MNC/PLA复合材料在2850 cm-1附近出现一个较大特征峰,说明MNC表面的羟基与KH550发生偶联作用,形成羟基缔结峰。MNC/PLA复合材料中,PLA的羧基伸缩振动峰均由1680 cm-1向低波数方向移动了30 cm-1,且均伴随谱带变宽,说明MNC及KH550改性后的MNC中的羟基均与PLA的羧基存在强烈氢键作用,MNC与PLA的界面相容性有所提高。KH550改性后的MNC的羟基峰强度低于KH550改性前MNC,说明MNC中的大部分羟基已被KH550烷基化改性。由上可知,1%用量的KH550可有效改善MNC与PLA间的界面相容性。由图3(b)可知,KH550改性并未使MNC的晶型产生明显变化,即KH550未破坏MNC的晶型结构。

在MNC/DCM分散液中分别加入不同用量的KH550,搅拌并静置后采用溶液共混法制备KH550改性的MNC/PLA复合材料。图4为KH550改性的MNC与PLA复合材料的各项机械性能随KH550用量变化的曲线图。由图4可知,KH550用量对MNC/PLA复合材料机械性能的影响显著,随着KH550用量的增加,复合材料的弯曲强度和拉伸强度均呈先提高后降低的趋势,而断裂伸长率则呈现先轻微降低再提高,之后又降低的趋势。当KH550用量为0.5%时,复合材料的断裂伸长率略有下降。MNC烷基化改性的程度不够,仍有一部分MNC还未与KH550反应,疏水性未得到改善,因此,复合材料的界面相容性仅是部分的改善。当KH550用量增至1.0%时,复合材料的各项机械性能均达最佳。而继续增加KH550用量,复合材料的各项机械性能均呈降低趋势,主要的原因是过量的KH550会使MNC自身之间形成絮团,影响相互之间的复合,从而导致复合材料机械性能降低。

图5为1%KH550改性前后的MNC/PLA复合材料的断面SEM图。从图5(a)可以看出,未改性的MNC/PLA复合材料断面中MNC与PLA界面分离较明显,在不平整的断裂面能清楚看到纤维;而图5(b)中,KH550改性后的MNC与PLA之间相互融合,明显无单根纤维存在,而是呈现出MNC与PLA是融合的材料,说明KH550的改性提高了MNC与PLA之间的界面相容性。此外,改性后复合材料在断裂时方向性明显,断裂时并不能看到直接断裂,而是向一个方向拉长后断裂,说明材料的断裂伸长率得到了较大的提高。相比之下,未改性的MNC/PLA复合材料的断裂无方向性且断面粗糙。

2.3 3D打印线材的制备及产品打印

本研究制备的MNC/PLA 复合3D打印材料可应用于FDM型 3D打印机,主要是通过线材实现的。为了测试本研究制备的MNC/PLA复合材料的3D可打印性,采用HAAKE MiniCTW双螺旋挤出机在190℃条件下将MNC/PLA复合材料挤出制备成3D打印线材(见图6(a))。此线材由经过1% KH550改性的MNC和PLA组成,力学性能和熔体流动性能较好。为了突出本实验产品应用于3D打印的潜力,课题组建立了多样的3D打印模型,采用本实验制备的材料进行打印,可制得各式各样的3D打印产品。将线材缠绕在3D打印机预制滚筒上,调节3D打印机的参数,主要参数有喷头温度、热床温度、打印速度、填充密度、叠加精度、喷头直径等。MNC/PLA 复合3D打印线材满足了FDM型 3D打印机的打印要求,可以打印出3D打印产品 (见图6(b))。纤维素和PLA都是自然界中可生物降解的材料,这也是一个非常环保的复合材料组合。此外,研究发现,MNC/PLA复合材料通过3D打印后得到的产品具有轻密度、完全防水的优点。因此,本研究产品有望被应用于3D打印家具行业,实现废弃木材、麦草、甘蔗渣等的再利用并作为家具的原材料,为纤维素以及木质纤维素的高值化利用提供新思路。

3 结 论

为提高微纳纤维素(MNC)与聚乳酸(PLA)复合材料的性能,将分散于二氯甲烷的MNC与溶解于二氯甲烷的PLA 通过溶液共混法进行复合,并成功制备了适用于FDM型3D打印机的MNC/PLA复合3D打印线材。采用硅烷偶联剂KH550对MNC进行改性,考察了KH550用量对MNC的晶型结构以及对MNC/PLA复合材料断面形态和机械性能的影响,进一步研究了KH550改性MNC对MNC/PLA复合材料3D打印性能的影响。

3.1 纤维素经过PEG400润胀结合高强机械挤压后再经胶体磨研磨,成功制备了直径分布在500 nm~10 μm的MNC,经过溶剂置换实现了MNC在DCM中的均一分散。

3.2 相比于熔融共混法制备复合材料,溶液共混法能使更多的MNC与PLA均匀复合,并利用KH550提高了复合材料的界面相容性,KH550用量为1%(相对于MNC绝干质量)时,复合材料界面之间相互融合,无单根纤维存在,断裂时向一个方向拉长后断裂,且复合材料的机械性能最佳,呈现出MNC与PLA是融合的材料。

3.3获得的MNC/PLA复合材料经双螺杆挤出法可制备得到性能较好的3D打印线材,满足了FDM型 3D打印机的要求,可以打印出3D打印产品,为绿色3D打印材料的研究提供了新思路。

参 考 文 献

[1]Zeng G, Han Z, Liang S, et al. The applications and progress of manufacturing of metal parts by 3D printing technology[J]. Materials China, 2014(6): 376.

曾 光, 韩志宇, 梁书锦, 等. 金属零件3D打印技术的应用研究[J]. 中国材料进展, 2014(6): 376.

[2]Zhang A, Yang S, Song H, et al. Discussion on 3D printing techno-logy of ceramic materials[J]. Foshan Ceramics, 2017(7): 19.

張艾丽, 杨尚权, 宋慧民, 等. 陶瓷材料3D打印技术探讨[J]. 佛山陶瓷, 2017(7): 19.

[3]Jin Z, Jin Y, Zhou M, et al. Research of processing property of PLA materials for 3D printing based on FDM[J]. China Plastic Industry, 2016, 44(2): 67

金泽枫, 金杨福, 周 密, 等. 基于FDM聚乳酸3D打印材料的工艺性能研究[J]. 塑料工业, 2016, 44(2): 67.

[4]Petersson L, Kvien I, Oksman K. Structure and thermal properties of poly(lactic acid)/cellulose whiskers nanocomposite materials[J]. Composites Science & Technology, 2007, 67(11/12): 2535.

[5]Klemm D, Heublein B, Fink H, et al. Cellulose: fascinating biopolymer and sustainable raw material[J]. Cheminform, 2005, 44(22): 3358.

[6]Fortunati E, Luzi F, Puglia D, et al. Investigation of thermo-mechanical, chemical and degradative properties of PLA-limonene films reinforced with cellulose nanocrystals extracted from Phormium tenax, leaves[J]. European Polymer Journal, 2014, 56(7): 77.

[7]Christ S, Schnabel M, Vorndran E, et al. Fiber reinforcement during 3D printing[J]. Materials Letters, 2015, 139: 165.

[8]Fu B, Zheng X, Pan Y, et al. Preparation and properties of bagasse fiber-reinforced PLA composites[J]. Transactions of China Pulp and Paper, 2015, 30(3): 36.

符 彬, 鄭 霞, 潘亚鸽, 等. 蔗渣纤维增强聚乳酸复合材料的制备及性能分析[J]. 中国造纸学报, 2015, 30(3): 36.

[9]Li X, Zheng X, Wu Y. Effect of alkali treatment on mechanical properties of waste newspaper recycled fibers/polylactic acid composites[J]. Transactions of China Pulp and Paper, 2012, 27(3): 48.

李新功, 郑 霞, 吴义强. 碱处理对旧报纸纤维/聚乳酸复合材料力学性能的影响[J]. 中国造纸学报, 2012, 27(3): 48.

[10]Jonoobi M, Harun J, Mathew A P, et al. Mechanical properties of cellulose nanofiber (CNF) reinforced polylactic acid (PLA) prepared by twin screw extrusion[J]. Composites Science & Technology, 2010, 70(12): 1742.

[11]Qu P, Zhou Y, Zhang X, et al. Surface modification of cellulose nanofibrils for poly(lactic acid) composite application[J]. Journal of Applied Polymer Science, 2012, 125(4): 3084.

[12]Colson J, Kovalcik A, Kucharczyk P, et al. Reinforcement of poly-lactic acid with spray-dried lignocellulosic material[J]. Bioresour-ces, 2016, 12(1): 1112.

[13]Wei C, Zeng S, Huang S, et al. Preparation and properties of sisal fiber cellulose microcrystal reinforced phenol-formaldehyde resins composites[J]. Acta Materiae Compositae Sinica, 2013, 30: 306.

[14]Wu W, Zuo H. Used tire rubber powder/plant cellulose composites treated with coupling agent[J]. Cellulose, 2016, 23(3): 1.

[15]Wang Z, XU J, Lu Y, et al. Preparation of 3D printable micro/nanocellulose-polylactic acid (MNC/PLA) composite wire rods with high MNC constitution[J]. Industrial Crops & Products, 2017, 109: 889.

[16]Deng C, Zhang X. Preparation and characterization of PLA/esterified cellulose composites[J]. China Plastics, 2009(7): 18.

邓长勇, 张秀成. 聚乳酸/酯化纤维素复合材料的制备与表征[J]. 中国塑料, 2009(7): 18.

[17]Cheng Y. Study on blending of polylactic acid/cellulose acetate propionate composites[J]. Shandong Industrial Technology, 2015(3): 29.

程一飞. 聚乳酸/乙酸丙酸纤维素复合材料共混研究[J]. 山东工业技术, 2015(3): 29.

[18]Blaker J J, Lee K Y, Mantalaris A, et al. Ice-microsphere templating to produce highly porous nanocomposite PLA matrix sca-ffolds with pores selectively lined by bacterial cellulose nano-whiskers[J]. Composites Science & Technology, 2010, 70(13): 1879.

Effect of KH550 on Properties of PLA Based 3D Printing Wire with High MNC Content

LU Yingzhao XU Junfei CHEN Yujie WANG Zhiguo* MA Jinxia

(College of Light Industry and Food Engineering, Jiangsu Co-Innovation Center of Efficient Processing and

Utilization of Forest Resources, Nanjing Forestry University, Nanjing, Jiangsu Province, 210037)

(*E-mail: wzg@njfu.edu.cn)

Abstract:In this study, the micro-nanocellulose(MNC) dispersed in dichloromethane was mixed with polylactic acid (PLA) dissolved in dichloromethane by solution mixing method. The advantages of the composite materials prepared by solution mixing method compared with the melt blending method were analyzed. Further, MNC was modified with silane coupling agent (KH550) to improve the interface compatibility of the composite. The effects of the KH550 amount on the crystal structure of cellulose and the morphology as well as mechanical properties of the composites were investigated. The modified composite material was extruded by twin screw to prepare a wire suitable for FDM type 3D printing. The results showed high content MNC could be mixed with PLA evenly without reducing the mechanical performance of the compo-site when MNC/PLA composite 3D printing wire was prepared by solution mixing method. 1%of KH550 (on over dried MNC) could effectively improve the interface compatibility of the composite.

Keywords:MNC; PLA; 3D printing; modification; composites