某重型商用车排气后处理器支架优化设计

2019-09-10姜育开

【摘 要】在重型商用汽车的零部件设计开发过程中,零部件的结构和布置会影响其性能的稳定性和整车的产品可靠性,合理的产品结构可以提高车辆的整体质量,减少客户的损失。本文通过对失效的零部件产品进行分析,结合相关的CAE分析理论和知识,对零部件的结构进行优化设计,从而达到提高产品性能的目的。

【关键词】重型商用汽车;零部件;结构;CAE;失效

近年以来,随着重型商用车的逐步发展,消费者对其相关的性能要求也越来越高,节油环保、轻量化、高可靠性和高颜值等逐渐成为用户看中的选择点。因此,如何保证产品的高可靠性,成为商用车整车厂必须要重点研究的方向。本文通过对以往的零部件失效案例进行分析,运用CAE分析等手段,对其进行优化,通过相关的试验手段,对零部件进行检验验证,以保证零部件的高可靠性。

一、问题描述

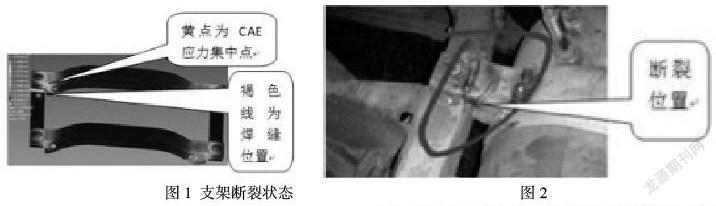

某商用车后处理器的支架在可靠性坏路试验验证时出现断裂(如图1)的现象。经过对断裂实物进行结构分析;零部件在开裂的部位存在结构不合理和制造加工不合理等问题。在应力集中的部位,制造加工时未按要求倒圆角,同时应力集中的部位过于靠近加工倒圆角的位置和焊缝结束点,当加工和焊接有缺陷时,极易造成断裂,影响车辆的可靠性。

二、整改分析

通过对失效断裂的支架实物进行核查和CAE分析,支架断裂的位置为CAE分析的最大受力点(见图2)。根据《汽车零部件振动试验方法》,在7G最大加速度的CAE分析条件下,最大受力位置的应力值却可以满足最大的应力要求。在此情况下,分析时不可只单看最大受力值是否满足要求,此时实物的加工状态和焊缝结束点的位置应成为最主要的考量点。

综合以上分析可知:1、最大应力点需要分布在规则的区域,不可分布于加工倒圆角区域;2、焊缝结束点的位置不可位于支架失效断裂的位置和最大应力点的位置。

三、优化设计

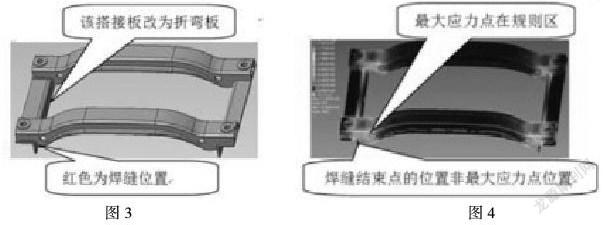

对该支架的长方形搭接板子零件进行优化,改为折弯板(见图3),此时焊缝结束点的位置已经不再是倒圆角的位置、上次的断裂位置及最大应力点位置。同时进行有限元CAE分析,检验最大应力点是否在规则的区域范围(见图4):

通过CAE分析可知:在更改了焊缝位置和将搭接板改为折弯板之后:1、最大应力点的位置已经分布在规则的区域;2、焊缝结束点的位置已经不位于支架失效断裂的位置和最大应力点的位置。最大应力值也满足要求,此时CAE分析的结论满足整改要求。

四、试验验证

在CAE分析满足整改要求后,需对改进的支架进行台架试验,参照Q/LQB C-93-2011《汽车零部件振动试验方法》:

振动的加速度和试验的时间要求:1、加速度:上下方向按±70m/s2,前后、左右方向按±45m/s2;振动时间:上下方向4小时;前后和左右方向各2小时。

2、共振点检测及试验:按装车要求安装好试验样件,然后进行共振点检测,如有共振则在共振点频率进行振动试验;

3、无共振点试验:如无共振点振动频率按33Hz进行振动试验。

在经过台架试验之后,该改进的支架无明显裂痕和变形等现象。台架试验满足零部件振动试验要求。

改进的支架需在相关车型上小批装车验证:将该支架在50台相关车型上装车使用,运行使用一年,无明显售后断裂的反馈。至此可知,支架可以满足高可靠性的要求。

五、结束语

本文通过对失效的零部件进行实物分析,最后发现支架的结构不合理、焊缝不合理和制造加工不合理是导致支架断裂失效的直接原因,找出了问题所在。并通过CAE分析手段,得出如何改進支架和支架改进后是否满足改进的要求。再通过相关的试验手段验证改进后的支架,得出设计一个高可靠性零部件的相关方法和验证方法,具有一定的参考价值。

参考文献:

[1]曾攀。有限元分析及应用[M].北京:清华大学出版社,2004;

[2] Q/LQB C-93-2011《汽车零部件振动试验方法》;

[3]成大先.机械设计手册[M].北京:化学工业出版社,2004.

作者简介:

姜育开(1987-),男,广西贵港人,助理工程师,本科,研究方向:商用车排气系统。

(作者单位:东风柳州汽车有限公司)