空气弹簧磁流变悬架系统电子控制单元设计

2019-09-10李其基滕利卫严天一孙富权

李其基 滕利卫 严天一 孙富权

摘要: 为开发一款电控空气弹簧磁流变悬架系统电子控制单元,本文建立电控空气弹簧磁流变阻尼器的理论模型,根据模型确定电控单元的控制变量,以飞思卡尔汽车级微控制器XDT512为核心芯片,开发了由单片机最小系统、组合阀控制模块、电流驱动器模块、电动气泵控制模块、电源模块、车速信号调理模块、模拟量输入模块和CAN通信模块等组成的电控空气弹簧磁流变悬架系统电子控制单元,并对电子控制单元的电流驱动器模块进行相关实验。实验结果显示,电流驱动器模块PWM控制信号的占空比与励磁电流呈较好的线性关系,动态响应时间短且精度高,能够快速实现阻尼力的无级调节。本文设计的电子控制单元能够对空气悬架系统实现良好的控制,具有广阔的应用前景。

关键词: 电控空气弹簧磁流变悬架系统; 电流驱动器模块; 电子控制单元; 减振器示功机

中图分类号: TH12; U463.33+4.2 文献标识码: A

悬架系统是现代车辆的重要组成部分,一般由弹性元件、减振器和导向机构组成,能够传递作用在车桥(车轮)与车架(或承载式车身)之间的力和力矩,吸收和缓冲车辆在不平路面行驶时产生的冲击和高频振动,显著提高了车辆平顺性[12]。磁流变阻尼器是一种基于磁流变液的装置,具有调节范围宽、能耗低、响应速度快等优点[3]。为控制磁流变阻尼器的非线性特性,W.M.BAIG等人[4]设计出系统控制器和阻尼控制器,相比于被动悬架和传统比例积分微分(proportion integration differentiation,PID)控制磁流变阻尼器悬架系统,其悬架性能得到明显改善;M.ZEINALI等人[5]采用磁流变阻尼器和模糊PID控制器并行结构,对1/4车辆悬架系统进行建模,该控制系统具有较好的鲁棒性;寇发荣[6]开发了磁流变减振器半主动悬架系统动力学模型及其模糊时滞控制器,开展了相关仿真与台架实验,与传统被动悬架相比,车辆平顺性明显提升;黄俊明等人[7]研究了车身高度调节过程中电控空气弹簧内部的非线性动力学过程,建立了高度调节过程中空气弹簧的非线性模型,并对所建立的模型进行整车实验,该模型能正确描述电磁阀关闭前后空气弹簧内的气体状态。新型电控空气弹簧磁流变悬架系统可同时对上述两种关键参数进行动态自适应调整,进一步提升悬架综合性能。基于此,本文以阻尼连续可调磁流变阻尼器与空气弹簧为控制对象,建立空气弹簧磁流变阻尼器动力学模型,同时以XDT512为核心芯片,开发出根据车辆行驶工况控制悬架刚度和阻尼系数的新型电子控制单元,并对电子控制单元的电流驱动器模块进行相关实验。实验结果表明,电流驱动器模块PWM控制信号的占空比与励磁电流呈现较好的线性关系,动态响应时间短且精度高,能够快速实现阻尼力的无级调节,具有一定的工程应用价值。

1 电控空气弹簧磁流变悬架系统组成及工作原理

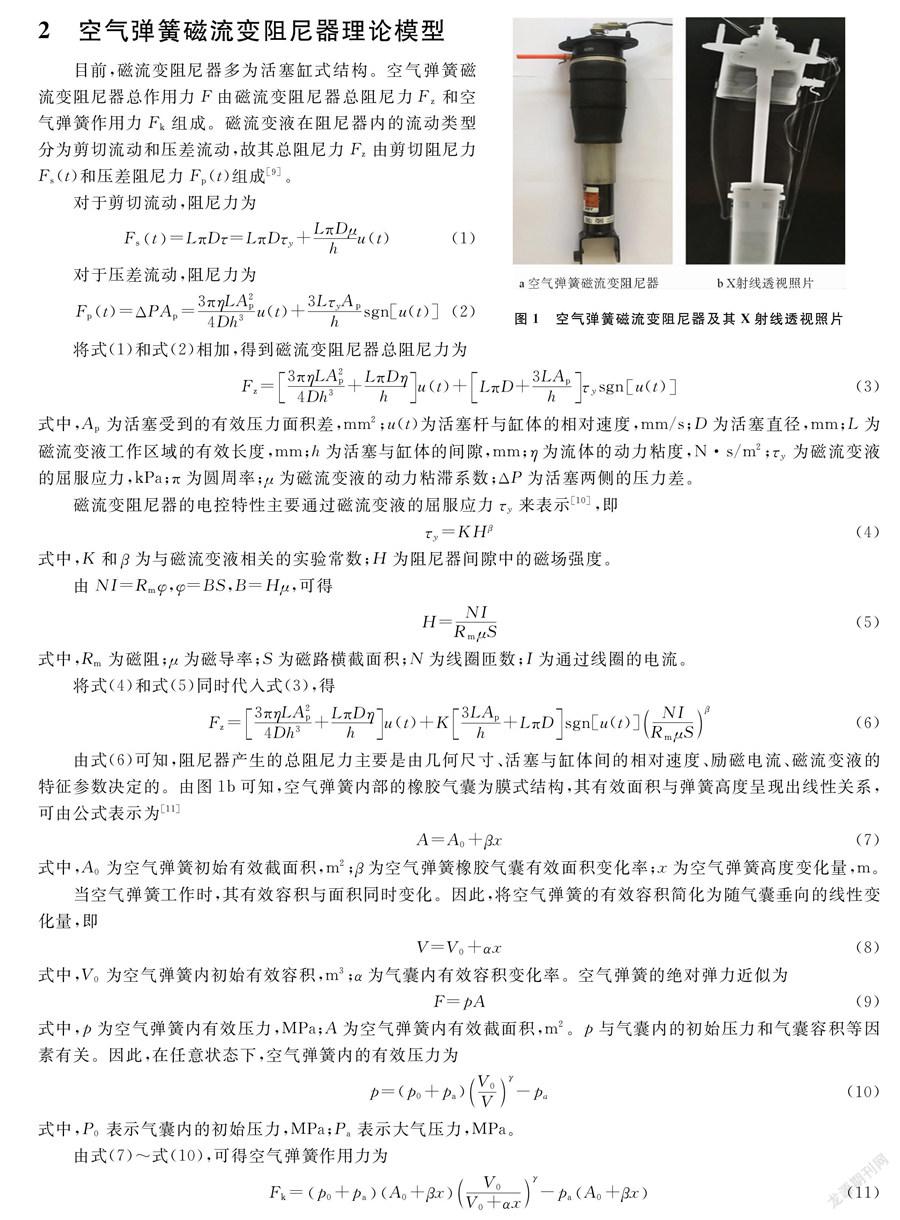

电控空气弹簧磁流变悬架系统主要由电子控制单元、组合电磁阀、电动气泵、带有空气弹簧的磁流变阻尼器、高度传感器、压力传感器、车速传感器和储气筒等部件组成。其中,带有空气弹簧的磁流变阻尼器在悬架系统中具有重要作用,阻尼器励磁线圈中励磁电流大小决定了产生的阻尼力大小[8]。通过对空气弹簧进行充放气可以调车身高度,提高了平顺性、通过性及燃油经济性。空气弹簧磁流变阻尼器及其X射线透视照片如图1所示。

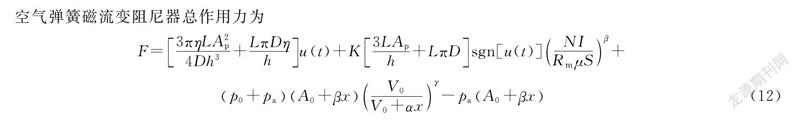

组合阀控制模块,采用英飞凌公司的TLE8110EE芯片,该芯片具有10路PWM控制通道,且具有过压、过温检测能力,可实现对6路组合阀的控制。其中4路PWM通道用于控制空气弹簧的充放气动作,1路PWM用于控制储气筒开闭。电流驱动器需满足如下要求[1213]:

1) 输出电流能根据控制信号变化而变化;

2) 控制信号一定时,输出电流应保持恒定;

3) 输出动态响应时间快,精度高。

因此,本文电流驱动器模块选用英飞凌公司BTS7710GP芯片,实现对磁流变阻尼器的控制。

4 电子控制单元主要模块性能实验

4.1 测试系统组成及实验方法

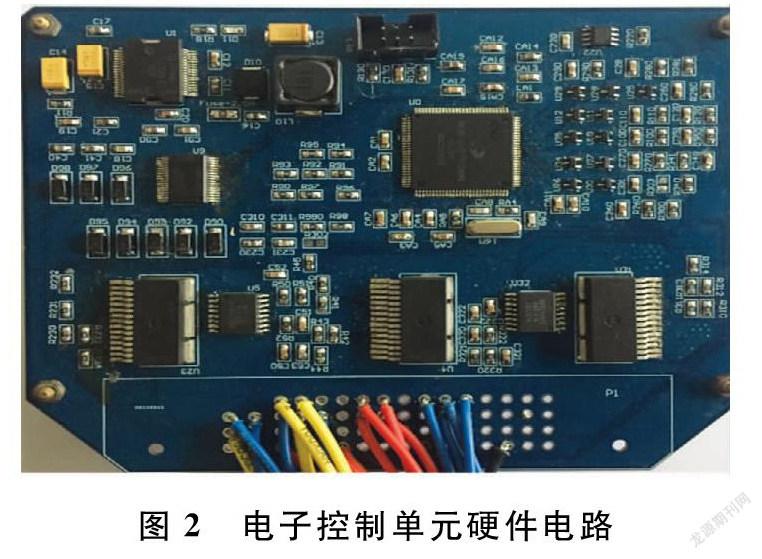

测试系统主要包括减振器示功机及其数据采集系统[14]、带有空气弹簧的磁流变阻尼器、自行开发的电子控制单元、笔记本电脑、12 V铅酸蓄电池、示波器和万用表。其中,示功机的阻尼力测量范围为0~1 500 N,振动速度的范围为0~1 m/s,最大振幅为100 mm。测试系统如图3所示。

设定示功机激励振幅为50 mm,调节其激励频率分别为低频(1 Hz)和高频(71Hz)两种,分别调节PWM信号的占空比,分别为0,10%,20%,30%,40%,50%,60%,70%,80%,以改变控制电压大小,再由电流驱动器模块转化为相应的励磁电流,施加于磁流变阻尼器。对控制电压、励磁电流、阻尼器缸体与活塞间相对位移及阻尼力等数据采集与分析,研究电流驱动器模块的输入输出特性、动态响应时间及阻尼力与位移和励磁电流间的相互关系[15]。

4.2 测试结果与分析

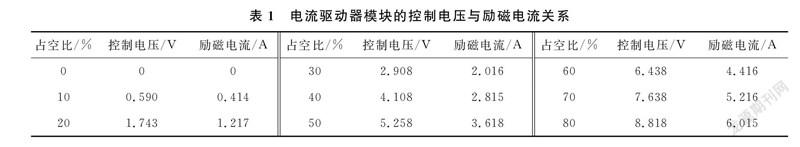

1) 电流驱动器模块输入输出特性测试。电流驱动器模块的控制电压与励磁电流关系如表1所示。由表1可知,当PWM信号占空比在0~80%变化时,驱动器控制电压变化范围为0~8.818 V,随着占空比增加,控制電压不断增加,磁流变阻尼器励磁线圈电流变化范围为0~6.015 A。实验数据表明,通过控制PWM信号占空比,可有效控制电流驱动器模块的产生的励磁电流大小。

2) 电流驱动器模块动态响应时间测试。

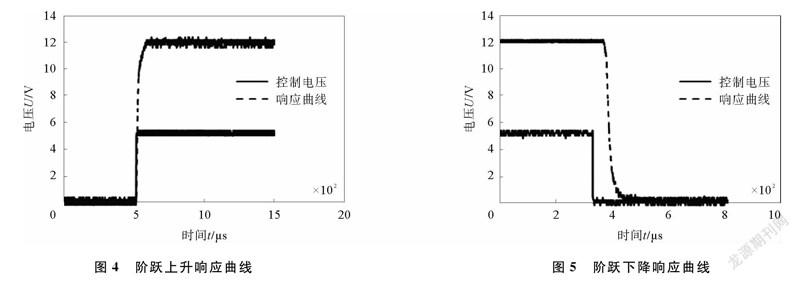

动态响应时间指电流驱动器接收到控制命令到输出稳定值所经历的时间[16],直接决定磁流变悬架系统的控制效果,是电流驱动器的一项重要指标[17]。电流驱动器模块的阶跃上升响应曲线如图4所示。当电流驱动器模块的控制信号从低电平瞬变为高电平后,约经过82 μs,控制电压达到稳定,表明响应速度快,且稳定性好,能迅速改变磁流变阻尼器中的磁场强度及阻尼力[18]。电流驱动器模块的阶跃下降响应曲线如图5所示。当电流驱动器接收到的控制信号由高电平瞬变为低电平时,约经过184 μs,控制电压降为0 V。

由图4和图5可以看出,阶跃下降响应时间大于阶跃上升响应时间,这是由阻尼器励磁线圈中的剩磁阻碍控制电压下降造成[19]。

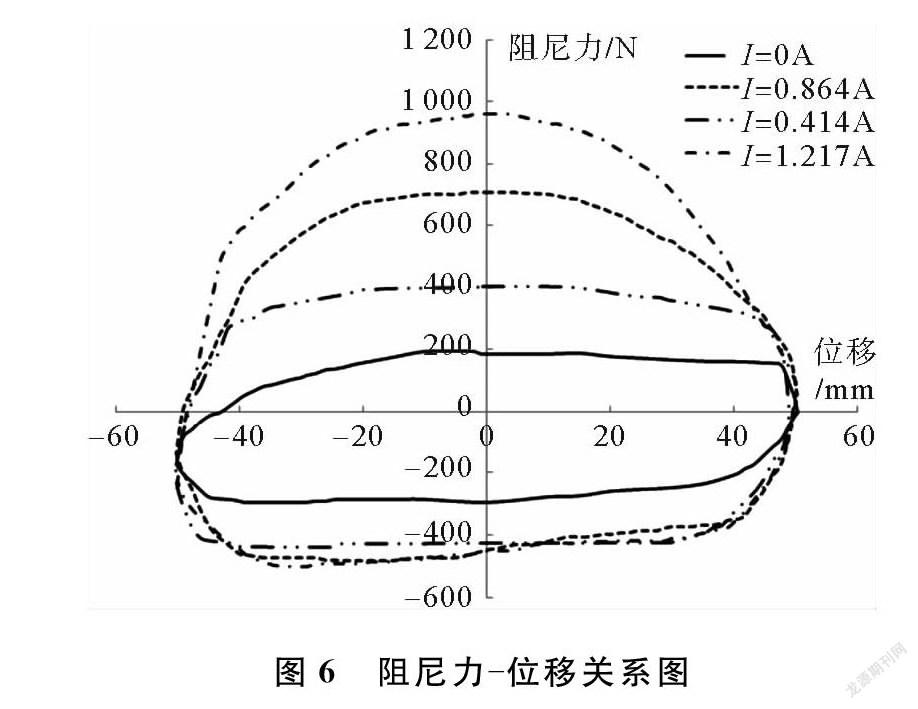

3) 阻尼力、位移和励磁电流关系测试。设置示功机的激振频率为1 Hz,考虑示功机阻尼力的测量范围为0~1 500 N,为避免超出量程,将PWM控制信号占空比分别设为0,10%,15%,20%,当励磁电流分别为0,0.414,0.864,1.217 A时,阻尼力位移关系图如图6所示。由图6可以看出,当激励频率一定时,阻尼力位移曲线所包围的面积随着励磁电流增大而变大,表明磁流变阻尼器的耗能随着励磁电流增大而增加。

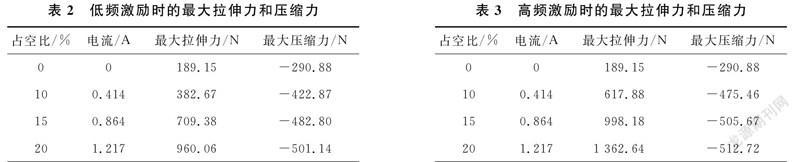

现将占空比、励磁电流、最大拉伸阻尼力及最大压缩阻尼力等数据进行整理[20],低频激励和高频激励时的最大拉伸力和最大压缩力如表2和表3所示。当激励频率一定时,随着励磁电流增大,磁感应强度增强,使磁流变液的屈服应力变大,最终引起最大拉伸阻尼力和最大压缩阻尼力也不断增大。由表2和表3可以看出,在同一励磁电流下,磁流变阻尼器最大拉伸阻尼力和最大压缩阻尼力随激励频率增加而增大。

5 结束语

本文以阻尼连续可调磁流变阻尼器与空气弹簧为控制对象,设计了一款电子控制单元。实验结果表明,电流驱动器模块PWM控制信号的占空比与励磁电流呈现较好的线性关系,动态响应时间短且精度高,能够快速地实现阻尼力的无级调节,电控单元实现了对悬架系统实时可靠的智能控制,具有一定的工程应用价值,并且本文所建立的理论模型可用于悬架系统控制单元的开发。理论上相同位移时,磁流变阻尼器产生的拉伸与压缩阻尼力应该相同,但测试数据存在较大差别,因此减振器励磁电流与阻尼值之间的变化关系及车载电源的容量问题是接下来的研究方向。

参考文献:

[1] 陈龙, 朱兴华, 汪若尘, 等. 空气悬架系统的模糊控制与仿真[J]. 机械设计与制造, 2010(5): 121123.

[2] 张建军, 杨伟, 张本宏. 汽车电控空气悬架系统的控制策略研究[J]. 机械设计与制造, 2012(11): 130132.

[3] 宋莉莉. 多物理场中磁流变阻尼器的力学特性研究[D]. 哈尔滨: 哈尔滨工程大学, 2008.

[4] Baig W M, Hou Z, Ljaz S. Fractional order controller deign for a semiactive suspension system using neldermead optimization[C]∥29th Chinese Control and Decision Conference. Chongqing, China: IEEE, 2017: 28082813.

[5] Zeinali M, Darus I Z M. Fuzzy PID controller simulation for a quartercar semiactive suspension system using Magnetroheological damper[C]∥Control, Systems & Industrial Informatics. Bandung, Indonesia: IEEE, 2013: 104108.

[6] 寇發荣. 汽车磁流变半主动悬架系统设计与试验[J]. 农业机械学报, 2016, 47(4): 280287.

[7] 黄俊明, 周孔亢, 徐兴, 等. 电子控制空气悬架高度调节过程非线性模型[J]. 机械工程学报, 2009, 45(6): 278283.

[8] 余昭. 磁流变液阻尼器负载建模与分析及驱动研究[D]. 重庆: 重庆大学, 2013.

[9] 李连进, 刘旭辉. 磁流变液阻尼器的参数优化与特征仿真[J]. 兰州理工大学学报, 2006, 32(2): 162164.

[10] 忻尚军. 磁流变阻尼器的农用车辆座椅半主动减振控制系统[D]. 武汉: 华中农业大学, 2012.

[11] 曹磊, 冯志敏. 一种磁流变阻尼器控制系统的试验方法[J]. 机械设计, 2010, 27(1): 1418.

[12] 严天一, 李聪聪, 孙富权, 等. 基于模型的电控空气悬架系统控制策略与实车试验[J]. 农业机械学报, 2017, 48(5): 385389.

[13] 严天一, 刘欣强, 张鲁邹, 等. 基于代码生成的电控空气悬架系统电子控制单元[J]. 农业机械学报, 2014, 45(9): 1419.

[14] 王一臣, 王健, 孙晓帮, 等. 基于LabVIEW的减振器示功机试验规范数据库的建立[J]. 汽车实用技术, 2016(11): 108110.

[15] 潘存治, 杨绍普. 磁流变阻尼器及其控制系统动态响应试验研究[J]. 石家庄铁道大学学报: 自然科学版, 2005, 18(4): 14.

[16] 王海梅. 基于磁流变阻尼器的汽车半主动悬架控制系统研究[D]. 西安: 西安工业大学, 2016.

[17] 赵慧荣. 汽车磁流变半主动悬架控制策略仿真研究[D]. 哈尔滨: 哈尔滨工业大学, 2013.

[18] 廖昌荣. 汽车悬架系统磁流变阻尼器研究[D]. 重庆: 重庆大学, 2012.

[19] 潘存治, 杨绍普. 磁流变阻尼器及其控制系统动态响应试验研究[J]. 石家庄铁道大学学报: 自然科学版, 2005, 18(4): 14.

[20] 王一臣, 王健, 孙晓帮, 等. 基于LabVIEW的减振器示功机试验规范数据库的建立[J]. 汽车实用技术, 2016(11): 108110.