磨万铁路岩溶地区钻孔灌注桩施工技术

2019-09-09高永民,侯丽君,杨小年

高 永 民, 侯 丽 君, 杨 小 年

(中国水利水电第十工程局有限公司,四川 成都 610072)

1 概 述

新建铁路磨万段北起中老边境磨丁、经老挝4省后到达老挝人民民主共和国首都万象,全长414.332 km。

磨万段Ⅴ标Ⅰ分部所属的施工范围位于老挝万象省万荣县境内,全长38.26 km,共设计有桥梁15座,桥梁基础为钻孔灌注桩,桩径分别为1 m和1.25 m,设计桩长总长24 422 m。其中6座桥梁位于岩溶发育地区,涉及桩基础570根,设计桩长总长12 668 m,最大桩长54 m。

岩溶地区的桩基地层为地表溶沟、溶槽、溶蚀洼地等各种岩溶形态发育,岩溶呈中等~强烈发育,隐伏性岩溶发育,岩层中存在一定规模的溶洞(含串珠状、连通型等)、溶隙,地质条件极差。项目部针对实际情况制定了有效的施工工艺并予以实施,取得了较好的效果。

2 施工工艺

测量放线→护桩埋设→孔口护筒埋设→钻机就位→孔位复核校正→开孔钻进→岩溶处理→继续钻进→终孔→清孔→清孔验收→钢筋笼验收→下设钢筋笼→浇筑前清孔检查→浇筑混凝土→导管拆除。

3 施工流程

测量放线:采用GPS测量定位,桩位误差小于50 mm,高程误差小于±50 mm。定出桩基中点后,用十字引线将控制点引至桩基四周,以便施工中及时复核桩基成孔中心。

护筒埋设:护筒采用钢质护筒,其厚度不小于8 mm,内径大于钻头20 cm以上,长度为2 m,地面以上0.5 m,地下1.5 m。

钻机就位:采用吊车就位。钻机就位后,调平、对中,确保钻机机身水平,钻头中心与孔位中心的偏差≤20 mm。

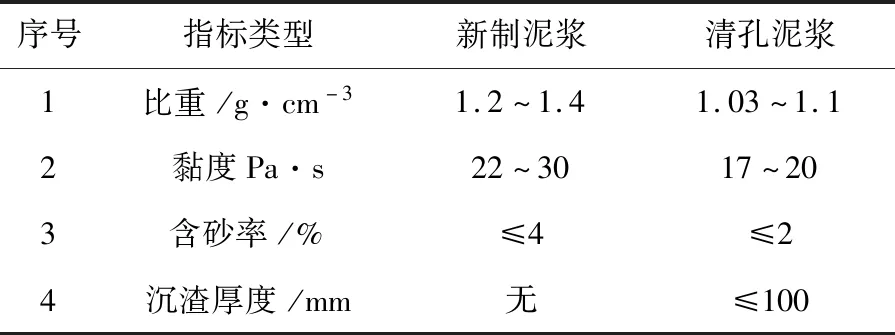

护壁泥浆:制浆方法为孔内造浆,即在钻孔过程中直接向孔内添加黏土,利用钻头的反复冲击研磨搅拌制成泥浆。泥浆性能指标见表1。

表1 泥浆性能指标表

钻孔:开钻时,先在孔内灌注泥浆,泥浆密度根据地层进行调整。施工过程中,孔内的泥浆面高于地下水位2 m及孔口钢护筒底脚1 m。同一墩台内优先施工跟进钢护筒、溶洞部位深的桩孔以便处理时“更有效地充填溶洞,阻断溶洞通道,降低后续施工难度”[1],加快工程进度。

成孔检查:终孔后立即进行成孔质量检查和验收,包括入岩深度、岩性、孔深、孔位、孔径、孔型及孔斜等,验收合格后进行下一道工序。验收标准见表2。

表2 钻孔质量控制表

清孔换浆:终孔检查合格后清孔。对于钻孔桩,主要采用泥浆正循环清孔,若不能采用泥浆正循环清孔,则采用抽筒法出渣或气举反循环法清孔。清孔后的泥浆指标应符合设计要求。

钢筋笼的制作及安装:采用钢筋笼成型机制作,搭接焊搭接,搭接长度不小于10d(d为钢筋直径)。钢筋笼中心应与孔位中心重合,钢筋笼安装好后,用吊垂检查两中心点是否重合。

下设导管:混凝土采用泥浆下直升导管法浇注,采用直径为300 mm型导管,底管宜为长导管,顶部及中间可配几节短导管,以便于在浇筑过程中控制导管埋深。

二清:灌注混凝土前应检查孔底沉渣的厚度,如沉渣厚度超出规范要求则继续清孔,直至满足规范要求。

浇筑:混凝土灌注前检测混凝土入模的坍落度和温度。坍落度宜为180~220 mm。混凝土由罐车运至现场后,下料至料斗进行灌注。同时,首灌混凝土量应满足导管埋置深度(≥1 m)和填充导管底部的要求。

4 岩溶的处理

对于揭露有溶洞等不良地质情况的桩基,本着先难后易、先大后小、先深后浅的原则,先施工溶洞较大、溶洞层次较多、溶洞埋深最深等较复杂的桩基;然后施工溶洞小、溶洞层次较少、溶洞埋深较浅的桩基。

4.1 回填法

一般而言,岩溶(溶洞深度在5 m以内)桩基础的施工优先采用回填法,回填黏土片石(比例1:2)。施工时,在现场准备足够数量的片石、黏土和挖掘机或装载机。“当钻进至距溶洞顶上部时,通过小冲程、高频率的冲击方法逐渐击穿溶洞”[2,3],若发生漏浆则立即向孔内补充合格的泥浆,同时反复提升钻头,在溶洞顶部范围上下慢放轻提;若钻头不明显受阻,说明“顶部已成孔并且圆滑垂直”[4];提钻至孔口,以防卡钻。提出钻头后,用装载机配合挖掘机及时将准备好的黏土、片石按1∶2的比例回填。当回填高度超过溶洞顶高程并不漏浆、补充浆面至孔口后再采用低提慢进的方法重新钻进、挤压密实回填物(填充物),堵住漏浆通道并重新造浆。反复回填挤压1~2次,使溶洞范围形成稳定护壁后继续施工。

4.2 钢护筒跟进法

对于深度较大的岩溶(高度大于5 m的封闭型较大溶洞及部分较大的串通型溶洞),或遇地下水(主要以土层孔隙潜水和基岩裂隙水、岩溶水为主)与溶槽、溶沟及覆盖层基岩接触段河床水相互贯通形成有流动水的通道时,采用钢护筒跟进,用以“阻断溶洞内流塑充填物或封闭地下动水”[5]以利于后续钻孔。对于无填充的溶洞,在钻穿溶洞顶板后,还应在下设钢护筒前先回填部分黏土片石于溶洞底板,以保证钢护筒下设后与溶洞底板紧密贴合并在后续冲孔过程中钢护筒不发生偏移。

对于护筒连接处需搭接牢固,以防护筒掉入孔内。护筒采取施压法下设,下设至距溶洞底部1 m以上。具体操作步骤如下:

(1)提前加工好钢护筒:每节高度1.5 m,护筒内直径比设计桩径+10 cm。

(2)扩大钻机钻头直径,设计桩径为1 m,采用直径为1.2 m的钻头成孔;设计桩径为1.25 m,采用直径为1.4 m的钻头成孔。

(3)护筒的跟进:跟进护筒时,其钢护筒中心与孔位重合,每节护筒应顺直,其垂直度应满足成孔要求。

(4)钢护筒跟进至挤压段底部、护筒到位后将钻头改为满足成孔要求的钻头。当溶洞较大、桩基较长、一次跟进钢护筒难度较大时,可分次钻孔、分级跟进护筒,即先采用大钻头扩孔跟进直径较大的钢护筒,逐渐减小钻头直径及对应的钢护筒直至溶洞底部。钢护筒跟进法施工情况见图1。

图1 钢护筒跟进法示意图

4.3 灌注混凝土填充法

对于溶洞高度在2.5~5 m之间且无填充或溶洞的高度大于5 m的情况,有时采用回填黏土和片石的方法难以成孔、而采用钢护筒又难以跟进的情况下,可采用灌低标号混凝土的方法进行处理。为节约混凝土灌注量,可先填黏土块和片石、反复冲孔挤压,同时适当加大泥浆比重,防止涌水稀释泥浆而导致泥浆护壁能力下降、发生孔壁坍塌事故。若漏浆严重、填料漏失,可在回填黏土片石的同时加入水泥及速凝剂用以封堵漏浆通道并增加填充物的固结强度。当钻至溶洞底、溶洞填充基本饱满时,再灌注低标号混凝土,混凝土灌至溶洞顶1 m以上、待混凝土达到70%强度后重新钻进。灌注混凝土填充法见图2。

5 结 语

鉴于岩溶区地质情况的复杂性和不确定性,施工时必须根据地勘资料并结合现场实际情况有针对性地采取各种处理措施对岩溶进行综合治理,才能保证钻孔桩的施工质量。

岩溶区钻孔灌注桩施工可以采用以下几种方法控制施工质量及成本。

(1)充分掌握地质资料,用以指导后续施工;

图2 灌注混凝土填充法示意图

(2)根据地质图揭示的溶洞情况,采取正确的处理措施,不仅要从孔内漏浆情况判断是否进入溶洞,还要注意造孔进尺的变化;

(3)对于存在动水的钻孔,桩采用回填法挤压密实1~2次后需跟进钢护筒以增加孔壁的稳定性;

(4)浇筑过程中采用混凝土置换泥浆,压力变大时可能会击穿钻孔施工时未揭示的溶洞而导致混凝土流失或断桩。因此,浇注过程中要注意孔内混凝土面的变化,适当增加导管埋深,浇注结束后多次复测混凝土面无变化时方可拆卸导管。

磨万铁路第V标段第1分部岩溶地区桩基施工采用上述处理措施,施工质量好,工期得到了保证,所取得的经验可供类似工程参考借鉴。