采空区下近距离动压巷道围岩变形规律及支护研究

2019-09-09孙鹏

孙 鹏

(山西煤炭进出口集团公司霍尔辛赫煤业有限公司,山西 太原 046600)

1 工程概况

某矿为高瓦斯矿井,目前开采的为10+11#煤层为简单结构煤层。煤层倾角0~15°,平均5°,煤层厚度为6.55~8.06m,平均厚度约为7.52m,一般含夹矸两层,煤层中下部夹矸厚度为0.1m,下部夹矸厚度0.05m,煤岩类型为半亮型~光亮型,可采长度1007m,倾斜长度160m。目前该矿正在进行第六采区的回采工作,首采工作面6118综放工作面目前处于回采阶段,采区上部为大约9年前就已经回采完毕的9#煤层,工作面与上层采空区距离约为4~5.6m,两层煤之间有0.8m左右的泥岩夹矸,顶板为K2石灰岩,性硬,厚层状,方解石脉充填裂隙,泥质含量较大,底板为遇水膨胀的铝质泥岩。工作面地表位于毕沟村以西南一带,地形沟谷纵横,盖山厚度227~424m。地面标高 1065~1255m,工作面标高 798~826m,。6118 工作面位于井下五采区南部,东部为扩区准备大巷;南部、北部为实体煤田,西部与矿界相距20m。

由于9#煤层采动的影响,第六采区巷道及工作面顶板条件较差,近距离没有较为坚硬、完整性较好的岩层,6118综放工作面为第六采区的首采工作面,工作面的顶底板围岩在上层煤炭的开采影响下稳定性大大降低,顶底板围岩结构及应力分布于一般的工作面存在很大的差异,回采巷道锚杆支护的比例达到了95%,在巷道支护时局部出现锚索甚至出现了打穿的现象,在工作面回采的过程中,存在巷道变形严重,维护次数较多,支护成本增大等问题,急需提出更为完善、更为具体、更为合理的巷道支护方案解决此类问题[1~2]。

2 巷道原有支护方案分析

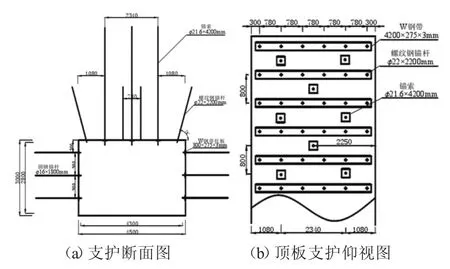

图1 原有支护方案图

该矿运输巷和轨道巷采用典型的锚网索联合支护,如图1所示,详细的参数如下:

1)巷道顶板支护:锚杆采用Ф22×2200mm螺纹钢,间排距分别为780mm、800mm,靠近巷帮的两排锚杆向巷道外侧倾斜,与竖直方向上夹角为15°,巷道顶板中部两排锚杆沿垂直方向钻进,锚固方式为两端锚固,孔底和孔口位置分别用一支CK2355、K2355锚固剂。锚杆之间通过W钢带联结为一个整体,钢带尺寸为4200×210×3mm,锚索采用“三花”布置方式单独布置,直径为21.6mm,长度为4.2m,间距为0.8m,每排之间间隔为2.34m。

2)巷道两帮支护:锚杆采用直径16mm,长度1800mm的圆钢锚杆,三根为一排,最上方的锚杆距离巷道顶板0.5m,锚杆间排距分别为900、800mm。锚固剂使用方式与顶板锚杆相同,锚杆之间同样通过型号的W型钢带联结。

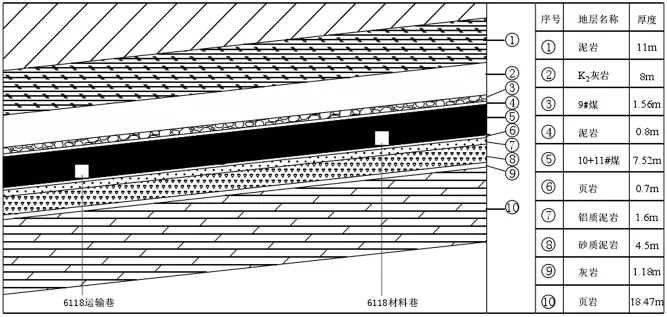

为了研究巷道受采动压力影响的情况,了解巷道在工作面回采过程中的矿压显现规律,对现在的支护体系进行效果分析,掌握现有方法的优缺点,在现场对6118综放工作面的材料巷在工作面回采期间进行矿压观测,6118工作面地质条件的详细情况见图2。

图2 6118综放工作面地质条件示意图

图3 巷道围岩变形情况

在超前回采工作面120m处材料巷内布置围岩位移观测站,将得到的数据汇制成与工作面距离相关的变化曲线,如图3所示,由图可知,在工作面与巷道距离较远时,巷道围岩变形量较小,围岩较稳定,当工作面与测站的距离小于80m时,巷道顶板下沉量及两帮的移进量逐渐增大,并且顶板的下沉量略大于两帮的移进量,随着工作面的回采,该阶段巷道顶板下沉量略大于两帮移进量,变化趋势基本相同;在进入距离回采工作面20m范围内后,两帮的移进量迅速增加,说明在工作面回采的整个过程中,虽然前期顶板的变形量较大,但是当进入到工作面回采影响剧烈区后,两帮的变形增长速度更大,采动对于两帮收敛的影响更加明显。由于工作面回采过程中,材料巷围岩变形量过大,影响正常的生产作业,需要考虑调整支护体系的参数、结构,以寻求更好的巷道围岩控制效果,对于材料巷这种围岩变形破坏特征,应首先考虑加强帮部支护,。

3 支护设计理论分析

该矿的回采工作面位于采空区下方,与上层采空区间距为4~5.6m之间,属于极近距离煤层,虽然煤层老顶为坚硬的K2灰岩,但是由于9#煤层的采动影响,基本丧失了完整性和稳定性,导致在上覆岩层一定范围内没有坚硬完整的老顶,因此在进行支护参数的设计时,不能选用传统的组合梁和悬吊理论,应当采用加固拱理论[3~4]。

1)锚杆支护参数设计。锚杆长度:

式中:N为巷道周围岩体稳定系数,1.0~1.3,根据现场地质情况取1.2;B为巷道宽度,4.5m;

将6118工作面准备巷道参数带入上式可知,锚杆长度应当大于1.86m。锚杆间排距应当小于其长度的一半,即小于0.93m。

锚杆直径:

锚杆长度L应大于1.86m,所以由式(2)可得锚杆直径应不小于16.9mm。原有支护方案,锚杆采用直径16mm,长度1800mm的圆钢锚杆,其长度及直径均小于理论要求。

2)锚索参数。锚索的锚固长度:

式中:k为安全系数,取 2;d1为直径,21.6mm;fs为单轴抗拉强度,1860MPa;fc为粘结强度,参考采用树脂锚固剂约为10.0MPa。

计算结果为2008.8mm。锚索总长度:

其中:L为锚索总长度,单位:m;La为锚固长度,经过计算为 2009mm;Lb为不稳定岩层厚度,取4.28m;Lc为锚具总厚度,取0.1m;Ld—外露长度,取0.2m;

将以上数据带入计算结果为6128.8mm。通过相关的理论计算得知锚索的长度应当大于6128.8mm,间排距小于2756mm,但是由于顶板为9#煤层采空区,近距离内没有稳定性较好的老顶,导致长锚索没有办法实施,根据相关的工程经验,锚索仍然采用原本的型号。

经过以上的理论分析及矿压观测结果发现该矿原有的支护方案存在的问题主要表现为:巷道两帮的支护强度不足,锚杆的型号不满足加固拱理论的要求,工作面上方为9#煤层采空区,一定距离内没有稳定的老顶,采用的锚索起不到悬吊的作用,单独打设支护的效果不明显,并且布置方式“三花”布置存在一定的浪费。因此依据着“强帮强角”的支护理念进行优化,选择更为合理的帮部锚杆型号,优化巷道角部锚杆的布置,并且改进顶板锚索的布置方式。

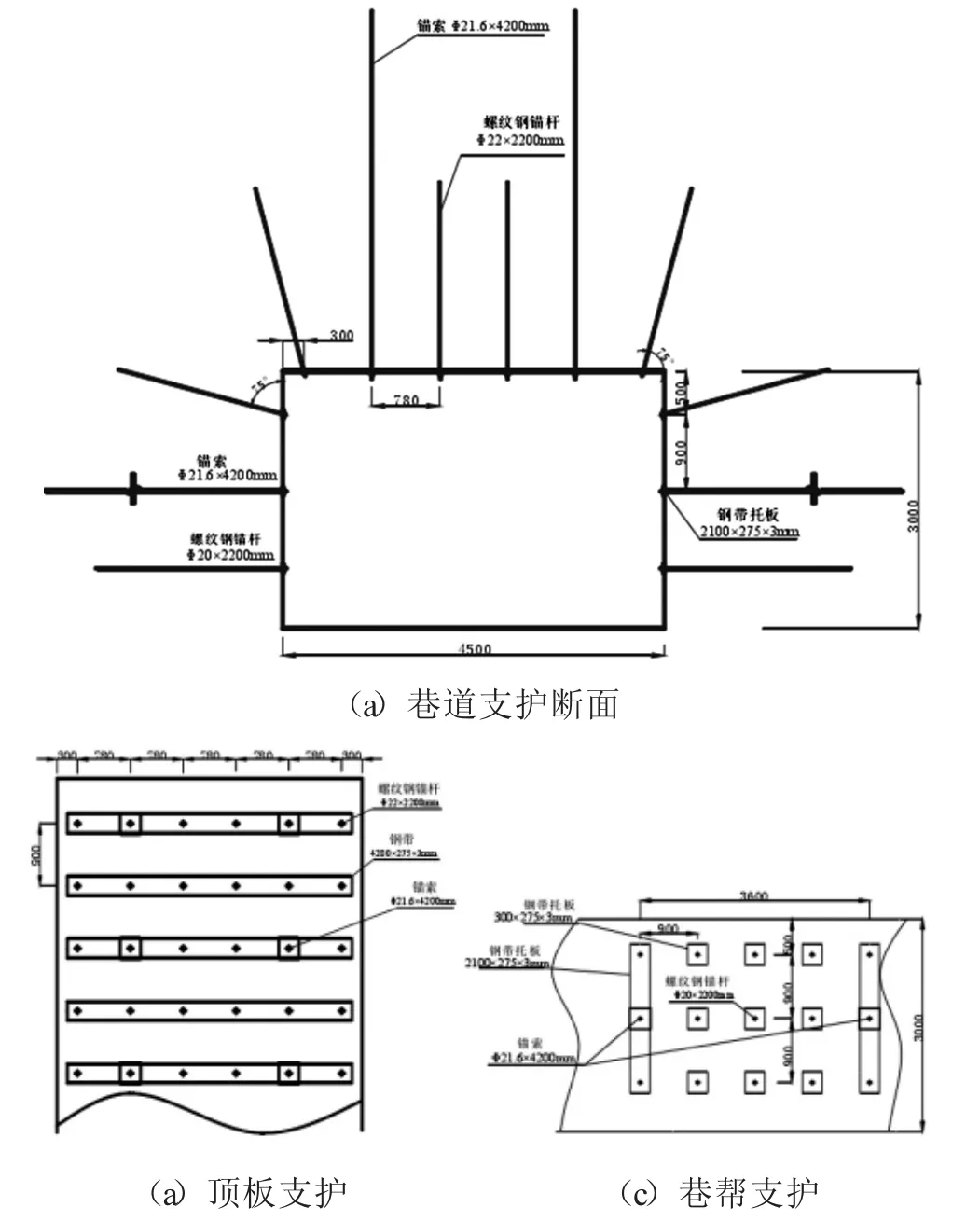

4 支护方案优化设计

1)巷道两帮支护的加强。根据理论计算结果可知,原有支护方案中帮部支护的锚杆长度和直径均不满足要求,因此将原有的Ф16×1800mm圆钢锚杆改为Ф20×2200mm螺纹钢锚杆,为了提高巷道顶角的稳定性,将距顶板最近的帮锚杆向上倾斜15°。并且在帮部增设锚索,锚索规格与顶板相同为Ф21.6×4200mm,考虑到现场施工的因素,将锚索布置在原来中间锚杆的位置,取代原来的锚杆,没四排锚杆替换一次,将原有的钢带托板替换为2100×275×3mm的W型钢带。

2)顶板支护的调整。巷道上方近距离岩层没有稳定性、完整性较好的老顶,因此长锚索根本起不到悬吊作用,原本单独布置的锚索支护的意义不大,因此将短锚索的布置方式改为“二二”布置,利用锚索替换两侧距离巷帮的第二根锚杆,通过W型钢带将锚杆锚索联结为一个整体,锚杆采用Ф20×2200mm螺纹钢加强锚杆。

3)间排距的调整。为了更合理的利用支护材料,节约生产成本,在满足加固拱理论的基础上结合相关的工程实践经验,决定将巷道顶板及两帮的锚杆排距由0.8m增加到0.9m,顶板锚索排距由1.6m增加到1.8m,巷帮锚索排距也由3.2m增加到3.6m,锚杆间距未进行调整,优化后的支护体系如图4所示。

对原支护和优化后的支护体系材料用进行计算可知,优化后的方案锚杆消耗量为63.8kg/延米,锚索消耗量为7m/延米,与原支护方案相比锚杆用量降低了0.76kg/延米,锚索消耗量减少了0.87m/延米,可知通过优化支护方案,可以减少一定的生产成本,具有较好的经济效益。

图4 优化后支护方案示意图

5 效果分析

为了考察改进后支护体系的支护效果,应用FLAC3d数值模拟软件分别模拟不同支护条件下,工作面回采时巷道围岩的变形破坏,从模拟结果中调出原支护方案和改进后支护方案的塑性区分布图,如图5所示,工作面回采结束后的巷道塑性区分布,断面位于距离工作面15m处,即从巷道口向内5m处。

图5 巷道塑性区对比图

由图5可以看出,在增强帮部支护强度后,优化方案帮部塑性区的分布范围明显减小,说明两帮的围岩稳定性得到明显的增强,通过两种情况下顶底板塑性区的发育情况,可以看出巷道顶底板围岩稳定性也有较大程度的提升。

6 结 论

通过矿压观测、理论计算得知,6118工作面回采过程中由于动压的影响巷道变形量过大主要原因为帮部支护锚杆强度不足,顶板锚索布置不合理,依据“强帮强角”的支护理念,对原有支护系统进行优化设计,通过数值模拟证明巷道围岩的稳定性得到很大提高,提出了解决巷道围岩变形量过大的可靠方法。