残煤复采工作面充填注浆过空巷技术研究与应用

2019-09-09王绪昇

王绪昇

(山西新景矿煤业有限公司,山西 阳泉 045000)

1 工程概况

某矿为兼并重组矿井,矿井在兼并重组前采用送巷扩帮式的巷柱式开采方法,致使存在着大巷的遗留煤柱。1301工作面为复采工作面,主采3#煤层,煤层均厚6.60m,直接顶为砂质泥岩,均厚4.66m,基本顶为细砂岩,均厚8.20m,工作面设计采高1.5m,工作面在掘进准备期间揭露35条空巷,旧采取采区巷道的宽度一般为2~3m,高度一般为2.5m,以木支护为主要的支护方式,现为保证1301复采工作面回采期间的安全,决定采用空巷预充填技术来保证1301复采工作面安全通过空巷区域。

2 充填注浆过空巷机理

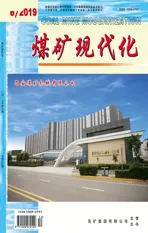

针对该矿3#煤层旧采取遗留空巷多、存在大量冒落区的特点,决定选用超高水充填材料作为空巷的主要充填材料,并对空巷区域采取不完全分层注浆充填的方式,在不同层位进行充填作业时应采取不同浓度的超高水充填材料,将在采煤机截割高度范围内的充填体称为截割层,将位于截割层以上用于充当煤层假顶的充填体称为承载层,具体1301复采工作面回采前充填注浆结构示意图如图1所示。

图1 回采前充填注浆结构示意图

超高水充填材料与破碎围岩间相互胶结形成的充填体能够整体上提高围岩体的强度,从松软破碎围岩体的破坏机理、浆液加固以及围岩体的力学性能方面进行分析,能够大致将松软破碎围岩充填注浆加固的力学机理大致分为4个方面,基本如下:

1)浆液在外力作用下进入到岩体裂隙内后,会在一定时间内反应固结,从而在围岩中形成网络骨架结构[1-2],提升了巷道围岩体的整体性与承载能力。

2)注浆能够改善岩体内弱面的力学性能,由于浆液具有很高的黏结性,当其进入到岩体的裂隙面后能够有效的提高破裂面的摩擦阻力,提高岩体的强度[3-4]。

3)浆液进行围岩裂隙中后会对围岩体形成隔绝层,阻止空气对岩体的风化作用及水对岩体的软化作用,以此保障巷道围岩的力学性能,实现巷道的长期稳定。

4)根据断裂力学观点可知,当岩体内存在有软弱结构面和裂隙时,此时岩体在受力时会出现应力集中现象,应力集中的程度取决于裂隙长度、裂隙端部半径及岩体尺寸等。巷道围岩进行注浆加固后能够将裂隙附近岩体由二向受力状态转换为三向受力状态,从而减小应力集中系数,改善了岩体的内部结构,基于此可知注浆加固能够有效的转变岩体的破坏机制和提高巷道围岩的强度。

3 充填注浆方案

3.1 方案设计

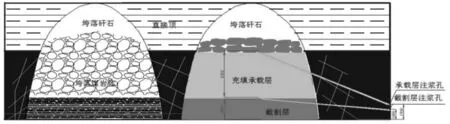

充填注浆工艺。为提高被注区域的整体强度和浆液的利用率,保证充填注浆效果,本次充填注浆施工采用分层递进多轮注浆的施工方法,即针对充填承载层和截割层分别进行注浆作业,通过采用封堵墙的方式对不同的注浆区域进行划分,由外及里的进行多轮注浆作业,具体分层注浆形式如图2所示,多轮注浆形式和注浆顺序如图3所示。

针对1301工作面空巷的具体情况,对截割层和充填承载层采用不同浓度的高水充填材料进行充填注浆作业,,对于冒落区在煤壁1m高的位置处打设2个注浆钻孔,一个钻孔打设到截割层2m的高度处,另一个注浆孔打设到承载层4.5m的高度处,具体钻孔形式如图2所示,利用冒落区破碎围岩与浆液之间的胶结作用,来提升破碎围岩的整体承载能力。

图2 分层注浆示意图

图3 多轮推进注浆示意图

在进行多轮推进注浆作业过程中,为防止出现跑浆现象的出现,在1201和1201巷道的煤壁处设置2m的封堵墙,以此在不同区域间形成隔离板,保证注浆效果,具体注浆作业时依据划分的不同注浆区域依次进行注浆作业,在注浆过程中应先对首轮注浆区域进行注浆作业,在首轮注浆区域注浆作业完成并固结后在对次轮区域进行注浆作业,最后进行待注区域的注浆作业。

3.2 充填注浆参数

3.2.1 超高水充填材料水灰比

根据分层注浆和分区域注浆的特点,根据浆液的试验研究表明当超高水材料的水灰比为5:1时,此时浆液的凝结时间较短、流动性差浆液凝固后的强度高,故确实选用封堵层的水灰比为5:1;对于充填承载层,其作用主要为降低冒落的矸石对工作面的影响,要求其强度大于2MPa,据此根据实验室试验确定承载层超高水材料的水灰比为6:1;对于截割层,其作用主要为保证采煤机能够进行连续的割煤作业,以此避免支架过空巷时的出现受力不均匀的情况,基于此分析得到该区域浆液固结后的强度大于1.5MPa即可,基于此确定截割层的超高水充填材料的水灰比为7∶1。

3.2.2 注浆压力

注浆压力主要由注浆材料的性能、渗透范围及围岩的渗透性等因素确定,在进行封堵层的注浆作业时,由于该层厚度仅为2m,浆液的扩散半径较小,故确定封堵层的注浆压力为3~4MPa,对于充填承载层,由于该层的作用为充当假顶,所需的注浆压力较小,综合确定承载层的注浆压力为4.5~6MPa;对于截割层,由于其被注体为破碎散落的顶煤,其堆积的散度较小,若要保证浆液能够完全注入破碎的煤岩体内,所需的注浆压力要相对稍大,基于此确定承载层的注浆压力为 6~7MPa。

3.2.3 单孔注浆量

为保证注浆加固后破碎围岩能够充填密实并充分固结,现场注浆时应保证注到不吃浆为止。通过观察浆液的渗透、漏出情况来判断注浆孔浆液是否已经注浆充分,另外每个注浆孔的浆液消耗量可通过下式进行计算:

式中:Q为注浆钻孔的浆液注入量,m3;L为钻孔长度方向加固区域的厚度,m;A为浆液的消耗系数,取1.2~1.5;β为围岩的裂隙率,取1%~5%;R为浆液的有效扩散半径,m。

3.3 注浆孔布置

根据1301复采工作面的具体情况,并结合相关工程经验对1301复采工作面封堵层、承载层和截割层注浆孔参数进行确定:

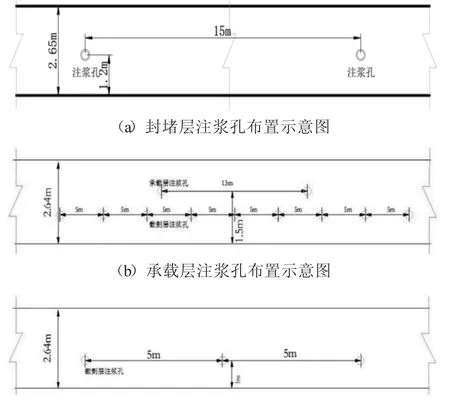

根据封堵层的特点,确定注浆孔的间距为15m,在1301工作面回风巷、开切眼内在距离底板1.2m的位置处打设注浆钻孔,钻孔的仰角为6°~12°,钻孔的间距为15m,具体封堵层注浆孔的布置形式如图4(a)所示。

针对充填承载层,确定注浆孔的孔距为13m,在确定工作面开切眼高度为2.64m、承载层的注浆厚度为4.65m的条件下,设计承载层注浆钻孔在工作面回风巷和运输巷距离底板1.5m高的位置处打设,钻孔与开切眼的轴线成6°~12°的仰角布置,钻孔的打设深度视空顶区域的范围确定,需将钻孔打设至承载层顶板6.65m的位置处,承载层钻孔的布置形式如图4(b)所示。

针对截割层,通过结合该层破碎散落的顶煤特点与超高水材料浆液的性能确定截割层的注浆厚度为2m,注浆孔孔距为5m,在工作面运输巷和回风巷距离底板1m的高度处打设注浆钻孔,钻孔与开切眼轴线成6°~12°的仰角布置,钻孔的深度视空巷的具体情况确定,需将截割层钻孔打设到承载层顶部2m以上,具体截割层的注浆钻孔布置形式如图4(c)所示。

图4 1301复采工作面充填注浆钻孔布置示意图

3.4 效果分析

为对1301复采工作面充填注浆效果的效果进行检验,通过钻孔窥视、注浆结实体强度试验和现场观察的综合方式来验证充填注浆效果。

注浆效果窥视孔共布置6个,具体窥视孔的各项参数和窥视的注浆效果见表1。

表1 1301复采工作面充填注浆效果窥视孔参数及结果

通过现场对充填注浆加固体进行单轴抗压试验得出其强度达到1.5MPa;通过对充填注浆后1301复采工作面进行现场观察可知,在回采过程中煤壁完整,顶板无冒漏现象,支架移架顺利,采煤机回采工作顺利进行。

4 结 论

针对1301复采工作面空巷的情况,通过对充填注浆过空巷机理的具体分析,结合现场具体情况和超高水材料的性能对充填注浆过空巷的各项参数进行具体设计,根据注浆效果分析知1301复采工作面在充填注浆后,工作面顺利通过了空巷区域,保障了工作面的安全生产。