玄武岩纤维改性沥青混合料性能研究及应用

2019-09-09杨文江

杨文江

(山西省交通科学研究院 太原市 030006)

0 引言

随着美国在上世纪90年代成功铺设第一条纤维沥青路面,纤维开始步入研究者的视野。研究发现高性能的纤维适量掺入沥青混合料后,可有效改善其使用性能[1-3]。目前应用较为广泛的纤维有玄武岩纤维、玻璃纤维、木质素纤维及石棉等纤维,这其中尤以玄武岩纤维应用最为广泛[4-5]。玄武岩纤维是玄武岩、珍岩及辉绿岩等矿石加工生产后的产物,具有来源广泛、高强度、稳定性强等优点,国外已有研究及应用表明掺入玄武岩纤维后沥青混合料路用性能得到了不同程度的提高,研究意义十分重大,但玄武岩纤维沥青混合料在我国的研究与应用较少,缺少理论、试验及应用支持,难以大范围推广[6-7]。

对比聚酯纤维的改性效果,采用室内试验研究了玄武岩纤维改性沥青混合料的相关性能,并通过工程应用实例对玄武岩纤维沥青混合料在工程中的具体使用效果进行了评价与分析。

1 室内试验

1.1 试验材料

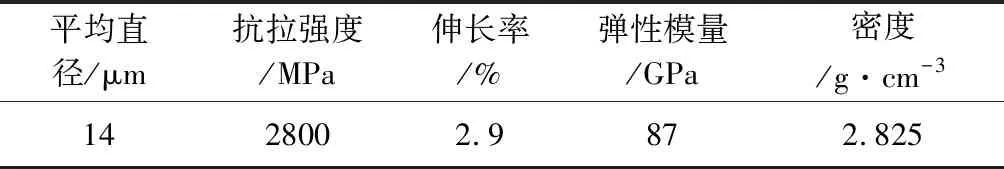

(1)玄武岩纤维:拌和的纤维存在最佳长度,纤维过长将会造成拌和困难,致使纤维打结成团难以分散发挥其性能,纤维过短难以起到连接作用。参考前人研究[8],试验采用的玄武岩纤维长度取6mm。其相关技术参数如表1所示。

表1 玄武岩纤维技术指标

(2)沥青:试验选用国产重交AH-90沥青,沥青的主要性能指标参照相关技术标准[9]检测如表2所示。

表2 沥青的主要性能指标

(3)集料:试验选用玄武岩集料,矿粉选用磨细后的石灰岩矿粉,对集料的物理性能进行检测,结果如表3所示。

表3 集料物理力学性能检测结果

1.2 配合比设计

(1)矿料级配

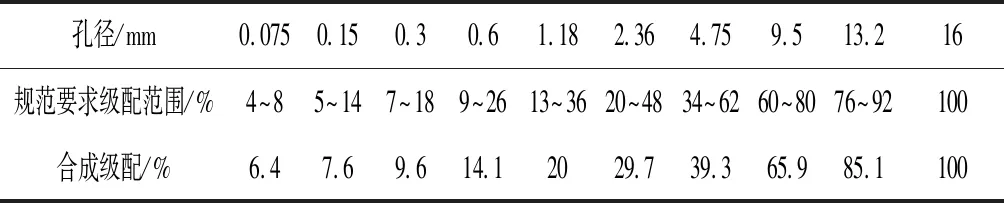

试验选用AC-16型级配,选用相关规范[9]中所规定的级配中值作为目标级配进行级配设计,合成级配如表4所示。

表4 矿料级配设计(AC-16)

(2)确定最佳纤维掺量

最佳纤维掺量采用车辙试验进行确定。参考已有研究[8],初定玄武岩纤维的掺量分别为0.3%、0.4%、0.5%,分别制备试件进行试验,可得如表5所示结果。

表5 混合料试验结果

由表5可知,相比于基质沥青混合料试件,掺入0.3%玄武岩纤维后的试件动稳定度提升了15%,但继续增加掺量到0.4%乃至0.5%时,动稳定度增长幅度开始放缓,甚至在0.5%掺量时出现降低,由此确定纤维的最佳掺入量为0.3%。

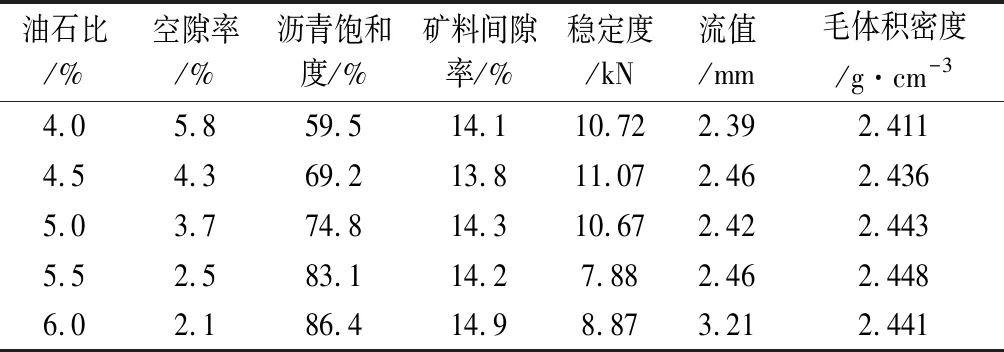

(3)确定最佳沥青用量

参照相关规范标准[10],采用马歇尔试验确定最佳沥青用量,选定玄武岩纤维的掺量为0.3%,并分别取石油比6.0%、5.5%、5.0%、4.5%及4.0%制备马歇尔试件进行试验,试验结果如表6所示。

表6 马歇尔试验结果

经综合分析,确定当玄武岩纤维掺量为3%时,最佳油石比为4.8%。

1.3 试验方案

参照相应规范标准[10]所规定的改性沥青混合料的试验规程,试验以未掺纤维沥青混合料及0.3%聚酯纤维掺量的沥青混合料作为对照组。分别制备三种沥青混合料试件进行高温车辙试验、小梁弯曲试验与浸水马歇尔试验。

2 室内试验结果分析

2.1 高温稳定性

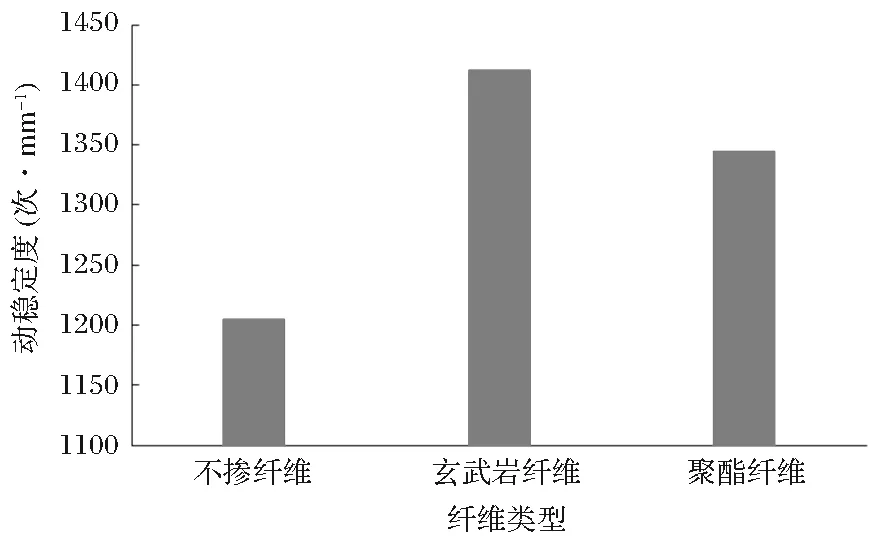

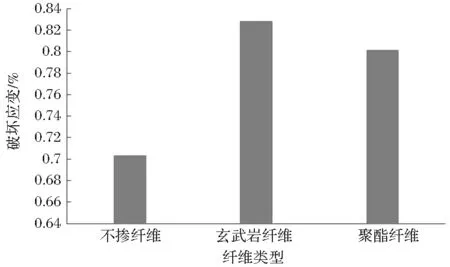

车辙是沥青路面常出现的病害形式,采用常用的车辙试验对玄武岩纤维的高温稳定性能进行检测,并以动稳定度及60min时的车辙深度作为评价指标。车辙试验时设定温度为60℃,轮压为0.7MPa,并确保玄武岩纤维与聚酯纤维的掺量均为0.3%制备试件进行试验。试验结果如表7、图1所示。

表7 车辙试验结果

图1 车辙试验结果

由表7、图1可知,相比于未掺纤维的试件,掺入纤维后,沥青混合料试件的车辙深度明显减少,动稳定度显著提高。其中掺入玄武岩纤维的试件车辙深度减少了35%,动稳定度提高了17.2%;掺入聚酯纤维的试件车辙深度减少了16.4%,动稳定度提高了11.6%。可以看出,纤维的掺入可以有效地提高沥青混合料的高温稳定性,并且玄武岩纤维的增强效果更好。

2.2 低温抗裂性

低温开裂会造成沥青路面出现严重病害,当气候发生剧烈变化时,温度应力将会造成路面开裂影响路面的整体性,裂缝一旦形成将会不可逆转,水分由此进入路面基层,冲刷路基,裂缝由此扩大,出现重大路面病害。

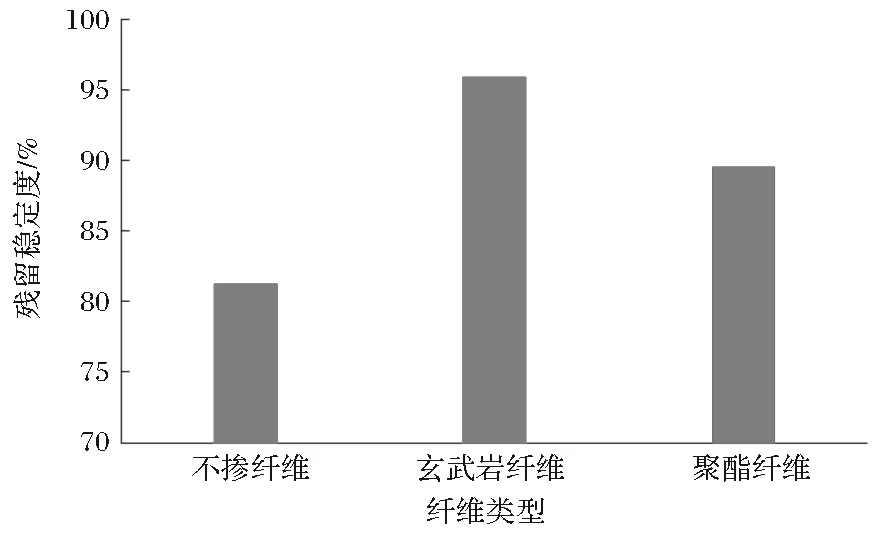

对于沥青混合料,小梁弯曲试验是检测其低温抗裂性能的重要方法,试验选用MTS试验机,分别制备三种类型沥青混合料的小梁试件,其中玄武岩纤维与聚酯纤维的掺量均取0.3%,试验温度为-10℃,试验机加载速率为50mm/min,分别测定三类试件的低温破坏应变以评定低温抗裂性能。试验结果如表8、图2所示。

表8 小梁弯曲试验结果

图2 小梁弯曲试验结果

由表8、图2试验结果可知,相比于未掺纤维的试件,掺入玄武岩纤维与聚酯纤维试件的破坏应变分别提高了17.8%、13.9%。这是因为纤维本身具有较好的低温抗拉伸强度,在沥青混合料中分布均匀的纤维对其起到了良好的加筋作用,增大了其柔韧性,间接提高了沥青混合料的低温抗裂性能。

由以上分析可知,纤维的掺入可有效提高沥青混合料的低温抗裂性能,且玄武岩纤维的增强效果更佳。

2.3 水稳定性

水稳定性是沥青路面性能的重要评价指标。其以浸水条件下混合料在物理上的力学性能降低程度进行表征,国内外多通过浸水马歇尔试验进行测定,并以残留稳定度作为评价指标。

分别制备3种不同类型沥青混合料试件,两种类型纤维的掺量均取0.3%,每种试件制备8个,分为2组,其中一组以60℃水浴养护48h后进行试验,另一组以60℃水浴养护35min后进行试验。两组试验结果如表9、图3所示。

表9 浸水马歇尔试验结果

图3 浸水马歇尔试验结果

由表9及图3可知,三种不同类型沥青混合料的残留稳定度均满足规范要求。掺入纤维后的试件,其残留稳定度得到了有效的提高,其中掺玄武岩纤维的试件提高了18.1%;掺聚酯纤维的试件提高了10.2%。由此可知,纤维的掺入可以有效地改善沥青混合料的水稳定性,并且玄武岩纤维的增强效果更好。

3 工程应用

3.1 工程概况

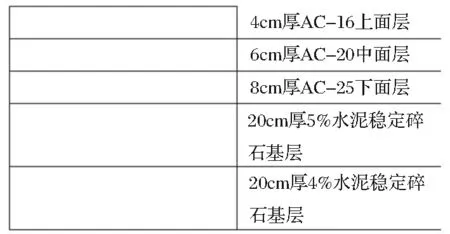

某新建高速公路设计为双向四车道,路面结构如图4所示。考虑到该公路建成后将面临不利气候条件,复杂行车荷载及交通量。该工程大面积采用AC-16型玄武岩纤维沥青混合料作为沥青路面上面层,其中玄武岩纤维的掺量为0.3%。施工时所采用的材料类型、级配组成、配合比设计均同室内试验。施工过程中,采用传统拌和楼设备对纤维沥青混合料进行拌和,并严格遵循相关规范标准[9]对施工工艺及施工质量进行了严格控制。

图4 路面结构组成

3.2 施工要点

(1)拌和

为确保玄武岩纤维在集料中均匀分散,应相应延长干拌与湿拌的时间。拌和前应先加入集料、纤维干拌30s并确保纤维已分散均匀,再加入沥青进行湿拌,湿拌时间控制在25~30s。

(2)摊铺与压实

区别于普通沥青混合料的摊铺与压实,由于玄武岩纤维本身密度较小且具备一定弹性,其分散在混合料后会相应增大混合料体积,因此需相应提高玄武岩改性沥青混合料的压实温度与压实功,以提高其密实度。

初压时应采用钢轮压路机静压,复压时采用较高振幅钢轮压路机振压使得骨料充分嵌入,终压采用钢轮压路机进行静压,整个碾压遍数应比普通沥青混合料碾压时多2~3遍。

(3)温度

现场对玄武岩纤维沥青混合料在施工过程中各工序的温度进行研究后建议各工序的温度控制应符合表10的规定。

表10 各施工工序的温度控制

3.3 检测及评价

现场对拌和好的混合料抽样制备试件进行了相关性能的试验检测。检测结果如表11所示。

表11 现场抽样检测结果

由表11可知,现场所拌和的玄武岩纤维沥青混合料的相关路用性能均满足相关规范标准[9],且要稍优于室内试验,路用性能优异。

该新建高速公路路面铺筑完成后,抽样对其相应路段进行了验收检测,检测结果表明:抽检路段的平均压实度为98.3%、构造深度为0.66mm、平均抗滑摩擦系数BPN达到了62.5、渗水系数为25ml/min。各项检测指标均较好满足规范要求[9],表明该新建高速公路路面施工质量优异。

该新建高速公路建成通车后的4年内,对其进行了持续观测,结果表明:该新建高速路所处地区气候变化复杂,冻融循环天气较多,年气温在-23~38℃之间。且通车的4年内,行车荷载复杂,重载车较多。但该公路未出现车辙等早期病害,通车4年内路面平整度较好,未出现明显裂缝。表明该公路路面上面层结构在采用玄武岩纤维改性沥青混合料后实际应用效果优异,玄武岩纤维改性沥青混合料应用前景广阔。

4 结论

(1)在掺入0.3%玄武岩纤维后,沥青混合料的动稳定度提高了17.2%,车辙深度降低了35%,高温稳定性得到了一定的提升。

(2)掺入0.3%玄武岩纤维后的沥青混合料,其低温破坏应变提高了17.8%,表明玄武岩纤维的掺入可有效提高沥青混合料的低温抗裂性能。

(3)在掺入0.3%玄武岩纤维后,沥青混合料的残留稳定度达到了95.9%,相应提高了18.1%。水稳定性得到了有效提升。

(4)同等0.3%纤维掺入量下,玄武岩纤维沥青混合料的高低温性能及水稳定性能均要优于聚酯纤维沥青混合料。

(5)工程应用实例表明:沥青路面在采用玄武岩纤维沥青混合料进行铺筑后,未出现车辙等早期病害,通车4年内路面平整度较好,未出现明显裂缝,实际应用效果优异,玄武岩纤维改性沥青混合料应用前景广阔。