电液伺服阀衔铁组件过盈配合参数设计*

2019-09-09鲍秀惠

熊 美, 李 超, 陈 琪, 胡 莹, 鲍秀惠

(上海航天控制技术研究所·上海·201109)

0 引 言

现代科技的进步促进了运载火箭的快速发展。随着火箭运载能力的不断增强,其组成系统也随之变得越来越复杂,系统间的密切配合显得尤为重要[1]。伺服机构是运载火箭控制系统中的执行机构,其按照箭上控制计算机实时输出的摆角信号,控制火箭发动机的摆角,从而产生对箭体的操纵力,实现对火箭飞行姿态和飞行弹道的控制[2]。伺服机构有多种形式,目前普遍采用电液伺服机构[3]。电液伺服阀是伺服机构的核心控制部件,直接决定伺服机构的主要功能及性能[4]。电液伺服阀是液压伺服系统实现电液转换、功率放大的关键控制单机,电液伺服阀对其组成中负责电与液连接的衔铁组件的性能有着很苛刻的要求。反映到机械加工方面,就是要求衔铁组件具有很高的装配精度[5]。目前国内外普遍采用过盈配合装配衔铁组件,通过零件接触面间的过盈量的大小来获得相应的联接力,以承受一定的外载荷[6]。许小强利用有限元方法分析出过盈量是影响接触面应力的最大因素[7]。陈连对厚壁圆筒进行过盈联接的可靠性分析,结果表明最大过盈量、最小过盈量都会影响联接的可靠性[8]。由博利用有限元分析研究了过盈量、摩擦系数和形状误差对衔铁组件过盈联接的最大压装力和最大等效应力的影响规律[9]。胡菊云对由衔铁、弹簧管及反馈杆组成的两层装配关系的某衔铁组件进行了理论分析,确定了衔铁与弹簧管、弹簧管及反馈杆的装配过盈量[10]。过盈配合的衔铁组件由不同的材料制造,由于材料的线膨胀系数不同,会使实际过盈量减小而产生松动,在设计时须考虑采取适当措施[11]。以上的理论研究与实验并未涵盖我所型号产品伺服阀衔铁组件所涉及的四种精密零件、三层次过盈配合装配设计的理论与试验研究。故本文基于厚壁圆筒过盈配合原理、零件材料的屈服极限理论,通过对三层装配关系的衔铁组件接触面应力与等效应力进行分析计算,结合实际确定了衔铁组件过盈配合参数的范围。

1 衔铁组件工作原理

1.1 工作原理

衔铁组件的工作原理如图1所示,当外界电信号输入力矩马达的线圈后,处在磁场中的衔铁受到力的作用而偏转一个角度,同时垂直紧固在衔铁上的挡板也偏摆一个相应的角度,两喷嘴与挡板之间距离发生变化,这样在阀芯两端的液压力就有一个差值,此压力差使阀芯移动,使得反馈杆、挡板均相应移动,挡板移动正好消除喷嘴与挡板间距离的不等,待两边间隙趋于相等,阀芯两端液压力也趋于相等,处于新的平衡位置,输出高压油去控制执行机构。

图1 工作原理图Fig.1 The schematic diagram

1.2 结构特点

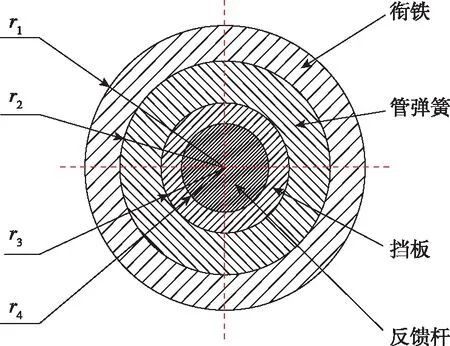

衔铁组件由衔铁、管弹簧、挡板及反馈杆组成,实物图及过盈配合区域截面示意图见图2所示。衔铁与管弹簧过盈配合,管弹簧与挡板过盈配合,挡板与反馈杆过盈配合,共涉及三层过盈装配关系。其中,管弹簧中部弹性工作段圆柱薄壁的壁厚只有 0.09mm,极易损坏,在产品研制过程中,由于零件加工误差、组件装配误差等原因,装配的组件常常出现压配变形、平行度等指标超差及管弹簧受损等问题。

(a)装配图

(b)过盈配合区域截面示意图图2 衔铁组件Fig.2 The armature assembly

2 过盈配合参数设计

对于n≥3的多层过盈配合,处于中间的零件受到内外压力的作用,如图3所示为受到内外压力的厚壁圆筒。图3中p0与p分别为圆筒所受的内、外接触面应力,R1与R2分别为圆筒的内半径和外半径。

图3 受到内外压力的厚壁圆筒Fig.3 Thick-walled cylinder subjected to internal and external pressure

厚壁圆筒理论综合考虑几何关系、静力关系和物理关系,获得了厚壁圆筒的应力与径向位移表达式[12]:

(1)

(2)

(3)

厚壁圆筒理论适合于没有轴向应力的情况。其中σr为径向应力,σθ为周向应力,r为半径变量,E为弹性模量,ν为泊松比,u为径向位移。

2.1 衔铁组件各接触面的接触应力

衔铁组件的主要材料参数如表1所示。

表1 衔铁组件的材料参数

r1、r2、r3、r4见图2所示,分别为装配零件衔铁、管弹簧、挡板、反馈杆的外半径。由式(3)可以得出各零件的径向位移 (mm):

当r=r1时,衔铁外径位移:

u1_ex= 0.0819p1×10-3

当r=r2时,衔铁内径位移:

u1_in= 0.0934p1×10-3

当r=r2时,管弹簧外径位移:

u2_ex= (0.033p2-0.052p1)×10-3

当r=r3时,管弹簧内径位移:

u2_in= (0.044p2-0.055p1)×10-3

当r=r3时,挡板外径位移:

u3_ex= (0.019p3-0.0278p2)×10-3

当r=r4时,挡板内径位移:

u3_in=(0.0234p3-0.029p2)×10-3

当r=r4时,反馈杆外径位移:

u4_ex=-0.006p3×10-3

已知各零件孔的公差带在轴的公差带之下,孔的尺寸减去相配合的轴的尺寸之差为过盈量[5],故将第i个厚壁圆筒内径的位移减第i+1个厚壁圆筒外径的位移即为过盈量δi:

δi=u1_in-u(i+1)_ex

(4)

由式(4)可以得出各装配过盈量(mm):

(1)衔铁与管弹簧过盈量

δ1=u1_in-u2_ex=(0.1454p1-0.033p2)×10-3

(2)管弹簧与挡板过盈量

δ2=u2_in-u3_ex

=(0.0713p2-0.055p1-0.019p3)×10-3

(3)挡板与反馈杆过盈量

δ3=u3_in-u4_ex=0.029(p3-p2)×10-3

即可求得组件接触面应力(MPa):

(1)衔铁与管弹簧接触面应力

p1= (9.033δ1+5.704δ2+3.736δ3)×103

(5)

(2)管弹簧与挡板接触面应力

p2= (9.497δ1+25.126δ2+16.457δ3)×103

(6)

(3)挡板与反馈杆接触面应力

p3=(9.497δ1+25.126δ2+50.94δ3)×103

(7)

2.2 衔铁组件各接触面的等效应力

组件采用的材料以屈服的形式失效,本文选用第四强度理论。σri与σθi为第i个零件的径向应力与轴向应力,同为主应力,记σri=σ1i,σθi=σ3i, 代入式(1)、(2)中,则等效应力为:

(8)

从公式(8)可知:圆筒类零件随着半径r的增大,等效应力减小,则内接触面上等效应力最大。由于接触面上不允许发生塑性变形,所以要求σ1_in≤685 MPa,σ2_in≤1035 MPa,σ3_in≤882 MPa,σ4≤882 MPa。

当r=r2时,由式(8)得衔铁内接触面上的等效应力:

σ4=4.1625p1≤685

(9)

当r=r3时,由式(8)得管弹簧内接触面上的等效应力:

(10)

当r=r4时,由式(8)得挡板内接触面上的等效应力:

(11)

当r=r4时,由式(8)得反馈杆等效应力:

σ4=p3≤882

(12)

2.3 衔铁组件原等效应力校核

衔铁组件原设计的装配过盈量见表2所示,按该装配过盈量范围,计算等效应力:

a)由式(5)、(9)得衔铁内接触面上等效应力:

σ1_in= 4.1625p1≈ 848MPa

超过了衔铁屈服强度685MPa,不符合要求。

b)由式(5)、(6)、(10)得管弹簧内接触面上等效应力:

σ2_in≈ 1059MPa

超过了管弹簧屈服强度1035MPa,不符合要求。

c)由式(6)、(7)、(11)得挡板内接触面上等效应力:

σ3_in≈ 1058MPa

超过了挡板屈服强度882MPa,不符合要求。

d)由式(7)、(12)得反馈杆接触面应力:

σ4=p3≈ 905MPa

超过了反馈杆屈服强度882MPa,不符合要求。

根据上述计算分析,按原装配过盈量压配的衔铁组件各接触面等效应力超过了材料屈服极限,是原组件压配时常出现的组件压配变形、平行度超差及管弹簧受损等质量问题产生的重要原因之一。

2.4 衔铁组件装配过盈量计算

(1)理论最大极限范围

过盈量太小满足不了组件联接可靠性和密封性要求,过盈量太大则导致压配时零件变形、切损、破裂等问题和隐患。根据机械设计手册中GB1801-79基孔制配合设计,得到按优先配合的过盈量δi的理论最大极限范围,见表2所示。

表2 过盈量范围

(2)装配过盈量计算

同时,联立式(5)、(6)、(7)、(9)、(10)、(11)、(12),计算得到更合理的衔铁组件装配过盈量范围:

0.008mm≤δ1≤0.01mm

0.007mm≤δ2≤0.009mm

0.004mm≤δ3≤0.006mm

3 衔铁组件性能试验验证

按本文计算的过盈量进行了衔铁组件装配,装配测试内容均符合设计指标,测试结果见表3。

对伺服阀进行了性能测试,试验要求见表4。

试验结果见图4,x轴向为电流,y轴向为流量,技术指标均满足设计要求。

表3 测试结果

图4 空载流量性能测试曲线图Fig.4 No-load flow performance test curve

屈服强度计算结果验证设计的过盈参数更合理,为衔铁组件后继质量问题提供理论保证。几何测量结果表明按本文设计的过盈配合参数装配的衔铁组件符合设计指标要求,合格率有了明显提升。通过伺服阀的性能测试,验证了衔铁组件经受了压力试验,没有出现管弹簧受损的问题。

4 结 论

本文基于厚壁圆筒过盈配合原理,通过对衔铁组件接触面的应力与等效应力进行分析计算,结合零件材料的屈服极限理论确定了过盈量的合理范围。按本文计算的过盈配合参数对衔铁组件进行装配,经几何测量、伺服阀性能测试验证均符合设计指标,满足产品性能要求,衔铁组件经受了压力试验,没有出现管弹簧受损的问题,通过本设计保证了各装配零件等效应力均低于其材料的屈服强度,避免过大的过盈量装配产生塑性变形,解决了装配时常出现的组件压配变形、平行度等指标超差及管弹簧受损等问题。