水冷却技术在地铁车站大体积混凝土中的应用

2019-09-06李少波

李少波

(厦门轨道交通集团有限公司 福建厦门 361007)

0 引言

混凝土是建筑结构中广泛使用的主要材料,在现代工程建设中占有重要的地位。我国《大体积混凝土温度测控技术规范》对大体积混凝土的定义为:混凝土结构物中实体最小尺寸不小于1m部位所用的混凝土即为大体量混凝土,或者预计会因混凝土中胶凝材料水化引起的温度变化和收缩而导致有害裂缝产生的混凝土。

根据已完工的地铁车站裂缝现象,发现地铁车站结构混凝土裂缝是个普遍现象,是难以根治的通病。地铁车站混凝土结构属于大体积混凝土,大体积混凝土在施工中常见的质量问题是温度裂缝。裂缝产生原因是由于水泥水化过程产生大量的热能。由于混凝土自身属于绝热材料,因内外散热条件不同,中心温度高,表面温度低,即形成温度梯度,造成温度变形和应力。温度应力和温差成正比,温度越大,应力越大,当温度应力大于内外约束应力时则产生裂缝[1]。

本文通过在混凝土结构内部布置冷却管,埋设应变温度监测传感器,通过实时监测混凝土内部温度变化情况,降低了地铁车站混凝土结构施工过程中的水化热量的影响。

1 工程概况

某地铁车站为地下二、三层岛式车站结构。车站总长度约200m,最大车站总长度约达400m;车站标准段宽度约20m;车站开挖深度约20m~25m;车站采用明挖顺做法施工。地铁车站整体侧墙混凝土结构尺寸较大,宜分段进行混凝土浇筑,划分槽段后的单一板块侧墙浇筑长度约18m~22m,高度约6m,厚度约0.7m,属于大体积混凝土施工范畴。地铁车站侧墙浇筑混凝土强度等级为C40。

2 冷却水循环系统布置

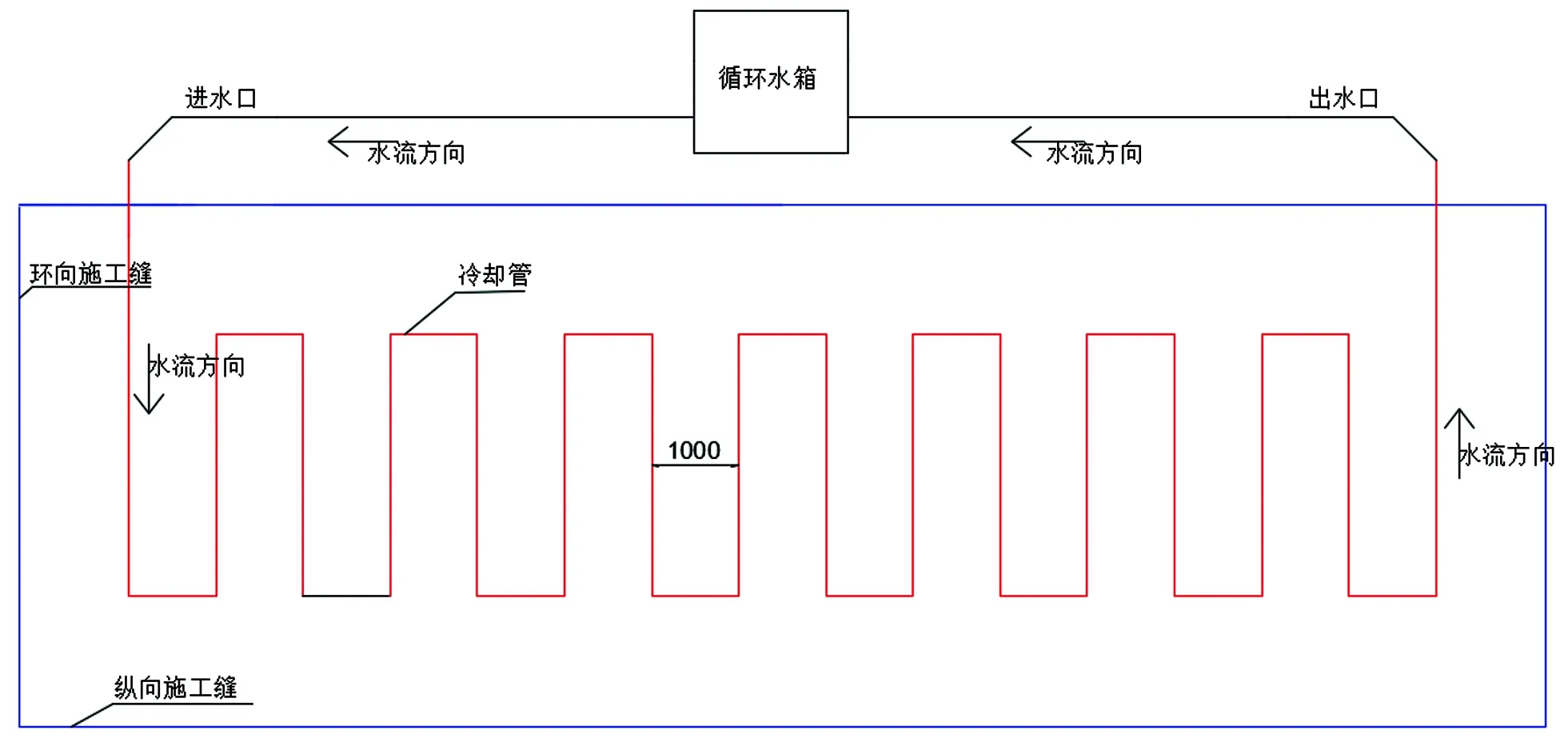

为了减少大体积混凝土有害裂缝,在地铁车站侧墙内部预埋冷却管,管径采用内径30mm、壁厚1mm的铁皮管,间距约为1m蛇形布置。地铁车站侧墙结构上部露出的管口与循环水箱相接,进水口通水冷却以降低混凝土内部温度,出水口则将吸收了混凝土浇筑时产生水化热的热量的水经冷却装置再通入循环水箱,冷却管布置及通水方式布置如图1所示。

水循环目的是为了经济环保,重复利用。循环过程中使用的水泵、控制阀门等根据需要进行装配。混凝土浇筑后及时通水冷却,且在升温过程中不能停止通水。

图1 地铁车站侧墙冷却水循环系统布置示意图

3 温度与应变传感器监测

测点位置应能全面准确地反映大体积混凝土温度的变化情况以及应变较大位置的变化情况。考虑地铁车站侧墙混凝土结构空间的对称性,将侧墙长度均分为6份,布置5组测点,每组布置9个测点,共计45个测点。其中每组测点以自上而下布设3个测点,间距约1m;由表(与大气环境相近的混凝土表面位置)至里(与车站围护结构相近的内部位置)依次布置3个测点,形成为3×3的布置方式,测点布置方式如图2所示。感应元件为预埋式混泥土应变计(带温度监测)。布置完成后进行数据初测,确保感应器有效。混凝土浇筑、振捣过程中,注意保护感应元件及测试引出线。

图2 侧墙长度、厚度方向传感器布置示意图

4 测试要求与检测频率

(1)实时监测报告内容包括:监测时间、天气情况、混凝土入模温度、进出水口温度和温差、实时进水流量、各测温点的温度数据和降温速率、大气温度、内表温差。

(2)混凝土入模温度不宜低于5℃。入模温度的测量,每台班不少于2次。

(3)通水过程对进出口水温度、混凝土温度、混凝土温度、应变进行测量测量,并作好记录,监测频率:前4d每2h测一次,5d~8d每4h测一次,9d~14d每8h测一次,15d每天测一次[2]。

(4)冷却管停止通水后,每天测量一次混凝土的温度。

(5)混凝土结构表面以内50m位置的温度与中心点温度之间温差,连续3d小于20℃时停止监测。

(6)数据采集完毕后进行汇总,并绘制相关变化曲线图。

5 监测数据分析

试验数据表明:在混凝土水化热反应过程中,混凝土体内部温度变化为高度非线性,仅通过试验来评估温度应力裂缝控制方案,可靠度低。采用有限元对控温试验进行数值仿真,结果仅与试验结果存在较小误差,可信度较高,并可通过其他实际工程测试数据对仿真模型参数不断进行优化、改进[3]。

本文依托厦门轨道交通工程地铁车站为工程实例,对地铁车站侧墙混凝土浇筑阶段、养护阶段的温度和裂缝情况进行分析。

5.1 有无布置冷却管下温度峰值变化比较分析

为了分析水冷却技术对混凝土温度峰值的影响,分别测试了布置冷却水管和未布置冷却水管的侧墙混凝土温度峰值随时间的变化情况。

图3给出的是有无布置冷却管情况下,地铁车站侧墙浇筑后升温过程达到峰值的温度-时间变化曲线图。在布置了冷却管的侧墙结构中,混凝土浇筑时间在夏季,日均温度32℃,混凝土入模温度33℃,在浇筑后24h时,温度达到峰值66.9℃,此时刻大气温度为39℃,与峰值相差27.9℃。在未布置冷却管的侧墙结构中,混凝土浇筑时间在春季,日均气温20℃,混凝土入模温度26.9℃,在浇筑后28h时,温度达到峰值55.5℃,此时刻大气温度为21℃,与峰值相差34.5℃。两者达到温度峰值的时间相差4h左右,且前者与大气环境温度差值较小。此见,混凝土在浇筑过程中产生的水化热量,一部分被冷却水带出,致使升温过程加速结束;而未布置冷却管的侧墙结构,水化热无法及时散去。水冷却技术正是改变混凝土内部的散热条件,进而控制了混凝土内部温度的继续上升。

图3 有无冷却管下温度峰值-时间变化曲线图

5.2 单一槽段侧墙内表温度差变化分析

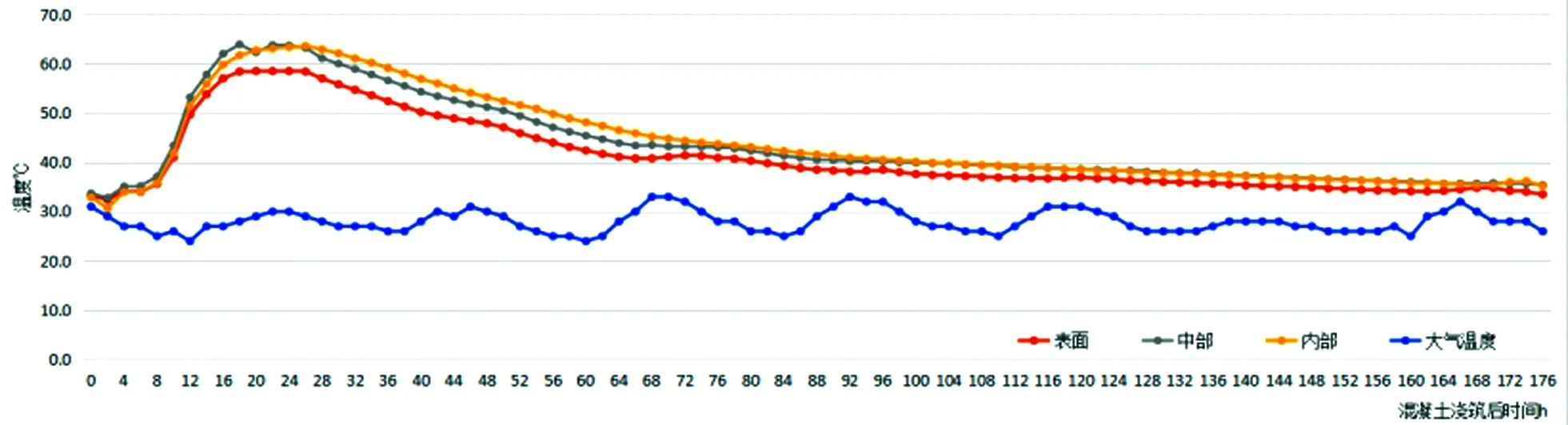

图4给出的是布置冷却管的侧墙结构各时段内表与大气温度-时间变化曲线图。在混凝土施工测温要求中,浇筑过程中混凝土内部相邻两个测点间温差不宜超过25℃,拆模养护阶段混凝土结构表面温度与大气温度差值不应大于20℃。

取槽段侧墙结构中间部位测点为例(其余各组数据变化趋势类似),混凝土内部相邻测温点间最大温差为5.5℃,远小于测温要求中的25℃,满足混凝土施工要求。现场拆模时间在混凝土浇筑后72h,拆模后混凝土表面温度为41.3℃,大气温度为30℃,差值为11.3℃,小于20℃要求;后续监测过程中表面与大气温差最大为14.3℃,未超出规范要求的20℃。分析计算得知,采用合适的配合比,严格控制混凝土入模温度,采取适当的措施控制混凝土内外温差,是降低混凝土水化热与控制混凝土的内外质量关键[4]。

图4 有无布置冷却管下温度-时间变化曲线图

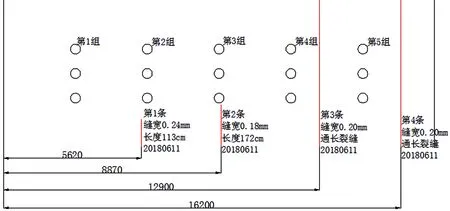

5.3 有无布置冷却管下裂缝发展分析

图5~图6给出了有无布置冷却管情况下,地铁车站侧墙观测到的裂缝情况。图中显示,在有布置冷却管的侧墙结构中,产生了4条裂缝,裂缝宽度约0.2mm;在未布置冷却管的侧墙结构中,产生了8条裂缝,裂缝宽度在0.12mm~0.46mm间不等,且多为通长裂缝。在数量上看,布置了冷却管的侧墙结构裂缝数量会明显少于未布置冷却管的侧墙结构,表明了采用水冷却技术能有效地减少裂缝发生。

图5 有布置冷却管下裂缝分布图

图6 无布置冷却管下裂缝分布图

6 结论

通过水冷却技术在地铁车站大体积混凝土中的应用,现场测试和分析结果可以得到以下结论:

(1)水冷却技术能改善混凝土结构内部散热条件,控制混凝土内部温度升温过程,降低混凝土内部升温过程的温度峰值。

(2)采用布置冷却管措施,混凝土内部温差变化较小,混凝土表面与大气温差不超过20℃,能满足大体积混凝土施工要求。

(3)水冷却技术在混凝土内部能有效地改善了温度梯度,有效地减少混凝土表面裂缝数量[5]。