含钒铌高氮铬锰奥氏体不锈钢的热变形行为研究

2019-09-06时钟平傅万堂

时钟平,傅万堂

(1.燕山大学 机械工程学院,河北 秦皇岛 066004;2.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;3.燕山大学 材料科学与工程学院,河北 秦皇岛 066004)

0 引言

大型发电机组其转子护环在服役过程中承受着巨大的离心力、装配应力、交变应力、附加弯曲应力,并且需要克服强烈的应力腐蚀环境等。对于单机容量在300 MW以上的机组,护环大都用18Mn18Cr0.5N钢来制造。然而,在护环实际生产过程中,热锻表面开裂、晶粒粗大和混晶等问题经常发生,严重制约其制造和发展[1-2]。

时钟平等[3]对常规高氮铬锰奥氏体不锈钢进行微合金化,添加了少量的钒、铌,系统研究了铸态条件下的析出相类型和特征。在铸造、锻造、热处理条件下析出的细小的碳氮化物,可抑制晶粒的快速长大;通过细晶强化和析出强化,改善钢中析出相的类型和特性,从而显著提高钢的物理和化学性能[4-5]。另外,时钟平等[3]对含钒铌高氮铬锰奥氏体不锈钢的热变形进行了初步研究;结果表明,热变形时在晶界和三叉晶界处大尺寸的富铌氮化物周围会形成很高的应变梯度和很大应变量,这会促进动态再结晶的形核和发展。以往针对常规高氮铬锰奥氏体不锈钢(不含钒、铌)的热变形特性研究已有不少。Balachandran等[6]研究了高氮铬锰奥氏体不锈钢在热锻和热轧后的组织演变规律,发现碳含量较低时只发生部分再结晶,并且在未发生再结晶区的晶粒内存在形变流线。郭会光等用圆柱试样和侧面带切槽的试样来进行热压试验,获得了18Mn18Cr0.48~0.63N钢适宜锻造的温度区间和静态再结晶条件[7]。王振华等[8]通过物理模拟和热加工图技术研究了18Mn18Cr0.5N钢在热变形过程中的力学行为与组织变化,建立了18Mn18Cr0.5N钢在900~1 200 ℃及0.01~10 s-1条件下的热变形方程及动态组织状态图,确定了动态再结晶临界应力及峰值应力与Z参数间的定量关系,给出了动态再结晶晶粒尺寸与变形条件之间的关系。但对于钒铌高氮铬锰奥氏体不锈钢,其热变形条件下的力学行为及组织演化规律,迄今还不十分清楚。

本文用物理模拟方法对含钒铌高氮铬锰奥氏体钢在900~1 200 ℃和0.01~10 s-1变形时的力学行为进行研究,分析试验钢的流变行为,建立其热变形方程,并分析其显微组织,以期为生产实践提供指导。

1 试验材料及方法

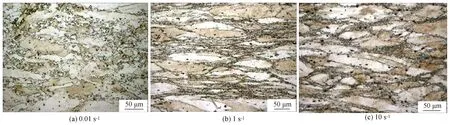

试验用含钒铌高氮铬锰奥氏体不锈钢由40 kg的感应炉冶炼,其主要化学成分(质量分数,%)如表1所示。

表1 试验钢化学成分Tab.1 Chemical composition of test steel %

热变形试验在Gleeble3500热/力模拟试验机上进行,采用Φ8 mm×15 mm的圆柱试样。试样以10 ℃/s的速度从室温加热到1 200 ℃,保温5 min后以10 ℃/s的速度分别冷却到900、1 000、1 100和1 200 ℃,保温5 s后分别以0.01、0.1、1和10 s-1的应变速率变形至真应变0.8,变形后迅速水冷。变形试样沿轴线切开,研磨抛光后,用稀王水腐蚀奥氏体晶界,腐蚀时间约30 s。用金相显微镜观察热变形组织。

2 试验结果与分析

2.1 流变曲线

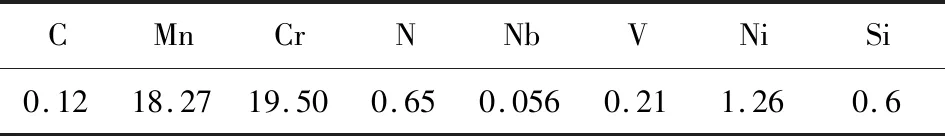

图1给出了含钒铌高氮铬锰奥氏体不锈钢在900~1 200 ℃以0.01~10 s-1变形时的流变曲线。从图中可以看出,当应变速率一定时,加工硬化率随着变形温度的升高而减小,加工硬化程度也变小;同时,峰值应力降低,峰值应变减小,变形抗力也减小。这说明提高温度能显著促进试验钢软化;温度越高,软化程度就越大,软化速率也越快,进而在较短时间达到稳态流变。另外,从图1中还可以看到,应变速率越低,流变应力对温度越敏感。在应变速率为0.01 s-1时,900 ℃和1 000 ℃时的峰值应力间相差约150 MPa。当变形温度相同时,试验钢的流变曲线受应变速率的影响也很大;随着应变速率的降低,应力逐渐降低,峰值应力和峰值应变减小。改变材料的变形条件,影响最明显的是峰值应力和峰值应变。

图1 含钒铌高氮铬锰奥氏体钢的流变曲线

Fig.1 Flow curves of modified high nitrogen CrMnaustenitic steel containing V and Nb

2.2 热变形方程

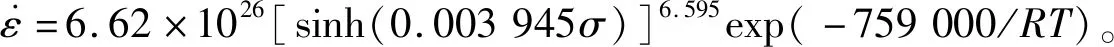

金属材料的热变形过程是一个热激活过程,除化学成分外还有变形温度、变形速率及变形量,其中影响热变形过程最大的是变形温度和变形速率[9]。在材料组成不变时,流变应力σ与变形条件之间的关系可用双曲正弦函数描述[10]:

(1)

式中,n为应力硬化指数,A为结构因子,α可通过计算获得;Q为热激活能,R为气体常数,T为绝对温度,σ为应力水平参数,这里取峰值应力。

对在900~1 200 ℃及0.01~10 s-1变形条件下所获得的流变曲线进行处理后,可得到峰值应力与应变速率和变形温度之间的关系曲线,经线性回归处理后可得,A=6.62×1026,n=6.595,α=0.003 945,Q=759 kJ/mol,故含钒铌高氮铬锰奥氏体不锈钢在900~1 200 ℃,0.01~10 s-1条件下的热变形方程为

(2)

(3)

图2为峰值应力(σp)与Z参数之间的关系图。显然,在本研究条件下,lnZ与σp呈线性关系,并且随着Z参数的增加,峰值应力逐渐增大,经过曲线拟合可得试验钢峰值应力与lnZ的关系为

σp=16.9lnZ-912.6。

(4)

图2 峰值应力与lnZ的关系

Fig.2 Relationship between peak stress and lnZ

2.3 热加工图

根据动态材料学模型的观点[12],材料热加工过程可看作一个能量耗散系统,能量的耗散取决于材料的加工流变行为,应变速率敏感指数m决定了系统输入能量在能量耗散和能量耗散协量之间的分配,因此定义了能量耗散率η,用来表示因微观组织变化所消耗的能量与消耗总能量的比值,用下式表征:

(5)

从上式可以看出,能量耗散率η与应变速率敏感指数m有关,是应变量、形变温度和应变速率的函数,通常可以绘出在某一应变量下由应变速率和形变温度构成的二维等能量耗散功率η的等值线图,即功率耗散图。

采用热加工理论对某一特定合金进行高温变形行为研究时,还需要考虑材料塑形流变失稳准则。本文采用Prasad和Kumar[13]提出的标准,该标准基于Ziegler连续性原理,当满足如下条件时失稳发生:

(6)

基于以上动态材料模型理论和基本方法[14-15]及试验钢的流变数据,得到含钒铌高氮铬锰奥氏体不锈钢的热加工图如图3所示。阴影区表示材料流变失稳区,等值线代表能量耗散百分数η。

图3 含钒铌高氮铬锰奥氏体钢不同真应变下的热加工图

Fig.3 Hot processing maps of modified highnitrogen CrMn austenitic steel containing V and Nb atdifferent true strain

从图3中可以看出,功率耗散率η基本随着温度的升高与应变速率的降低而增加。在图3(a)中,功率耗散率η的极大值出现在1 100 ℃及0.01 s-1附近,最高可达42%。另外还可以看出,失稳区的范围随着应变量的增大不断向高应变速率和低温区发展。应变量较小时,失稳区所占面积小。

依据热加工图,热加工区域应选择在1 100~1 200 ℃、应变速率在0.01~0.1 s-1之间。然而,试验钢的最优加工窗口还应结合显微组织,考虑材料在不同区域的变形机制。

2.4 热变形组织

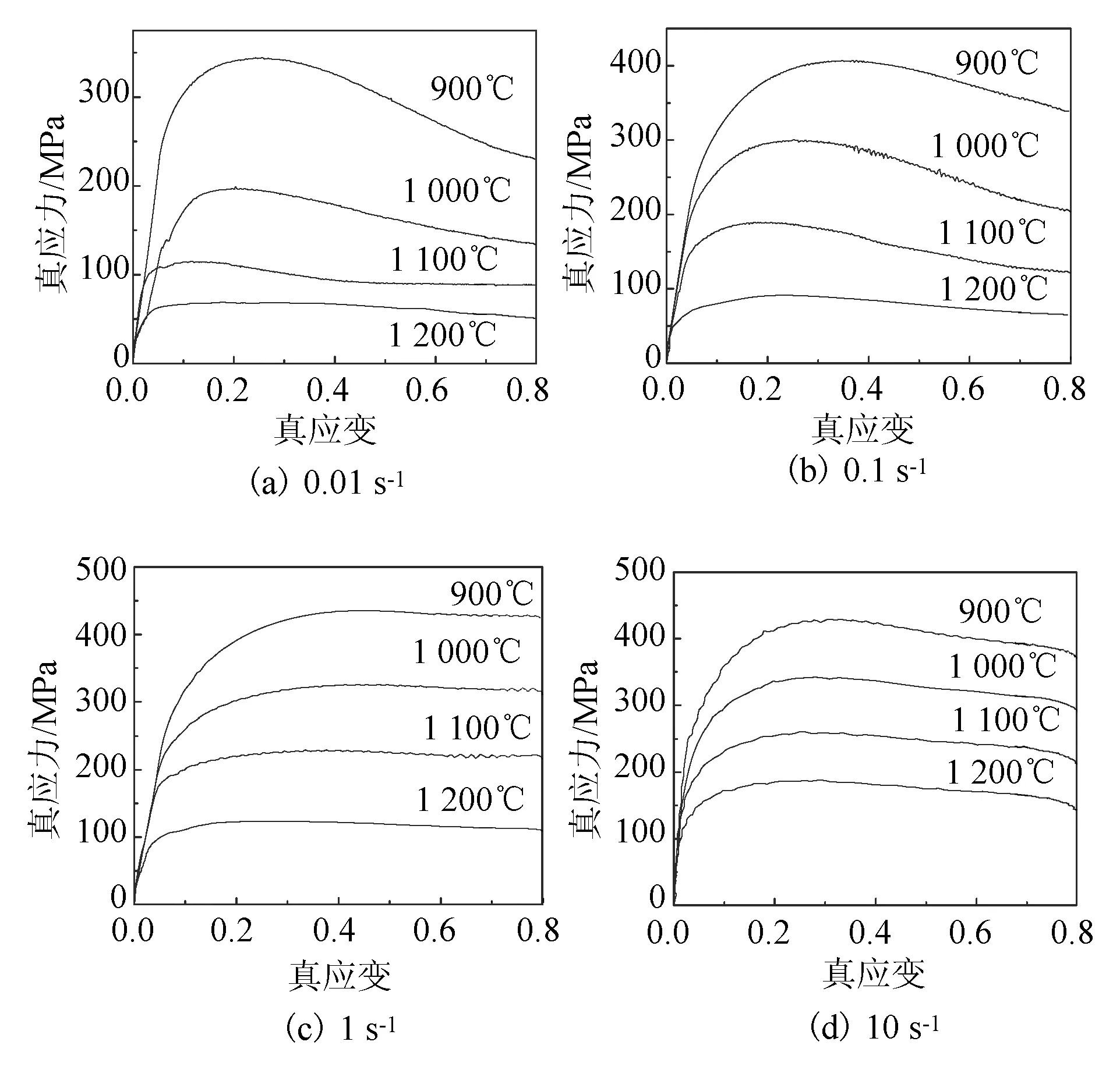

图4为含钒铌高氮铬锰奥氏体不锈钢在不同温度变形后的显微组织。从900 ℃变形后的显微组织中可以看出,变形很不均匀(图4(a))。晶粒沿着压缩方向被压扁,另外一个方向看则被拉长;组织中出现了大量的滑移带。在晶界和三叉晶界附近,这些晶粒易于形核的地方均没有观察到动态再结晶的迹象。图4(b)对应变形温度为1 000 ℃时的组织,可以看到试验钢中已经发生了部分动态再结晶,再结晶分数较小。原始奥氏体晶界上分布着细小、等轴的再结晶晶粒;这种组织又称为项链动态再结晶[16],与Wang等[17]所研究的常规高氮铬锰奥氏体不锈钢的再结晶过程一致。

当变形温度增加到1 100 ℃时,试验钢的动态再结晶机制仍然为项链式,但再结晶的体积分数增大很多(图4(c))。在该放大倍数条件下,并不能观察到动态再结晶晶粒的尺寸差异。当变形温度为1 200 ℃时(图4(d)),原始粗大的奥氏体晶粒已经消失,取而代之的是等轴的动态再结晶晶粒。钢中发生了完全动态再结晶,晶内存在大量的退火孪晶。退火孪晶是低层错能金属的晶界在迁移时伴生的。从图4中可知,当应变速率一定时,变形温度升高有利于动态再结晶的开始和发展。

图4 含钒铌高氮铬锰奥氏体不锈钢在不同温度下以0.1 s-1变形0.8后的显微组织

Fig. 4 Microstructure of modified high nitrogen CrMn austenitic steel containing V and Nb after deformation at 0.1 s-1anddifferent temperatures to a strain of 0.8

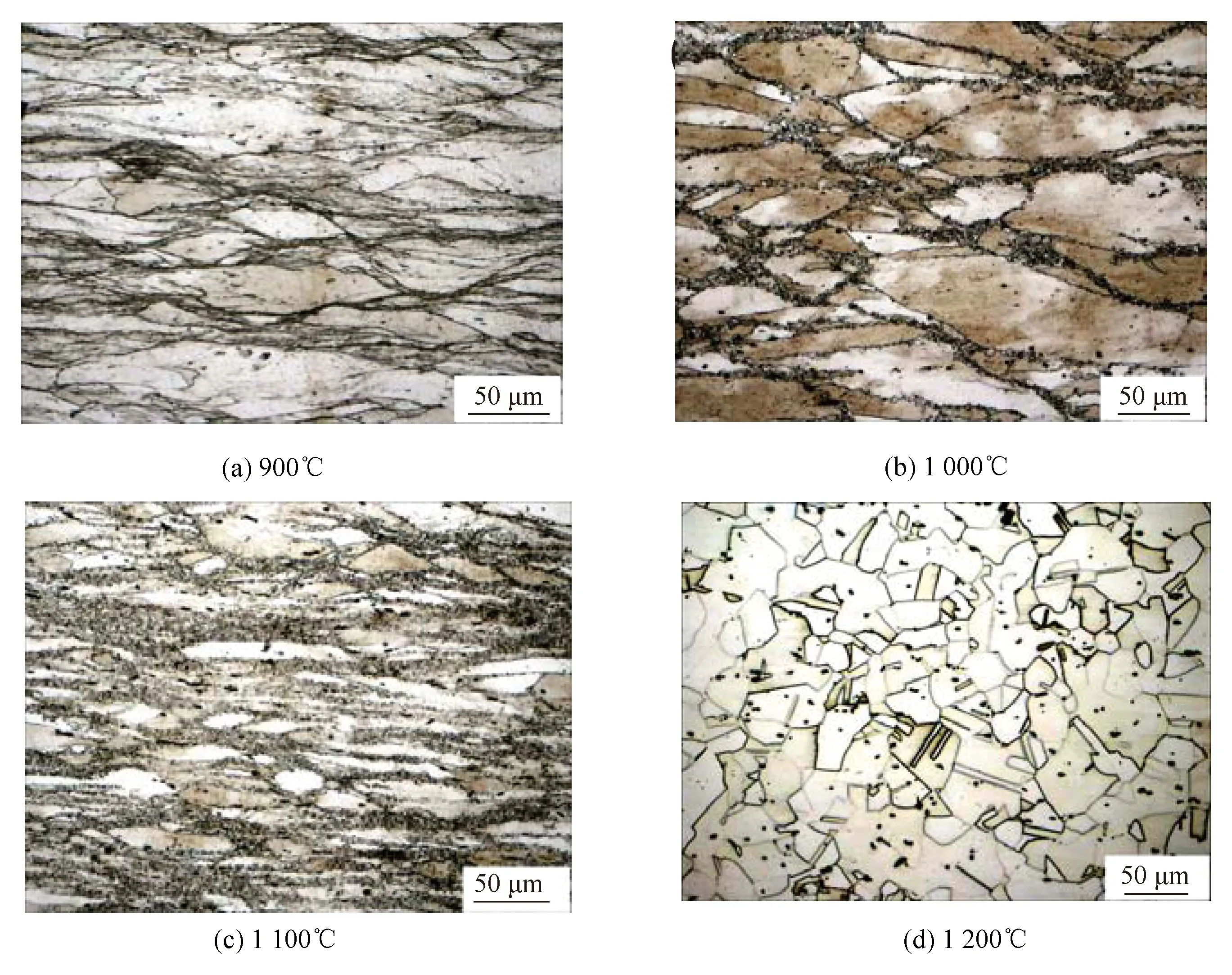

在热变形条件下,金属材料通常对应变速率敏感。从图5中可以看出,随着应变速率增大,动态再结晶分数减少,再结晶晶粒尺寸也减小。应变速率为0.01 s-1时,项链动态再结晶的特征不明显(图5(a))。但是,随着应变速率的升高,项链动态再结晶的特征变得十分显著(图5(b)和(c))。值得注意的是,应变速率为10 s-1时的动态再结晶体积分数似乎比应变速率为1 s-1时的更高。通常认为,高的应变速率不利于动态再结晶的发展。这个反常的现象应该与高应变速率下的变形升温现象有关。

另外,从图4~5中还可以看出动态再结晶晶粒的尺寸与变形温度和应变速率有关,即随着变形温度的升高以及变形速率的降低而增大。动态再结晶晶粒尺寸D与参数Z和A有关[18]。本文用截线法测量统计含钒铌高氮铬锰奥氏体钢在不同变形条件下的动态再结晶晶粒尺寸D,得到lnD与ln(Z/A)之间的关系,如图6所示。

图5 含钒铌高氮铬锰奥氏体不锈钢在1 100 ℃以不同速率变形0.8后的组织

Fig.5 Microstructure of modified high nitrogen CrMn austenitic steel containing V and Nb after deformation at 1 100 ℃ anddifferent strain rates to a strain of 0.8

图6 含钒铌高氮铬锰奥氏体不锈钢动态再结晶晶粒尺寸与参数Z和A间的关系

Fig.6 Dependence of DRX grain size on parametersZandA

对图6中各点进行线性拟合后可得D与参数Z和A间的关系为

D=2.12×(Z/A)-0.162(μm)。

(7)

在相同变条件下,图6含钒铌高氮铬锰奥氏体不锈钢的动态再结晶晶粒尺寸是显著小于传统18Mn18Cr0.5N钢的(P900)。这也说明,微合金氮化物的析出会抑制晶界迁移,进而容易获得晶粒细小的组织。

结合热加工图和显微组织可知,发生完全动态再结晶均处在功率耗散率较高的条件下,可以发生完全动态再结晶。根据以上结果,分析认为含钒铌高氮铬锰奥氏体不锈钢最优热加工窗口为1 150 ℃、0.01 s-1与1 150~1 200 ℃、0.1~1 s-1。

3 结论

1)测定了含钒铌高氮铬锰奥氏体不锈钢在900~1 200 ℃及0.01~10 s-1变形时的流变曲线,其流变应力和峰值应变均随变形温度的降低和应变速率的提高而增大。

3)建立了试验钢在不同应变量下的热加工图,功率耗散率随着应变速率的降低与变形温度的升高而增大。试验钢在1 100 ℃和0.01 s-1时,功率耗散百分数最高可达42%。

4)高温低应变速率下,试验钢经典动态再结晶容易发生,动态再结晶晶粒尺寸与Z和A之间的定量关系式为D=2.12×(Z/A)-0.162(μm)。

5)建议试验钢最佳热加工工艺窗口为1 150~1 200 ℃和0.1~1 s-1。