深水水下测试树球阀剪切连续油管性能分析*

2019-09-06舒将军何玉发姚佳鑫

唐 洋,何 胤,李 旺,舒将军,何玉发,孙 鹏,姚佳鑫

(1.西南石油大学 机电工程学院,四川 成都 610500; 2.南方海洋科学与工程广东省实验室(湛江),广东 湛江 524088;3.中海油研究总院有限责任公司,北京 100027)

0 引言

在进行深水油气测试时,当遇到台风、海啸等紧急情况及其他安全隐患时,可能导致浮动式钻井平台及钻井船被摧毁,下部管柱受到破坏,造成极大的人员伤亡和环境污染[1-2]。所以遇到特殊海况时必须采用一个关键性工具——水下测试树(Subsea Test Tree,SSTT)来封堵管柱内高压油气,切断连续油管或钢丝绳,并迅速断开作业管柱,使得钻井平台可以撤离,实现对深水测试作业的安全保护[3-4]。

球阀剪切模块是实现管柱断开的保障,球阀剪断连续油管及电缆等,使得绞车可以上提连续油管,测试管柱内的防喷球阀等部件能够关闭,防止被连续油管卡住。所以球阀能否成功剪切连续油管及剪切性能的好坏直接影响到深水测试过程作业安全。

目前国内外对于井下管柱剪切的分析如下:John等[5]评估了API油管剪切要求,并利用有限元方法分析了闸板防喷器剪切油管中各个参数对剪切力影响;Amy 等[6]采用FEA有限元分析和CFD流体分析结合的方式分析了闸板防喷器剪切钻杆过程及相关分析方法讨论;刘冰等[7]分析了闸板防喷器剪切钻杆过程中的力学性能;孟祥喻等[8]通过理论计算与工程应用参数相结合提出了深水水下剪切闸板防喷器的剪切能力评估方法,并通过实例对该评估方法进行了应用,应用结果显示该方法所计算的数值与厂家提供的数据误差在 3% 之内;刘冬等[9]采用有限元软件模拟油管变形过程,表明油管受力过程中最易出现应力集中和裂纹的部位是水平外径和上下对径4个塑形铰处。

虽然目前国内外专家对于油管的剪切分析很多,但是对于球阀剪切连续油管的分析在国内外却非常少,目前仅国外斯伦贝谢公司Seranton等[10]曾做过球阀对不同直径连续油管的剪切实验,但是由于实验条件限制,只得到不同管厚油管剪切断口形状。就国内来说,水下测试树的研究尚处于发展初期,对于球阀剪切能力分析处于空白,水下测试树剪切功能虽然仅在危险情况下使用,但对其研究却是不可或缺的。

本文基于有限元理论建立了球阀剪切连续油管的数值仿真模型,得到了球阀剪切油管剪切力矩变化规律,分析了球阀大小、球阀剪切速度、连续油管承载的拉力等工况对球阀剪切力的影响,并与实验结果进行比较,研究工作为水下测试树球阀结构设计和选用提供理论依据。

1 数值仿真模型建立

1.1 水下测试树工作原理

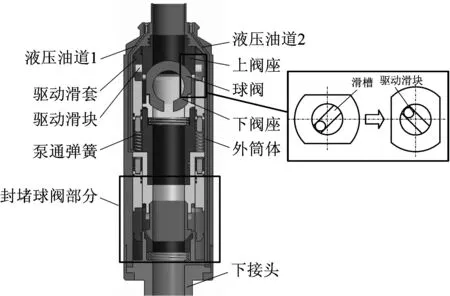

水下测试树剪切球阀部分结构组成如图1所示。其剪切原理为:由多功能控制模块发出控制信号,并输入液压油;当液压油从液压流道1流入,液动活塞会被向上推动,液动活塞上移的过程中会带动驱动滑块上移,驱动滑块推动球阀旋转使得球阀剪切连续油管至最终关闭。

图1 水下测试树原理Fig.1 Principle of subsea test tree

1.2 连续油管变形和破坏模型

金属剪切过程中的真实应力和应变特性十分复杂,涉及弹塑性力学、金属物理、损伤与断裂、计算方法等多学科的内容。所以,选择用于表征连续油管的材料强度和破坏模型的选择是数值模拟的一个重要方面,在金属剪切有限元分析中常用到Johnson-Cook塑性本构模型[11-12],该方法适用于大变形分析,其表达式见式(1),而本文分析忽略温度影响,理论分析式如式(2)所示:

(1)

(2)

经典塑形理论描述的是一种均匀的、连续的介质在外力作用下产生的不可恢复的位移或者滑移现象[13-14]。金属在从变形到断裂的过程中,会因为载荷或者温度等外部条件发生变化,进而材料内部产生微观或者宏观的缺陷,即材料将受到损伤,损伤的拓展会导致材料最终断裂。本文所分析的球阀剪切油管断裂就是因为大变形诱发的材料内部空洞和微裂纹的产生和拓展,被称为“韧性损伤”[15]。Shear damage断裂模型是基于单元积分点的等效塑性应变,能够预测由于金属内部空隙成核、成长、集结引起的损伤萌发。当材料失效参数ω超过1时,则假定为材料失效。失效参数定义见式(3):

(3)

1.3 简化模型及有限元分析参数设置

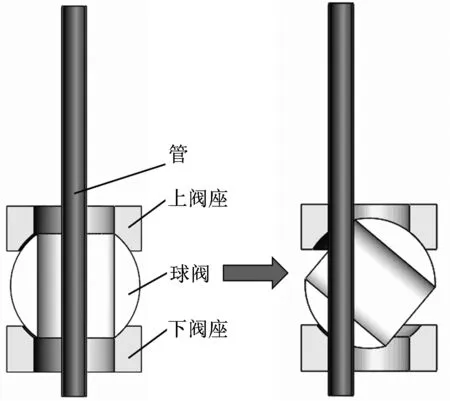

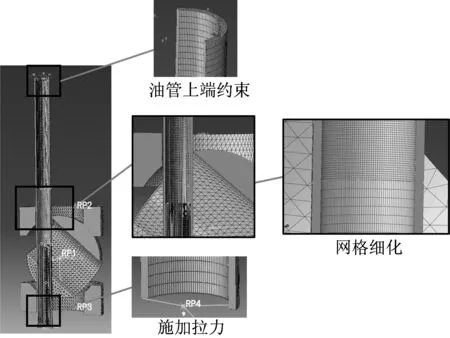

对剪切过程进行简化如图2所示,只分析油管被剪切阶段。本文所选用的球阀外径D1为270 mm,球阀通孔直径d1为165 mm,连续油管外径D2为50.8 mm。连续油管损伤计算模型使用Joshnon-cook损伤准则和本构方程,采用Shear damage断裂准则,在分析油管时,连续油管网格采用六面体网格并细化剪切处连续油管网格,将球阀设置为刚体,其网格划分如图3所示。

图2 球阀剪切模型Fig.2 Shearing model of ball valve

图3 网格划分Fig.3 Meshing

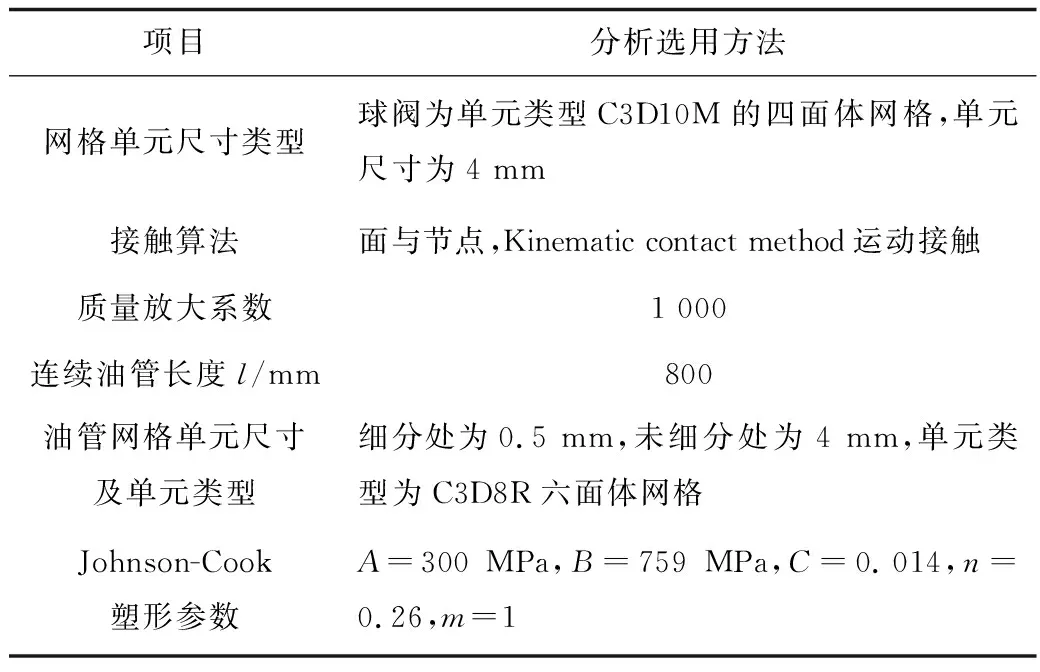

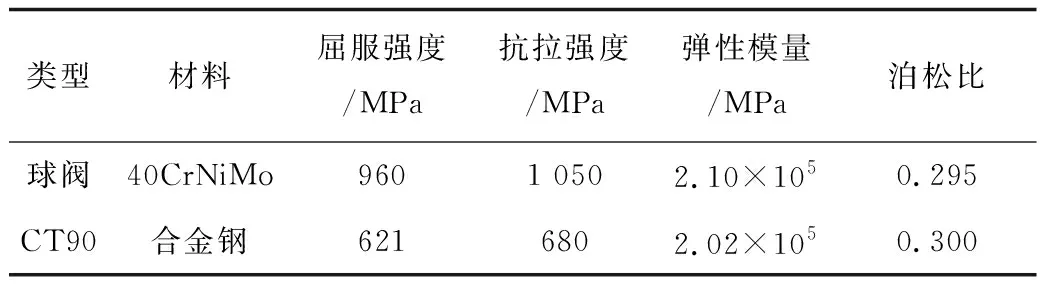

为了提高有限元模型计算的准确性,进行了一系列的参数设置比较,以确定更符合实际情况的仿真环境,相关参数设置以及材料模型设置参数见表1~2。

2 结果分析

2.1 球阀剪切力矩变化规律

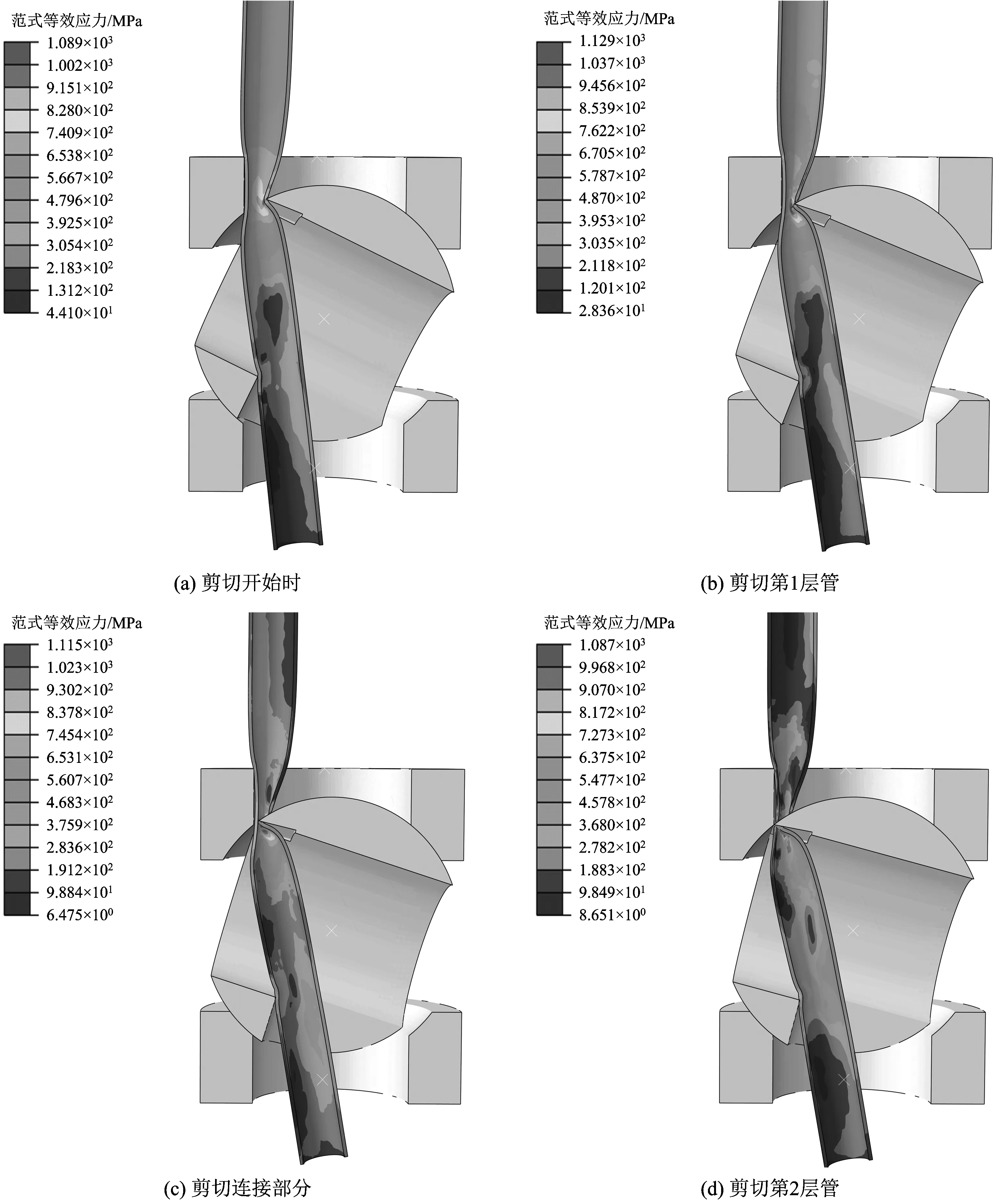

在球阀剪切过程中,随着球阀旋转,球阀推动油管到阀座上,油管被压扁,然后被剪断,先后经历弹性变形、塑形变形、裂纹产生与扩展、材料断裂分离等阶段。不同剪切阶段的应力云图如图4所示。在无外界因素影响下球阀剪切油管所需要的力矩随剪切时间的变化曲线如图5所示。从图4(a)可知,油管在被球阀剪切过程中,油管先被球阀压扁,此时剪切力矩增大,如图5中的O-A段;压扁后的油管分为2层,2层之间有空隙和连接,在挤压油管的过程中,到达时间点A时,第1层油管开始被剪切,此时从非剪切阶段过渡到剪切段,金属从塑性变形到塑形断裂,剪切力矩在A处会有一定下降;其后随着剪切深度的增加,剪切力矩持续增加直到B点,剪切如图4(b)所示;经过B点之后,第1层油管完全被剪断,此时球阀刃口到达2层管之间连接部分,如图4(c)所示,剪切面积大幅度减小,剪切力矩有一个快速的下降,如图5中B-C段所示;随后,球阀开始对第2层管剪切,剪切力矩的变化如C-D段所示,其剪切如图4(d)所示。

表1 仿真模型参数Table 1 Parameters of simulation model

表2 球阀及CT90连续油管材料参数Table 2 Materials parameters of ball valve and CT90 coiled tubing

根据以上分析可以得到球阀剪切连续油管中剪切力矩的变化规律:油管在被剪断的过程中,球阀的剪切力矩一直发生变化,油管被压扁后分为2层,剪切过程出现2次峰值,故在后续对剪切油管的分析中,我们只需要提取出每条曲线的2个峰值B,D点剪切力矩大小进行比较,就可以知道不同剪切条件下,剪切油管所需要的最大剪切力矩变化情况。

图4 剪切过程中应力云图Fig.4 Stress nephogram during shearing process

图5 标准剪切过程中剪切力矩随时间变化Fig.5 Change of shearing torque with time during standard shearing process

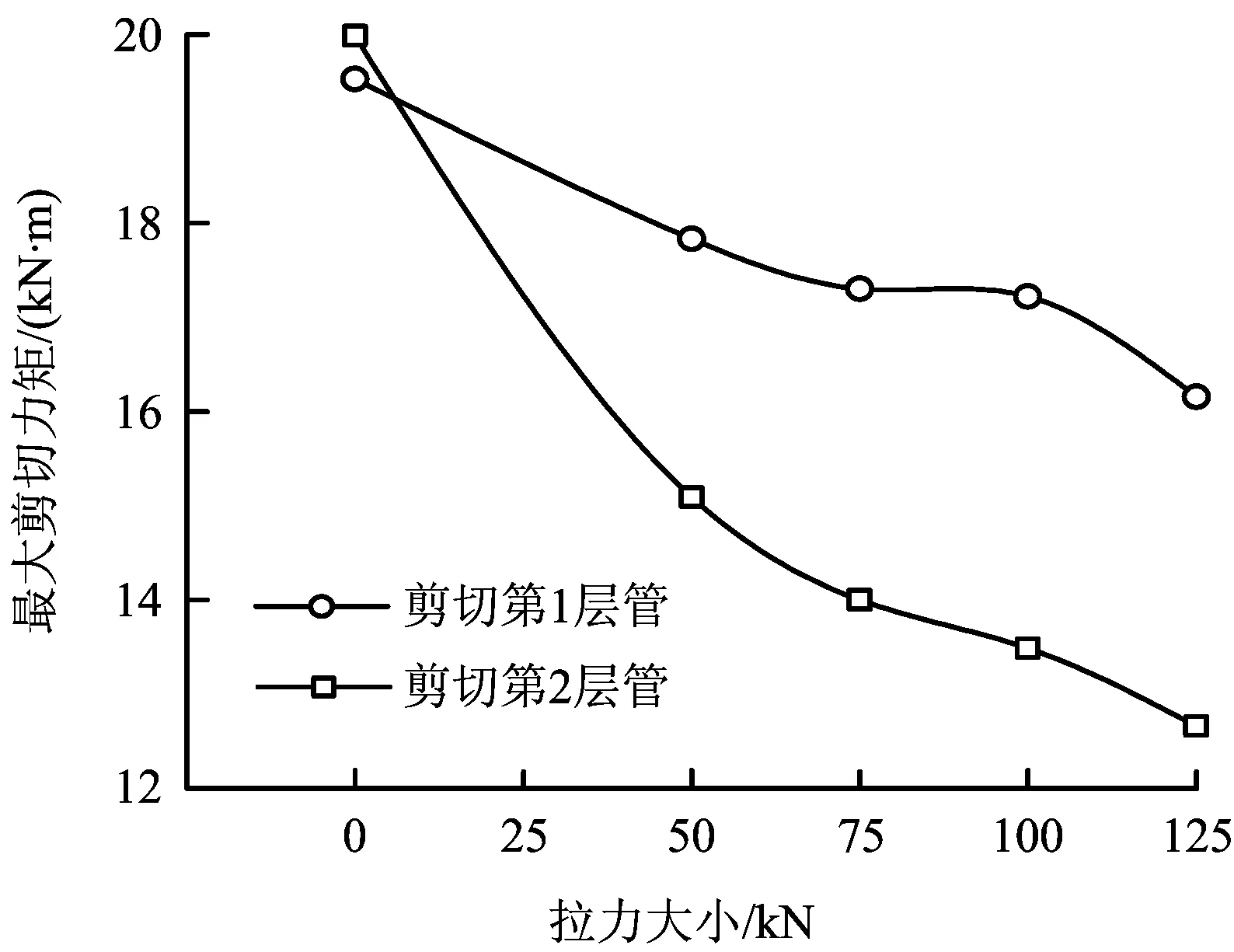

2.2 连续油管拉力载荷影响

连续油管由于作业情况不同,其拉力载荷会发生变化,为了比较不同拉力载荷对球阀剪切力矩的影响,在连续油管下端添加75,100,125 kN拉力,图6为不同拉力载荷作用下球阀剪切力矩随着剪切时间的变化。由图6可以看出,当油管承受拉力时,无论是第1层油管剪切过程还是第2层油管剪切过程,所需要的剪切力矩都减小,尤其是在剪切第2层油管过程中由于拉力作用,剪切力矩下降约30%。

图6 不同拉力下剪切力矩比较Fig.6 Comparison of shearing torque under different tensions

分析可知,当连续油管在井下由于自身重力或其他因素受到拉力时,球阀在剪切过程中需要的剪切力矩会更小,可以适当减小设计安全系数。另外,由于剪切力矩大幅度减小是在第2层管剪切过程中,而第1层管剪切所需力矩依然很大,所以在设计球阀传动机构时,必须保证球阀剪切过程中前1/2弧度处于最大力矩传动。

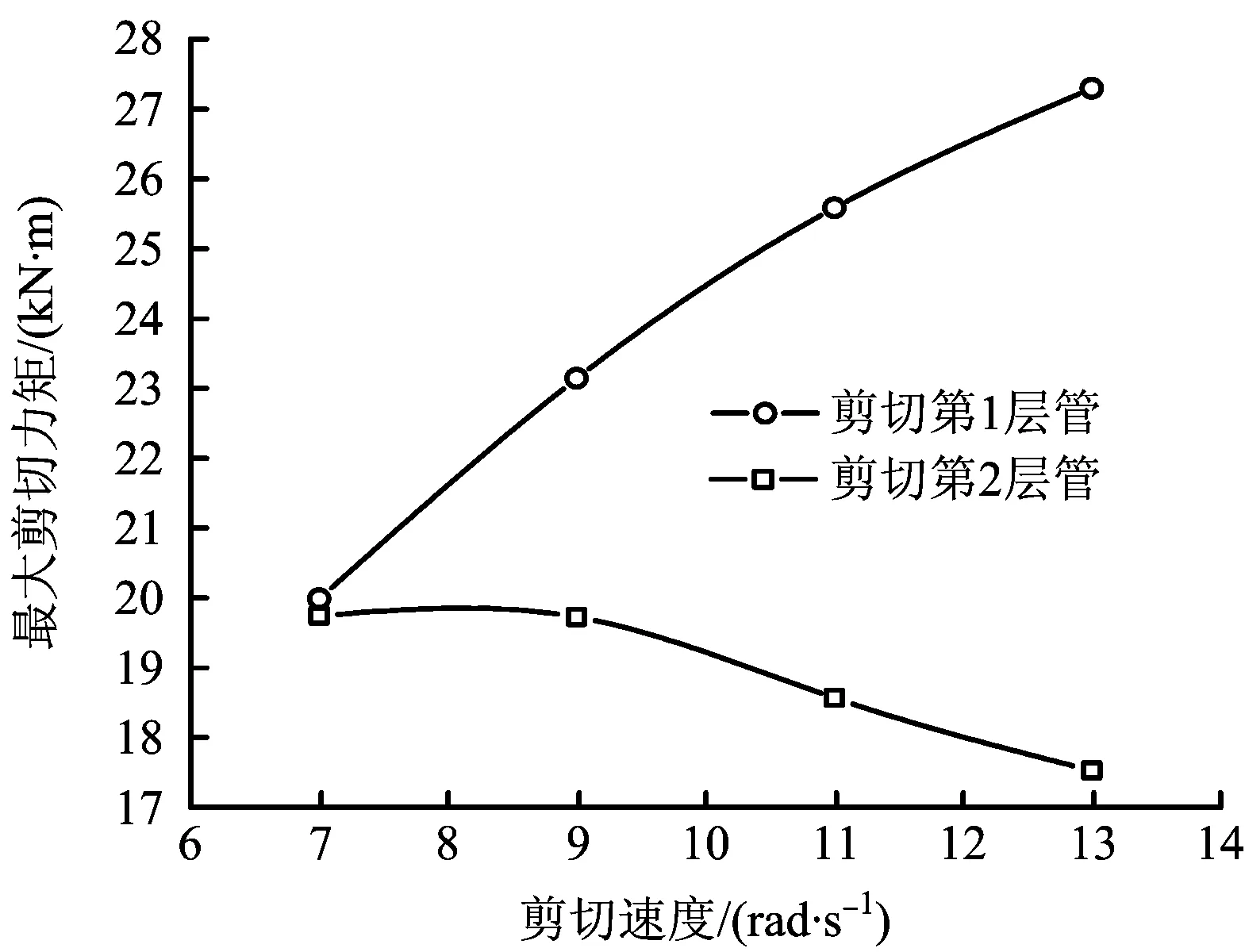

2.3 球阀剪切速度影响

由于球阀驱动机构不同,球阀会有大小不同的剪切速度,给球阀剪切施加不同的剪切速度进行仿真计算。不同剪切速度下球阀剪切力矩随时间变化曲线如图7所示。由图7可以明显看出,在剪切第1层管的过程的,剪切速度越大,剪切力矩越大,但是在第2段剪切过程中即剪切第2层管时,剪切速度越大,剪切力矩反而越小。

图7 不同剪切速度下球阀剪切力矩变化Fig.7 Change of shearing torque of ball valve under different shearing velocities

由分析可以得出,在保证剪切时间满足紧急情况要求的同时,尽量减小球阀关闭速度,避免产生过大的剪切力矩。

2.4 球阀外径大小影响

水下测试树型号不同,会有不同尺寸的球阀,为研究球阀大小对球阀剪切力的影响,选用了外径240,255,270,285,300 mm的球阀尺寸进行分析。得到剪切力矩变化如图8所示。从图8可以看出,球阀直径越大,切断连续油管所需要的最大剪切力越大,在剪切第1层管和第2层管中所需要的最大剪切力差别不大。

图8 不同球阀直径下剪切力矩变化情况Fig.8 Change of shearing torque under different diameters of ball valve

由分析可知,在相同内径下,球阀外径越大,剪切连续油管所需要的剪切力矩就越大,所以在设计时应尽量选用较小的球阀外径。

3 与试验结果的对比验证

为了验证剪切球阀剪切连续油管有限元模型的可靠性,同Seranton等[10]所做的球阀剪切连续油管试验进行对比验证。

3.1 验证方案

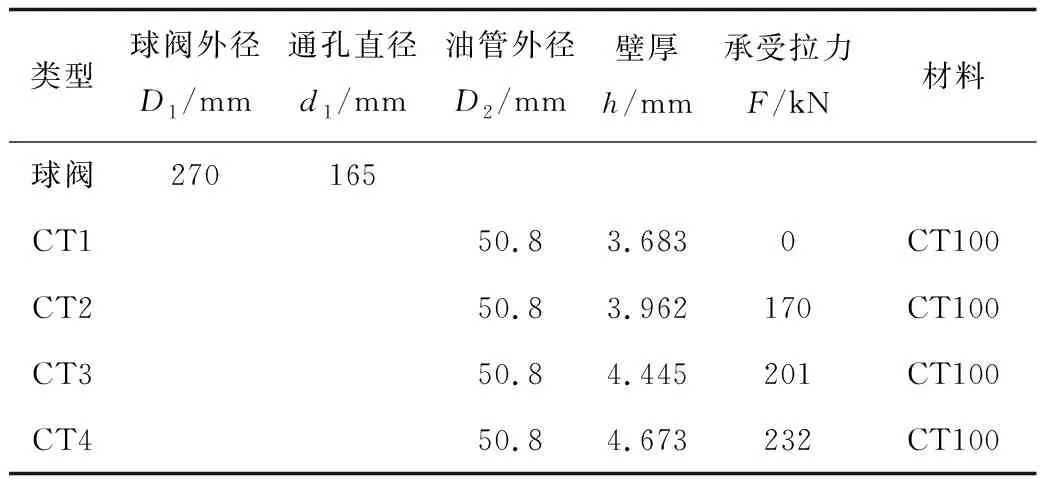

保证分析环境与试验环境一致,剪切球阀及连续油管主要参数如表3所示。通过使用同试验一致的4种厚度连续油管进行有限元分析,得到不同的油管断口,并测量每个断口的长径和短径,得到不同厚度剪切分析下的长短径比,并与试验进行对比,计算其相对偏差δ,进而判断分析模型可靠性。

表3 剪切球阀及连续油管结构参数Table 3 Structure parameters of shearing ball valve and coiled tubing

3.2 对比结果分析

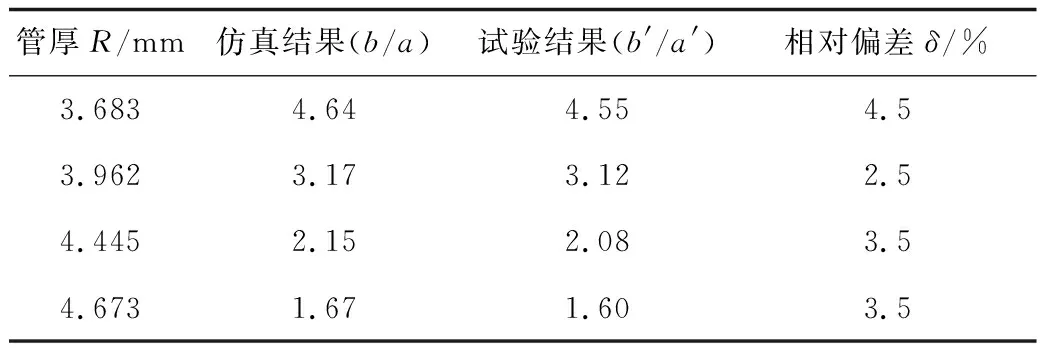

4组连续油管剪切之后的断口形状和仿真得到的断口形状如图9所示,得到的CT90连续油管被剪断时,连续油管断口为椭圆状,其长径b和短径a比值大小如表4所示。

所选用的有限元计算模型与剪切试验获得的油管剪切变形程度数据相对偏差在5% 内,符合数据偏差要求。试验结果验证了球阀剪切连续油管分析模型的可靠性。

表4 不同管厚断口仿真和试验结果长短径之比Table 4 Simulation and test results of ratios of long radius to short radius for fracture with different pipe thicknesses

4 结论

1)本文建立了球阀剪切连续油管模型,得到了球阀剪切连续油管所需剪切力变化规律:连续油管被压扁后分为2层及中间连接,剪切过程中产生2个剪切力峰值,通过分析这2个峰值大小变化情况可以得出油管在不同剪切情况下的剪切性能,有效验证了球阀剪切连续油管的机理。

2)对连续油管承受拉力、球阀剪切速度、球阀大小3个因素进行了分析,得出结果:承受拉力越大,球阀直径越小、球阀剪切速度越小,球阀切断连续油管所需要的剪切力越小。同时根据实际剪切过程,提出相应的解决办法,用以提高剪切性能,为深水测试树的国产化研制提供参考依据,也为其现有产品在现场作业提供重要的指导数据。

3)将球阀剪切连续油管有限元模型计算结果与试验结果进行比较,两者的偏差较小,表明所建立计算模型的可靠性,因此,在水下测试树产品剪切性能测评和深水油气测试作业施工设计等过程中,可以直接采用本文所建立的数值仿真模型和方法进行分析与计算,从而可有效降低实验成本和提高施工设计效率。