涤棉织物高值回收利用技术

2019-09-06孙红玉闫英山盛春英贾荣霞李兴华

孙红玉,闫英山,盛春英,王 静,贾荣霞,李兴华

(1.滨州华纺工程技术研究院有限公司,山东滨州 256617;2.华纺股份有限公司技术中心,山东滨州 256617;3.山东省短流程印染新技术重点实验室,山东滨州 256617)

在涤棉混纺织物回收过程中,必须先进行涤棉分离后才能进行涤、棉的分别回收。根据涤棉混纺织物中涤纶与棉配比的不同,涤棉分离主要采用2种方法:一种是采用酸、离子液体或生物酶等将棉纤维去除,保留涤成分[1-2];另一种则正好相反[3],涤纶为聚对苯二甲酸乙二醇酯有机聚合物,可用有机溶剂溶解去除涤纶。综合考虑,前一种方法成本较低,对环境污染较小。

天然纤维素经稀无机酸水解达到极限聚合度的细微白色短棒状或无定形结晶粉末被称为微晶纤维素(Microcrystalline Cellulose,简称MCC)[4-6]。这些天然纤维素包括棉、麻、木浆、稻草、麦秸、甘蔗渣等多种天然植物。其中废旧棉材料来源广泛,如棉花生长过程中未成熟的棉花,棉花加工成棉纤维过程形成的废棉纤维,主要就是在棉花纺前加工过程中所收集到的回丝等。我国是全球最大的棉花生产、消费和进口国,棉花是我国主要的经济作物之一,消费一直保持10%的增速。废棉的处理和利用对于资源重复利用和减轻环境压力都具有重要意义。国际回收局在瑞典哥本哈根大学的研究表明:每使用1 kg 废旧纺织品,可以减少排放3 kg CO2,节约1 000 L水,减少使用0.3 kg化肥和0.2 kg农药。

废旧涤棉混纺织物回收价格一般在1元/kg左右,微晶纤维素价格一般在15 元/kg 以上,所以利用废旧涤棉织物制备微晶纤维素能够提高废旧涤棉织物的回收价值。另外,如果能够做到在棉制备微晶纤维素后完整回收涤面料,涤棉面料的回收价值将大大增加。

1 实验

1.1 材料与仪器

织物:涤棉布(由面料车间提供)。试剂:盐酸(36%~38%)、烧碱、石蜡(分析纯,烟台双双化工有限公司),氯化锌碘试液(分析纯,天津光复精细化工研究所),邻菲啰啉、碘(99.8%)、火棉胶(分析纯,天津市天力化学试剂有限公司),重铬酸钾(99.8%)、硫酸亚铁铵(99.5%)(天津市科密欧化学试剂有限公司)。

仪器:500 mL 三口烧瓶(蜀牛玻璃仪器有限公司),80-2 型电动离心机(常州国宇仪器制造有限公司),JJ-1定时电动搅拌器(江苏金坛市中大仪器厂),PTHW HEATER 加热套(上海予华仪器有限公司),FE20 pH计(梅特勒-托利多仪器有限公司),Oven R-1烘箱(瑞比精密机械有限公司),玻璃纱芯过滤装置(孔径0.45 μm,上海兴亚净化材料厂),Motic BA310生物显微镜(麦克奥迪仪器有限公司)。

1.2 实验方法

工艺流程:涤棉布→清洗→干燥→盐酸水解→水洗至中性→抽滤→干燥→检测。

先使用自来水对涤棉布进行清洗预处理,将布面的污渍清洗干净,在烘箱内干燥。称取干燥后的涤棉布5 g左右,放入盛有10%盐酸的三口烧瓶内,在一定温度下进行酸水解,水解一段时间后,将剩余的涤布取出,清洗干净,干燥后称重。终止反应后水解液放置18 h,将上清液倒出,沉淀产物用去离子水清洗至洗液与去离子水pH一致。用配有砂芯漏斗的抽滤装置对所得产物进行抽滤并用蒸馏水冲洗至pH与蒸馏水一致。将所得产物放在105 ℃烘箱内6 h,待测。

1.3 测试

1.3.1 性状

本品为白色或类白色粉末,无臭、无味;在乙醇、水、丙酮或甲苯中不溶。使用生物显微镜直观检测其纤维形态。

1.3.2 定性分析

定性检测:取本品10 mg,置于表面皿上,加氯化锌碘试液2 mL,即变蓝色。

酸碱度:取本品2.0 g,加水100 mL,振摇5 min,过滤取滤液,测定pH为5.0~7.5。

水中溶解物:取本品5.0 g,加水80 mL,振摇10 min,抽滤后,滤液置于恒重的蒸发皿中,在水浴上蒸干,并在105 ℃干燥1 h,遗留残渣不超过0.2%。

淀粉:取本品0.1 g,加水5 mL,振摇,加碘试液0.2 mL,不得显蓝色。

干燥失重:取本品,在105 ℃干燥至恒重,失重量不得超过5.0%。

产率:处理后的产品干重占所处理涤棉布样的质量分数。

1.3.3 定量分析[6]

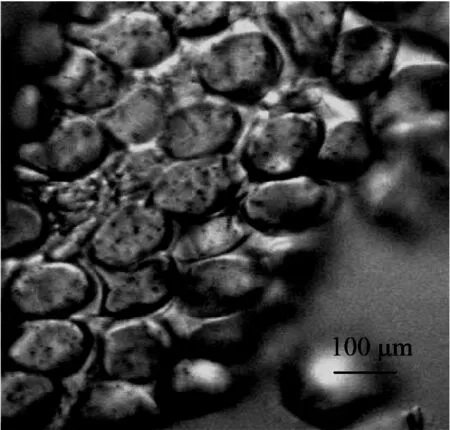

取本品0.125 g,精密称定,置于锥形瓶中,加水25 mL,精密添加重铬酸钾溶液(取基准重铬酸钾4.903 g,加水适量使之溶解并稀释至200 mL)50 mL,混匀,小心加入100 mL硫酸,迅速加热至沸,冷却至室温,移至250 mL 容量瓶中,加水稀释至刻度,摇匀,精密量取50 mL,加邻二氮菲指示液3滴,用硫酸亚铁铵滴定液(0.1 mol/L)滴定至溶液呈暗红色为止,并将滴定的结果用空白实验校正。每1 mL 硫酸亚铁铵滴定液(0.1 mol/L)相当于0.675 mg纤维素。

2 结果与讨论

涤纶具有耐腐蚀的特性,耐稀酸而不耐碱,棉织物则相反,具有耐碱不耐酸的特性。将废棉织物剪成1~2 mm宽的小条,在8%的盐酸中95 ℃下水解4 h,产物中仍存在大量的碎棉布块,说明不粉碎的棉织物不能被8%的盐酸分解。

本实验要将涤棉中的涤布完整地回收,并且将混纺的棉利用酸将非晶部分水解,结晶部分则被水解成微晶纤维素,在盐酸溶液中沉淀出来。

2.1 在不同质量分数盐酸中的水解

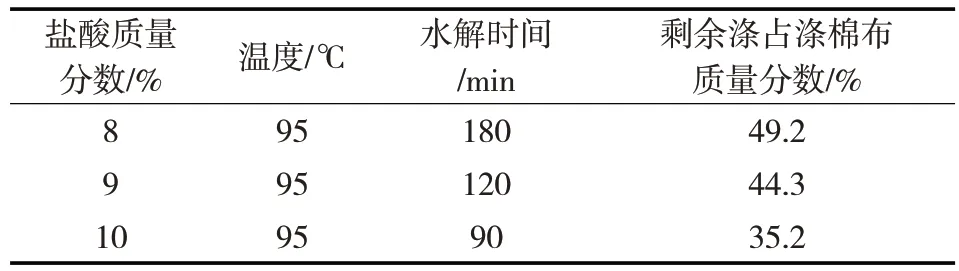

通过探索废棉布、粉碎后废棉纤维在不同温度、盐酸质量分数、反应时间等条件下的水解情况发现,废棉布在60~100 ℃内使用6%~8%盐酸最快速的水解条件是:95 ℃用8%盐酸水解3 h 即可制备出MCC。采用T35/C65 在不同制备条件下制备微晶纤维素,结果如表1,微晶纤维素的扫描电镜如图1。

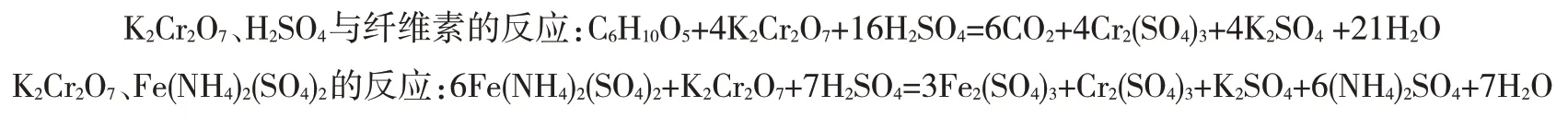

表1 涤棉水解条件及剩余涤量

图1 微晶纤维素的扫描电镜图

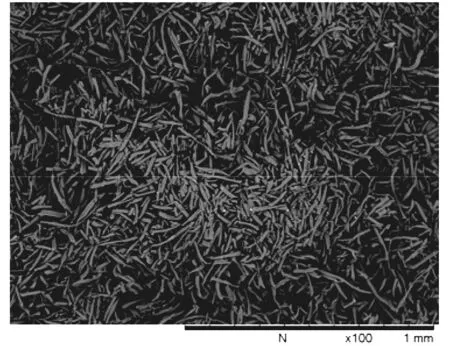

由以上数据可以得出:采用8%或9%的盐酸对涤棉布进行水解,虽然大大延长了水解时间,但是棉组分未水解完全。只有10%盐酸水解剩余涤与面料中涤的比例一致,10%盐酸水解后剩余涤织物切面如图2。

由图1、图2 以及剩余涤质量分数可以得出,10%的盐酸95 ℃水解90 min后,剩余面料中只有涤成分,没有棉组分。

图2 分离后剩余涤的显微镜图

2.2 不同比例涤棉织物的水解

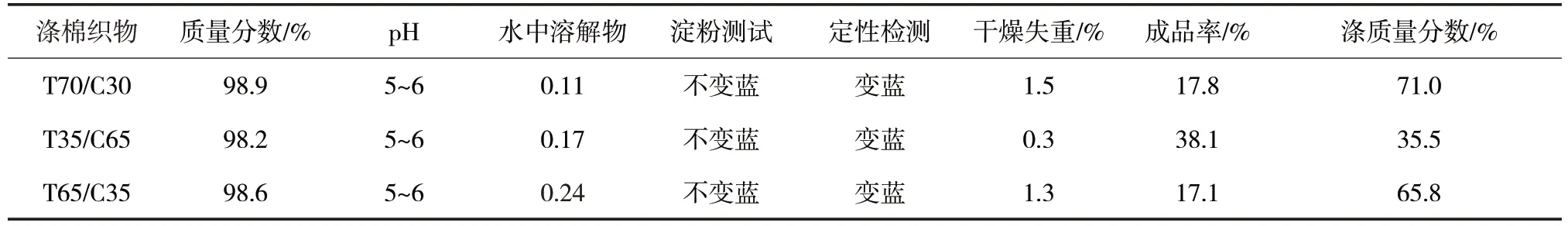

涤棉布样分离并制备微晶纤维素的条件:95 ℃采用10%的盐酸进行水解。为了验证是否适合任意比例的涤棉混纺布样,实验选用了3 种比例的涤棉布样:T70/C30、T35/C65、T65/C35,制备的微晶纤维素检测结果见表2。

表2 不同比例涤棉织物水解产物的检测结果

表2 结果表明,该工艺条件下用涤棉织物制备的微晶纤维素基本符合测试指标要求,而且剩余的涤质量分数与涤棉混纺中的比例基本一致,说明织物中的棉已经基本水解完全并且涤面料未受损伤。

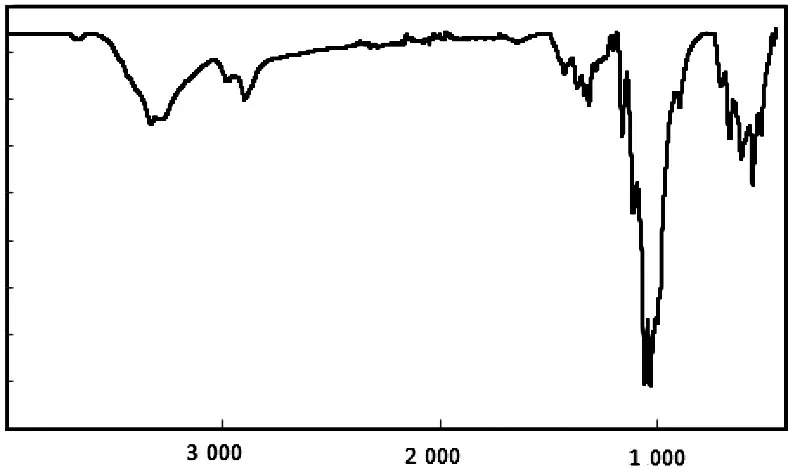

为了确定制备的微晶纤维素的分子结构,测定其红外谱图如图3所示。

图3 微晶纤维素的红外光谱图

图3中,3 350 cm-1附近有一个较宽的吸收峰是纤维素中多个—OH 的伸缩振动吸收峰叠加而形成的;在1 430 cm-1附近是饱和C—H 的弯曲振动峰,1 380 cm-1附近是C—H 的伸缩振动吸收峰。1 060 cm-1是MCC 的C—O 伸缩振动峰,1 112 和1 162 cm-1分别对应纤维素分子内醚键的C—O 伸缩振动和C—C 骨架伸缩振动。从分子结构上确定制备粉末是纤维素类物质。

3 结论

涤棉布样在95 ℃下用10%盐酸水解90 min 能够使棉成分水解完全,剩余的面料全部是涤,不影响涤面料的回收。在温度不变、减小盐酸质量分数的条件下,水解不完全,布样中会残留棉组分。