发电机改造集电环极性倒换装置

2019-09-05王攀登杨涛

王攀登 杨涛

摘要:介绍了发电机组集电环磁极长期未倒换产生不均匀磨损,以及不均匀磨损的危害及其原因,通过在集电环前安装一套极性倒换装置通过定期倒换磁极,解决了碳刷集电环磨损不均匀问题,提高了设备可靠性,以期为有此类问题同行提供参考。

关键词:集电环;极性倒换

一、绪论

某水利枢纽工程一座以灌溉和供水为主,兼有发电、防洪、环境保护、旅游等综合效益的大型水利枢纽工程,电站总库容11亿m3,装有4台水轮发电机组,单机190MW,由东方电机股份有限公司生产。发电机转子线圈电流、电压是通过滑环室内导电环、刷握、碳刷、滑环到转子线圈将旋转的电流、电压和静止的电流电压相连。电厂投运以来,4台发电机在运行过程中,碳刷与集电环摩擦产生大量碳粉,滑环室为封闭空间,碳粉无法有效排除,集电环、刷握、励磁引线、螺杆等部位碳粉堆集现象十分严重;碳刷的磨损产生粉尘导致转子绝缘下降,不得不经常停机清扫碳粉,从而影响机组利用小时数,和机组的可靠运行,对电厂免维护运行和安全可靠生产极为不利。

二、不进行过励磁极性倒换带来的危害

电厂发电机组投运以来,因现场线缆长度局限等客观原因,未进行过集电环极性倒换,多年的运行造成碳刷集电环磨损不均匀,负极所接触的集电环磨损严重,已出现轻微沟痕。给安全运行造成了不可预期的隐患,2013年曾发生3#机滑环与碳刷拉弧导致集电环和刷握严重烧损,集电环返厂处理并更换全部碳刷和刷握,造成不必要的经济损失。事后对其它三台机的集电环进行检查,发现集电环表面(正、负极)凹凸不平、有纹道、表面氧化膜已磨损,负极比正极严重,进行了返厂处理。2016年1#、3#、4#机组碳刷打火现象加剧,多次停机处理排查故障原因,无较大好转。如果不更换磁极长此以往,可能出现不可预期的后果,为彻底解决碳刷打火缺陷,防止集电环短路事故,减少汛期停机清扫集电环次数,对发电机集电环进行相应改造。

三、碳刷滑环磨损不均匀产生的原因

碳刷与滑环主要磨损,除相对运动中摩擦力产生的机械磨损外,还有电化学腐蚀。滑环在运行中处于旋转态,碳刷静止态,其中碳刷有大电流正极流入、负极流出滑环表面,传导的部位不断变化,电流密度大,电弧的高温作用下,滑环金属会变成金属蒸汽,碳刷则结构松化,受氧化腐蚀而脱落,产生电气化学腐蚀。

发电机转子滑环输入为直流电流,滑环有正负之分,即极性不同。经长期观察,滑环表面磨损情况也不一样。在电流作用下,正极表面局部灼热而蒸发出金属蒸汽,使阳极表面损蚀,即所谓的阳极蒸发;负极因受正离子撞击和高温作用发射电子,使阴极表面也遭受破坏,这就是阴极粉化。当电流由碳刷流向滑环时,此时碳刷为正极,滑环为负极,则结果是:碳刷面上发生微小程度的阳极蒸发,碳粒离子迁移到滑环表面,碳刷有电气磨损。当电流由滑环流向碳刷时,此时碳刷为负极,滑环为正极,则结果是:碳刷面上发生阴极粉化,电气磨损小,机械磨损大,对于滑环,正环磨损小。

如果定期进行极性倒换可以使集电环的正负极磨损相对均匀,能够延长集电环的使用寿命,保证机组安全运行。

四、安装集电环极性倒换装置

将原每台机组风洞内发电机励磁引线连接的转接端子箱、励磁电缆拆除;敷设新电缆,重新装入极性倒换装置箱。箱体进出线孔按现场实际位置开孔,更换新电缆按原励磁电缆的走向布线和原电缆极性接线。通过定期切换刀闸来倒换励磁电缆极性使集电环正负极表面磨损均匀,延长集电环的使用寿命,保证设备运行可靠。

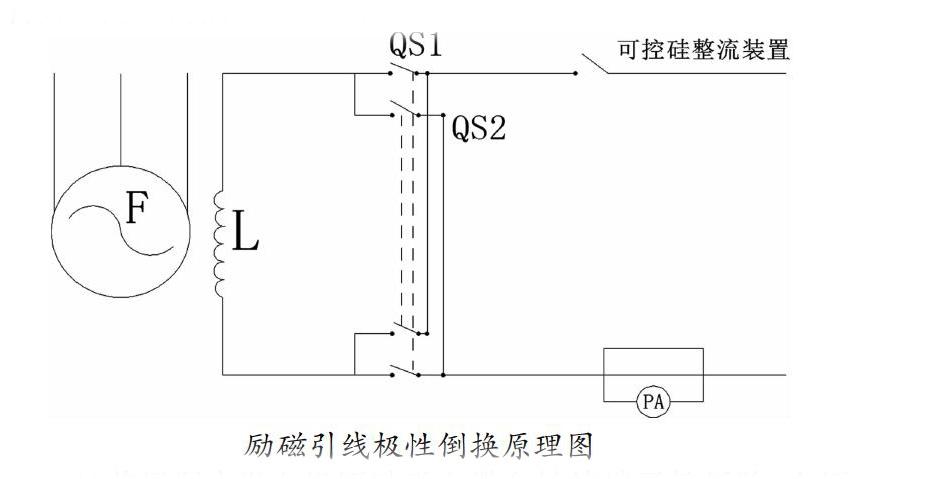

极性倒换装置刀形隔离器安装在灭磁开关FMK的下方分流器之后。这样滑环极性倒换后不用倒换测量表计的极性,使得操作方便、简洁统一。如图:

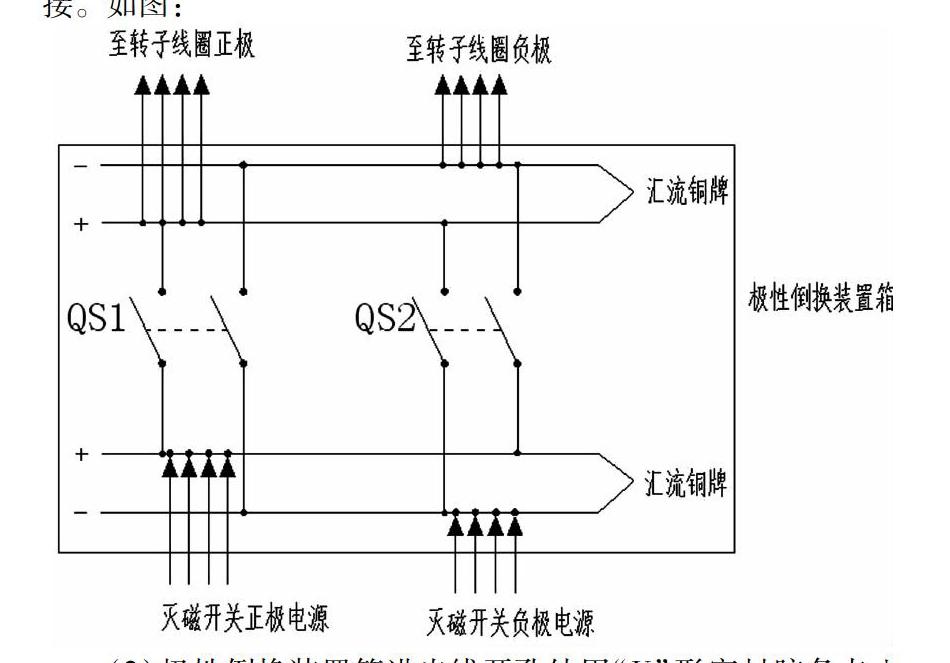

(1)将风洞内发电机原励磁电缆和转接端子箱拆除,在原转接端子箱处重新安装极性倒换装置箱。按现在极性倒换装置箱位置敷设新电缆。箱体固定以原安装位置钻孔配螺栓固定。箱内布置:箱体内下端距箱体底部140mm处安装进线正、负极汇流铜排各1根,正极汇流铜排接入灭磁开关正极电源电缆4根;负极汇流铜排接入灭磁开关负极电源电缆4根。箱体内上端距箱体顶部140mm安装出线正、负极汇流铜排各1根。将励磁引线至转子线圈正极电缆线4根接入正极汇流铜排,将励磁引线至转子线圈负极电源电缆线4根接入负极汇流铜排。正、负极汇流铜排长度800mm,横式安装,正、负极汇流排间距80mm。用绝缘柱体子SM76支撑用螺栓固定在极性倒换装置箱底板上。箱内配置2把刀形隔离器QS1、QS2,安装在进、出线汇流铜排中央位置,QS1与QS2间距100mm;与上下汇流铜排间距240mm。安装时将QS1、QS2刀形隔离器底座与极性倒换装置的底板相距40mm,用FR-4环氧绝缘板支撑螺栓固定。QS1上下端部用铜排与汇流铜排配套钻孔制作成形,用螺栓固定依次与汇流铜排的正、负极相连接。QS2上端部第1极(进线侧负极)用铜排与汇流铜排正极相连接。第2极(进线侧正极)用铜排与汇流铜排负极相连接。QS2下端第1极用铜排与汇流铜排的负极相连接,第2极用铜排与汇流铜排的正极相连接。如图:

(2)极性倒换装置箱进出线开孔处用“U”形密封胶条卡入后穿线。箱体门要嵌入密封胶条;安装人员在铜排成形钻孔后进行搪锡处理再安装。安装时,铜排连接处应涂导电膏,再用螺栓紧固。设备编号应准确、清晰。所有工作完成后对进出线开孔处进行防火板和防火泥封堵。

(3)操作流程:刀形隔离器QS1投入“合闸”工作状态,刀形隔离器QS2应在“分闸”状态;反之倒换QS2投入“合闸”工作状态,刀形隔离器QS1应在“分闸”状态。倒换操作必需停电。

(4)改造施工要求:改造后应符合IEC947-3标准的要求;符合GB14048-3标准的要求;符合防护等级GB4208-93要求。极性倒换装置箱安装固定应牢固、平稳,倒换刀形隔离器的电压、电流容量、机械强度要达到设计规范要求对新电缆先进行极性校对和绝缘电阻测试、树脂绝缘柱子进行绝缘电阻测试,刀形隔离器进行绝缘和直流电阻测试。对刀形隔离器操作机构进行检查,各项检查合格后方可接线。

五、结语

发电机组集电环极性倒换装置安装后,通过定期切换,经过长时间的运行观察,滑环室内:碳刷能在刷握内能自由滑动、无卡涩、摇摆现象;“V”弹簧压力正常;刷辫绝缘软管无变色和硬化、与導电环接触良好;集电环上无斑点、无刷痕、无灼伤、无凹凸不平等现象、碳刷表面光洁、无粗糙的沟痕,与集电环表面吻合面积达到80%以上。通过改造实施应用,设备运行稳定,人员操作快捷,维护方便。将集电环正、负极性定期倒换,能保证集电环正、负极磨损均匀,延长集电环使用寿命。达到了最大化利用现场设备的安装空间,从根源上解决了发电机集电环磨损不均匀造成的设备安全隐患。最大程度提高了设备利用率,延长了设备的检修工期,减少了设备的生产投入成本,有效保证了设备可靠性、安全性及操控性。

参考文献:

[1]王长美,白志安,高进,谢向东.发电厂对汽轮发电机转子绝缘低和滑环不均匀磨损事故的处理[J].中国电力教育,2010(S2):448-449.

[2]朱文武,杨涛.浅谈集电环单极损伤的原因[J].电气开关,2018,(2):1-2.

[3]李方学,付绍勇,赵鸿文.洪一电站发电机集电环技改方案浅谈[J].四川水利,2012,(2):43-45.