2D-C/SiC胶铆连接拉剪试验研究

2019-09-05李明彬何斌

李明彬 何斌

摘要:2D-C/SiC陶瓷基复合材料是一种新型耐高温复合材料,在航空航天等领域有很广阔的应用前景。而连接技术是其应用的一大短板,很大程度上决定了陶瓷基复合材料的应用。进行了2D-C/SiC胶铆连接结构的拉剪试验研究,分析了试验条件、试验数据、失效模式,诠释了2D-C/SiC胶铆连接结构的拉剪力学性能,对工程应用有着重要的参考意义。

关键词:陶瓷基;复合材料;机械连接;拉剪试验

中图分类号:TB332

文献标识码:A

DOI: 10.15913/j.cnki.kjycx.2019.10.009

连续纤维增强陶瓷基复合材料具备低密度、耐高温、绝热、耐磨损、抗烧蚀和抗氧化等优异性能,在航空航天、国防、化工、能源等领域有十分广阔的应用前景。而大型结构中不可避免地需要采用各种连接方法将不同的结构部件相互连接、装配。不同于金属材料可以采用焊接、机械连接等简单、可靠的连接方式,陶瓷基复合材料的连接方式更为复杂,连接部位也是陶瓷基复合材料结构的薄弱环节,工程实际中有相当多陶瓷基复合材料结构从连接部位产生初始损伤失效,连接技术是其应用的一大短板,很大程度上决定了陶瓷基复合材料的应用。

本文包含了2D-C/SiC胶铆连接结构的拉伸试验,力求诠释2D-C/SiC胶铆连接结构的连接力学性能。本文中的拉剪试验形式是胶铆连接结构在工程实际中涵盖的各种连接形式的基础,研究这种连接形式下胶铆连接结构的力学性能、破坏模式与影响因素等问题,对于工程应用有着重要的意义。

1 试件与试验条件

拉剪试验件的材料为PIP工艺制备的2D-C/SiC复合材料,试件照片如图1所示。试件共分三组,分别为单钉铆接、横排双钉铆接、竖排双钉铆接的结构形式,每组各三件。铆钉直径均为φ5 mm,孔边距与孔间距为15 mm,孔端距为10 mm。拉剪试验在DNS-300长春试验机上进行,采用位移控制方式加载,加载速率为0.2 mm/min。拉剪试验件的装夹照片如图2所示。

2 载荷分析

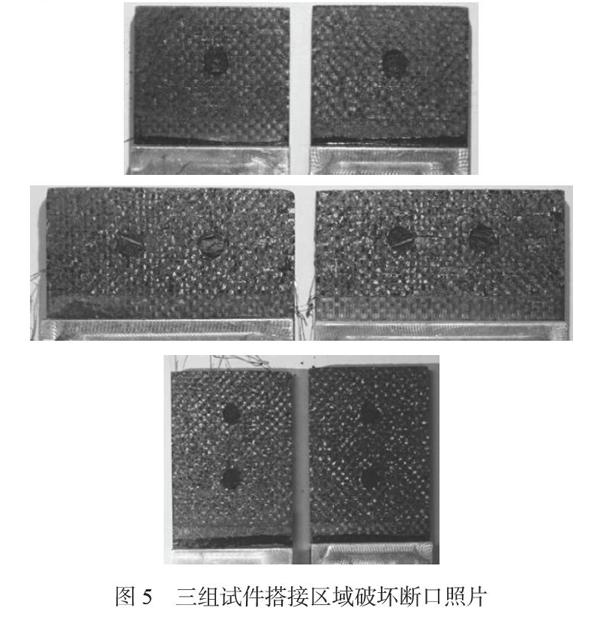

三组试件的典型载荷一位移曲线如图3所示。通过对比发现三组载荷一位移曲线有以下特征:①三组载荷一位移曲线在试验前期斜率逐渐降低,表示试件刚度下降,表现为较明显的非线性形式;②在试件最终破壞之前均有不同次数、不同程度的载荷突降;③三组试件中第一组单钉试件的极限载荷最小,第二组横排双钉与第三组竖排双钉试件的极限载荷较为接近,后两组的极限载荷约为第一组极限载荷的两倍。

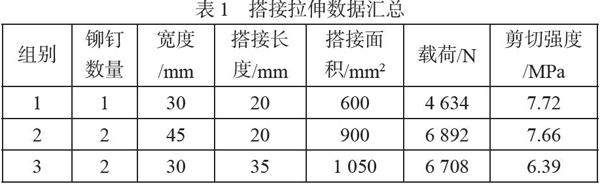

造成曲线非线性的原因是多方面的:在试验前期,搭接界面处逐渐产生局部脱粘并随载荷增加逐渐扩展是主要原因;2D-C/SiC复合材料本身在拉伸载荷作用下也表现为类似的非线性;上、下两块C/SiC搭接板所承受的拉伸载荷并不在同一条直线上,试验形式类似于偏心拉伸,而两块板中间还通过铆钉和界面层相互连接,就会产生弯曲效应,从而导致载荷非线性上升。试验过程中拍摄的试件弯曲效应的照片如图4所示,在搭接中间部位还相互连接时,上下边缘处的搭接区域已产生明显的分离,两搭接板弯曲成弧形,在中间段近似相切。

试件在最终破坏之前的载荷突降是由于搭接区域界面层的局部脱粘积累到一定程度,发生界面张开,导致了载荷的一次次突降,图4的弯曲效应也印证了这一点。当铆钉上下两侧的界面裂开到一定程度后,铆钉变为主要的承载部位,当铆钉发生断裂时试件完全破坏。竖向双钉的第三组试件表现出更强的韧性,因为在加载方向上有两颗铆钉防止界面张开,所以第三组试件的界面开裂与铆钉断裂可以分多次进行,这也解释了第三组试件的载荷一位移曲线会发生多次载荷突降的问题。

后两组的极限载荷约为第一组极限载荷的两倍,这一现象有两方面原因:搭接区域的面积和铆钉的数量。将图3中的每条载荷一位移曲线看作两个峰值的话,第一个峰值是界面与铆钉共同承载提供的,而试件完全破坏时的峰值则是由铆钉提供的。可以看到,第一组试件产生第一峰值的载荷远低于后两组,这是由搭接界面的面积不同导致的,所以搭接界面的面积是极限载荷的第一影响因素。在产生第一峰值、载荷突降后载荷一移曲线又开始缓慢上升,这时承担承载任务的主要是铆钉,而后两组的第二峰值较为接近,同时远大于第一组的第二峰值,这是由铆钉的数量决定的,因此铆钉数量是极限载荷的第二影响因素。

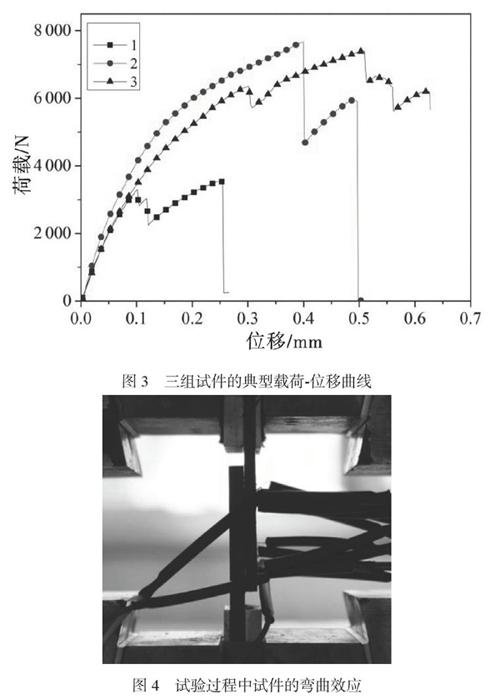

用搭接极限载荷除以搭接面积获得搭接区域的剪切强度,搭接拉伸数据汇总如表1所示。三组试件的剪切强度较为接近。第三组的剪切强度相对前两组较低,原因在于第三组试件的搭接长度较长,试验件两端被试验机夹持固定,中间搭接段长度越长则越容易发生弯曲效应,在弯曲效应下,无论是搭接界面还是铆钉都会承受剪切与拉伸的耦合载荷,从而导致第三组试件的平均剪切强度略低于前两组。

3 失效模式分析

三组试件搭接区域的典型破坏断口照片如图5所示。可以看出,每组试件的失效模式都是界面分离加铆钉断裂。除了这种失效模式外,试验前预想的其他可能出现的失效模式有:①粘接界面牢固,搭接板在搭接区域以外发生材料失效;②界面分离,铆钉不发生破坏,但陶瓷基搭接板被铆钉挤压破坏;③界面分离,铆钉不发生破坏,但陶瓷基搭接板在孔边横截面被拉断。这三种失效模式目前均难以实现,但可以提供一种提高搭接拉伸强度的思路加以研究,假如可以找到提高界面强度与铆钉强度的方法,就可以实现搭接界面、孔边界面、铆钉材料、搭接板材料等依次出现的多重损伤阻抗,从而提高铆接区域的损伤容限。

4 结论

拉剪试验载荷一位移曲线表现为明显非线性,其原因有界面的损伤累积与扩展、C/SiC材料本身的非线性性能、弯曲效应等;载荷在最终破坏之前存在多次突降,其原因有界面层开裂和铆钉剪切破坏;双铆钉试件的极限载荷约为单铆钉试件的两倍,这是由搭接面积的大小以及铆钉数量共同决定的。

拉剪试验的失效模式均为界面开裂与铆钉剪切断裂,通常会先发生界面的开裂,当界面完全开裂后由铆钉主要承载,当铆钉的直径与结构形式等能够承担剪切载荷,则铆接结构会表现为较强的韧性,而假如铆钉难以承受剪力的作用,连接结构则会表现为明显的脆性断裂。

参考文献:

[1]AVESTON J.ln properties of fiber composite[C]//NationalPhysical Laboratory Conference, IPC Science andTechIlology Press.Guiodfird,1971:63.

[2]杨晓畅.C/SiC复合材料铆接板力学性能研究[D].西安:西北工业大学,2015.

[3]陶永强.平纹编织C/SiC复合材料及其增强型连接件的力学行为[D].西安:西北工业大学,2009.