建筑塔机较大事故分析及防治措施研究

2019-09-05张大斌

张大斌

(芜湖市建筑工程管理处,安徽 芜湖 241000)

随着建筑业的迅猛发展和建筑施工机械化水平不断提升,塔式起重机成为建筑施工中不可或缺的关键设备,在各类建设项目中被普遍使用。但同时建筑塔式起重机生产安全事故呈现多发易发态势,尤其是塔机较大及以上事故的发生率居高不下,给人民群众生命安全造成严重威胁。如何确保建筑塔机安装拆卸(顶升)作业安全和使用安全成为当前建设工程施工中的难点,也是建筑行业亟待解决的施工安全问题。

1 建筑塔机较大事故特性分析

1.1 较大事故情况

根据住房和城乡建设部事故快报系统有关数据和安全事故情况通报,2011~2018年期间,全国房屋建筑和市政基础设施工程项目塔式起重机发生较大及以上生产安全事故情况如表1所示。

所占百分比*:塔机较大及以上事故起数、死亡人数与各类较大及以上事故总起数、总死亡人数之比。

1.2 较大事故发生时段情况

根据建筑施工塔式起重机发生较大事故时所处的作业时段,可以分为安装、拆卸阶段(含顶升加节升塔、顶升降节降塔)和使用阶段。较大事故具体发生阶段情况如表2所示。

1.3 较大事故主要类型

(1)失稳失衡:主要有塔基失稳倒塌,塔机出轨、脱轨倒塌,塔机悬臂高度或塔身垂直度过大整体失稳,超载、斜拉斜吊导致整机倒塌,上部结构失衡倾覆,大风吹覆等。

(2)结构破坏:主要有结构断裂、塑性变形,臂架折断或碰毁、塔身(标准节)折断、平衡臂坠落、拉杆断裂,塔帽脱落、顶升套架滑落、附墙杆坠落等。

(3)机构损坏:主要是起升机构、回转机构和变幅机构的电机、变速器、制动器损坏,液压系统、电气系统损坏,各类安全装置损坏,滑轮损坏、钢丝绳脱槽等。

(4)起吊物坠(散)落:如起重吊索或起升钢丝绳断裂、滑脱,脱钩及起吊物绑扎不牢、吊点错误等[1-5]。

(5)触电事故:塔机与架空输电线安全距离不够、未按照要求设置防雷接地等造成塔机触电、雷击事故。

表2 较大事故具体发生阶段情况

1.4 分析结果

(1)从表1中可以看出,建筑施工塔式起重机较大事故起数和死亡人数总体呈现波动性缓慢下降趋势,平均每年发生近6起较大事故,死亡人数近20人,分别占较大事故总起数的22.7%和总死亡人数的19.8%,总量依然偏大,防治塔机事故形势十分紧迫,刻不容缓。

(2)从表2中可以看出,建筑施工塔式起重机较大事故主要发生在安装、拆卸阶段,占总数的89.1%,尤其是在顶升加节、降节环节更是高发、易发机毁人亡的恶性事故。采取措施严格防控塔机安装、拆卸和顶升环节,可以大幅降低塔机较大事故发生率。

(3)建筑塔机整体倒塌或上部结构倾覆,是建筑施工中容易引发群死群伤事故的主要类型,是当前房屋建筑和市政基础设施工程中影响生产安全的高风险因素,严重危及人民群众生命安全。

2 较大事故原因分析和典型事故案例

2.1 产品质量问题

(1)塔机设计、制造存在缺陷,如设计不合理,安全储备少、存在薄弱环节;结构构造欠合理,支承结构单薄,刚度不够(如顶升套架);材质不达标,金属结构焊接质量和各种销轴、螺栓连接副制造质量低劣等,给塔机后期使用埋下事故隐患。

(2)塔机安全技术文件不完整、使用说明书过于简单,对装拆程序、一些关键要点交待不清,易导致操作人员误操作[6]。

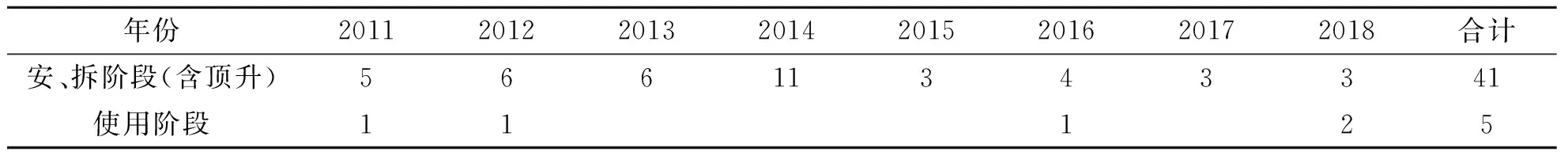

典型事故案例:2014年江苏盐城“8.9”塔机顶升失稳上部结构倾覆事故,经鉴定事故塔机的顶升横梁结构上存在严重缺陷,不能满足塔机顶升作业的安全要求。2015年浙江余姚塔机倒塌,事故原因是爬爪座底板与顶升套架下横梁连接处母材破裂(母材强度不够),爬爪座失效,导致上部结构下墩塔身,造成塔机倒塌,如图1所示。

2.2 选型和安装位置问题

(1)塔机选型不当。塔机的选用首要原则是主参数必须适合需要[7],若塔机的幅度、起升高度、起重量和起重力矩等主要性能参数不能满足施工需要,容易导致后期超载使用而引发安全事故。

(2)塔机安装位置不合理。如选点时未综合考虑周边环境因素,塔机与建筑物或障碍物、高压线等之间未保持安全距离,塔吊附墙装置安设位置、与建筑物的距离,顶升接高及落塔(顶升降节塔臂不能转向)所需要的空间等[8],都会给塔机安拆、使用以及群塔作业留下安全隐患。

典型事故案例:2014年浙南塔机倒塌事故,原因是塔机安设位置与钢筋卸料、加工场距离过远,造成塔机长期超载使用。调查发现塔身出现多处陈旧裂缝,裂缝扩展造成塔身主弦杆断裂。

2.3 基础设置问题

塔机基础未按照使用说明书的要求进行设置,基础抗倾覆稳定性、地基承载力、基础水平度等不能满足规定;组合式基础设计不合理、施工及焊接质量差等,都会严重影响塔机整体稳定性,从而引发整机倒塌的重大安全事故。

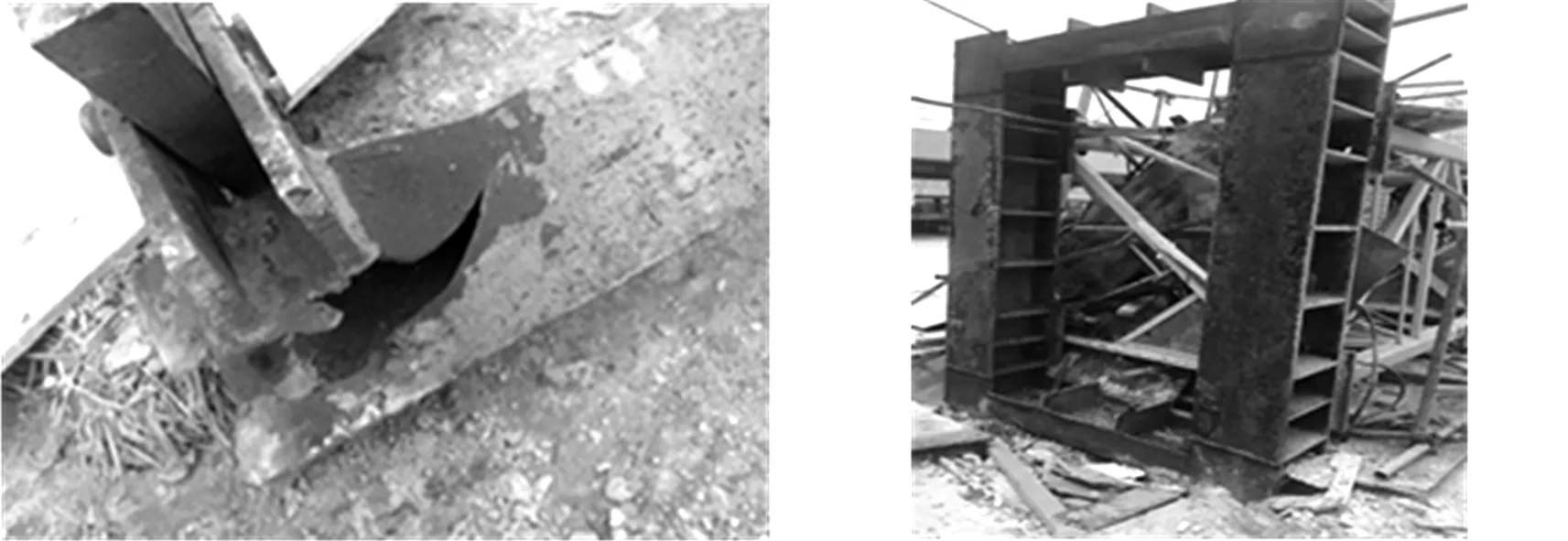

典型事故案例:2017年上海虹桥“6.26”塔机倒塌事故,原因是组合式基础钢平台焊接质量严重不达标且锈蚀严重,焊缝开裂导致钢平台连同塔机整体倒塌,如图2所示。

图1 爬爪座失效(母材破裂) 图2 钢平台焊接质量问题

2.4 安装、拆卸和顶升(加节、降节)问题

(1)未编制安拆、顶升作业专项施工方案,未进行安全技术交底。安拆人员不了解塔机的结构性能特点、安装部件的重量和吊点位置,未理解安拆、顶升工作原理和使用说明书的有关要求、安拆顺序和注意要点等。

(2)安拆前未对金属结构件、承载构件、连接体、安全装置、钢丝绳等进行严格检查。

(3)未按照安拆、顶升操作程序进行作业。

(4)安装中对各类销轴、高强螺栓连接未做到有效可靠(既受压又受剪)[9],对各工作机构、安全装置未进行正确安装及调试。

(5)顶升作业前对顶升机构、套架和各部件(顶升横梁、顶升销轴、防脱装置、爬爪座、爬爪、踏步、滚轮等)的完好性缺少检查,未能及时发现疲劳裂纹、锈蚀磨损、塑性变形、焊缝开裂、销孔同轴度变化、卡阻等异常情况[10]。

(6)顶升作业前未按照使用说明书的规定进行配平;顶升过程中,未始终保持塔机上部结构平衡,违规进行起升下降、变幅和回转等操作[11]。

(7)顶升及换步时,未严格按照程序进行顶升销轴、防脱销轴和换步销轴插、拔到位(爬爪和踏步离、合到位),做到两个确保(确保顶升时套架与回转下支座可靠连接、顶升横梁摆正、销轴及防脱销轴到位,防止顶升销轴滑脱或单边承载,爬爪顺利通过上方踏步;确保换步时换步销轴到位或爬爪与踏步正确可靠支承,防止单边过载销轴断裂或爬爪座连接失效),严防墩塔事故发生[12]。

(8)顶升中未注意防止套架滚轮脱离塔身。

(9)在每完成一节标准节加(降)节后,新塔身未与回转下支座可靠连接的情况下,违规进行变幅、起降和回转。

(10)塔吊附着装置未按照使用说明书要求设置(如附着撑杆自制、长细比超标;附着框架未锚固在标准节水平杆处未加装十字撑杆等)。

(11)作业中未做到统一指挥、分工协作,未按排有关人员监督检查;违章作业、违章指挥。

典型事故案例:2016年山东临沂“8.30”、2017年山西太原“5.14”塔机事故,直接原因是顶升中液压站发生故障,在更换液压站过程中安装人员严重违规作业,多次回转起重臂致塔机上部结构失衡倾覆。2017年广州市海珠区“7.22”塔吊倒塌事故,造成7人死亡。事故的主要原因是右顶升销轴未插到正常工作位置、处于非正常受力状态下,继续顶升作业,顶升摆梁内外腹板销轴孔发生严重屈曲变形,右顶升销轴滑脱,塔机上部荷载全部由左顶升销轴支承,导致内塔身滑落,塔吊倾覆倒塌,如图3所示。另一重要原因是未对操作人员进行该型塔机安全操作技能培训,操作人员不明白该型塔机的顶升原理和操作要点。2018年海南五指山“5.17”塔吊倒塌事故,造成4人死亡。事故主要原因是塔机顶升降节配平失衡,塔身上部一侧踏步焊缝剪断脱落,一侧换步支腿滑离,上部结构坠落墩塔导致整机倒塌;施工现场塔吊型号与所提供的塔吊资料型号不符,两个型号的配重参数(配重块重量、数量)、标准节截面都不相同,事故塔吊没有安全技术档案和使用说明书,塔吊检测报告与事故塔机参数失实;项目管理混乱,违法分包、无资质施工,安装拆卸人员只有1人持有特种作业操作资格证;各相关单位未落实安全生产主体责任。

图3 内塔身滑落塔吊倒塌

2.5 使用方面问题

(1)群塔作业防碰撞措施未落实。

(2)起重力矩限制器失效或人为解除,塔机超载使用。

(3)日常检查、维护保养不到位,金属结构件严重锈蚀、焊缝开裂,主要承载件和连接件的疲劳裂纹、塑性变形,安全装置失效等未被及时检查发现。

(4)吊物绑扎不牢、吊件吊点错误。

(5)超风速作业。

(6)塔机与周边障碍物、高压线等未保持安全距离。

(7)违章指挥、违章作业。

典型事故案例:2018年贵州毕节“7.2”塔机倒塌事故,原因是塔机基础节与基础连接处存在陈旧焊缝裂纹未被检查发现,力矩限制器失效,违规超载吊运材料导致基础节在底座处破断,造成塔机整机倒塌。

3 防治措施与建议

(1)优化顶升结构设计,提高顶升作业的本质安全。塔机顶升作业是一项操作复杂、多人协作的高空作业,而且一旦出现操作失误纠正困难,因此较大事故频发。鉴于塔机顶升工况的特殊性,顶升作业中顶升结构与塔身完全分离,仅通过顶升油缸、滚轮传递上部载荷,结构极不稳定,受力情况复杂[13]。各塔机设计生产单位根据经验,只对已有顶升结构进行粗略地验算,尚无对顶升结构及顶升工况的系统分析[13]。目前亟需加强对顶升结构及顶升工况的系统理论分析,为优化顶升结构设计、工艺程序和提高顶升作业的安全性能,提供科学的方法和技术指导。

(2)提高塔机安拆和使用管理智能化、信息化水平。目前塔式起重机安全使用监控管理系统较为成熟,特别是在多塔作业防碰撞管控方面效果明显。通过安装使用塔机安全监控管理系统,对塔机使用过程实现实时监测预警和运行全过程监控记录,大幅减少违章作业、违章指挥现象,提升塔机安全使用性能。针对塔机安拆和顶升作业事故高发,安拆、顶升过程中的危险状态判断仅靠人工经验,急需研发和使用塔机安拆、顶升作业安全监控系统[14],对塔机安拆、顶升运行状态参数实时监测,避免因人为操作失误而产生重大伤亡事故[15]。通过运用信息化、智能化科技手段,加强安拆、顶升过程防倾覆控制,进一步提升安拆、顶升作业的安全性,大幅减少塔机较大事故的发生。加强塔机设备和特种作业人员管理信息化建设。建立塔机设备电子化履历,实现对塔机从产品出厂、产权备案、租赁、安拆、使用、检验检测、维修保养、转场使用、报废等全寿命周期管理和全程可追溯性。完善特种作业人员数据库,实现对特种作业人员从实名制培训、考核取证、延期复核、安全教育、安全技术交底、持证上岗到“刷脸”开机、“刷脸”操作的全过程数字化管理,杜绝无证上岗、无证操作现象。

(3)改进塔机司机、安装拆卸工实际操作技能培训考核方式。塔机司机和塔机安装拆卸工所从事的特种作业是建筑施工中最易造成重大危害的特种作业。目前塔机司机和安装拆卸工各地培训时间平均为5天左右,根本不能满足塔机司机和安拆工安全技术考核大纲要求。短短5天的速成班为塔吊安拆作业埋下了大量隐患。鉴于塔机司机和安装拆卸工的高安全风险,建议将上述人员的培训考核从特种作业人员名单中单列出来,实施更具针对性的特殊教育、培训考核。一是恢复“师傅带徒弟”的教学模式,二是借鉴机动车驾驶证培训考核模式,三是应用VR技术,开展体验式安全教育,让培训人员亲身经历各种“危险”和“灾难”,感受事故伤害,提高安全风险意识,促进实际操作技能水平的提升。

(4)创新建筑起重行业管理体制。目前我国建筑起重行业市场发展不均衡,设备数量庞大但集中度小,小微企业居多。从设备租赁到设备操作使用涉及单位、环节过多(产权单位、租赁单位、安装拆卸单位、维护保养单位、施工使用单位等),各类企业在市场中无序竞争甚至恶性竞争,导致性能优良的设备得不到推广应用,企业安全投入持续减少(特种作业人员素质得不到提升、日常检查和维护保养等制度得不到落实、设备不能及时更新升级),起重设备安全性不断下降,各类事故频发。要积极探索实施设备租赁、安拆、维保和操作使用单位“四位一体”生产组织模式,培育壮大“一体化”建筑起重安装企业,使得建筑起重设备安全管理权责清晰,各项制度得到落实,从而大幅降低建筑塔机安全事故的发生。