整体式天然气发动机压缩机组动力缸损坏原因分析及预防措施

2019-09-05李强

李 强

(中国石油西南油气田公司储气库管理处,重庆渝北401120)

1 引言

在压缩机组保养过程中发现D360-4#机组动力Ⅱ缸活塞头部2道活塞环断裂,活塞环磨损变形,动力Ⅱ缸镜面上死点附近沿整个圆周方向有不同程度的刮伤,刮痕约宽40~50 mm、深1 mm;D360-2#机组动力Ⅱ缸出现类似现象;D360-3#机组动力Ⅰ缸活塞头部第二、三、四道活塞环断裂,活塞与活塞环槽里积炭较多,动力缸排气口部分镜面出现3处脱落现象,第1处为三角形,最宽处约为30 mm、长约50 mm、深约1 mm;第2处长方形,宽约30 mm、长约50 mm、深约1 mm;第3处也是长方形,宽约10 mm、长约50 mm、深约5 mm。经厂家专业人员鉴定,3台机组动力缸已不能再使用,只能更换新的动力缸。

2 动力缸损坏原因分析

2.1 动力活塞环断裂,断裂后刮伤动力缸

动力活塞环是整体式天然气压缩机中发动机的重要部件,它的好坏直接影响发动机的动力性、空燃比和气缸的润滑质量,影响发动机的经济性和使用寿命。发动机在运行过程中,如果动力活塞环断裂,活塞的往复运动将造成动力缸被断裂的活塞环(活塞环为合金铸铁制成)刮伤。

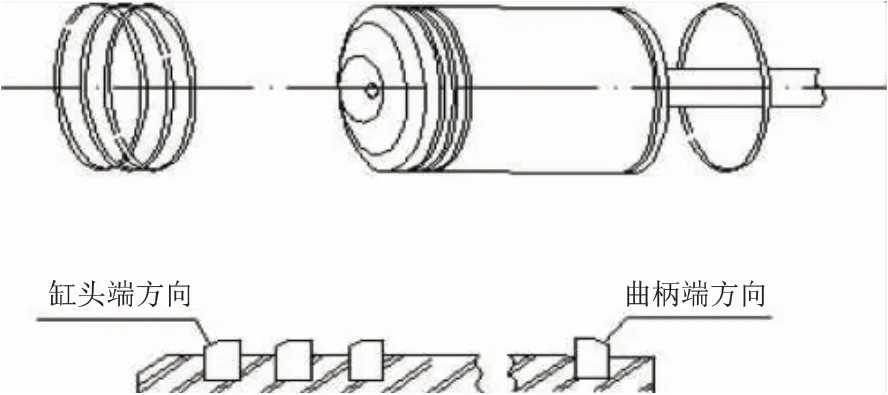

图1 动力活塞组件示意图

2.1.1 动力活塞环密封原理

整体式天然气压缩机发动机共有4道活塞环,活塞头部3道环是用来密封缸头端燃烧室,裙部一道活塞环用来密封曲柄端扫气室,且每道环靠受力端都有一个倒角,便于均布气缸润滑油,见图1。

活塞密封环是用来密封气缸,使活塞体与气缸两端形成燃烧室和扫气室,并帮助气缸散热,同时控制气缸的润滑,使气缸润滑油均匀。

当活塞密封环装入气缸后,由于活塞环的弹性张力,对气缸内壁有预紧力,使活塞环紧贴在气缸内壁上,活塞环的上部受到燃烧室工作压力的作用,被压向靠扫气室一侧紧贴在环槽侧壁上,活塞环内圆表面与环槽底部之间的间隙处,有一个相近工作压力的作用,活塞环两边的压差,再加上活塞环的弹性张力,使活塞环紧贴在气缸壁上达到密封作用。

2.1.2 现场常见动力活塞环损坏的原因

(1) 活塞环开口间隙大小,直接影响活塞环的工作效果,间隙过大,泄漏量增大,开口间隙过小,因活塞环受热膨胀产生强制与气缸摩擦,降低气缸的润滑效果,加速活塞环的磨损,严重时发生折断现象或刮伤气缸镜面。

(2) 活塞环环槽侧面间隙过大,引起活塞环在槽内颤动,活塞环可能因振动而断裂,并且影响活塞环的密封效果。

(3) 活塞环槽积炭过多,使活塞环卡阻,失去灵活性。活塞环受到高温高压交变作用力而断裂。进入动力缸润滑油量过多,活塞杆刮油环漏油,空气滤清器堵塞,在扫气室与曲轴箱之间产生过大的压差,导致曲轴箱润滑油从动力刮油密封组件及活塞杆窜入扫气室,这些都是造成积炭过多的原因。

图2 动力缸盖上的积炭

(4)燃料气中H2S含量高,带液及凝析油进入缸内,加剧积炭形成,导致活塞环断裂。

(5)活塞环因质量差或注油量不够,使气缸润滑不良,造成气缸壁与活塞环温度过高,形成咬死现象。

(6)活塞环与气缸壁磨损超限,使活塞环开口间隙过大,活塞环不易与气缸壁紧贴,引起活塞环颤动而断裂。

(7)点火提前角超前,发动机因峰值压力过高导致活塞环断裂、机组死点位置振动过大。

(8) 润滑油质量问题,润滑油中的硫酸灰份的含量高低是形成积炭的首要因素,动力缸使用净化气要求润滑油品中的硫酸灰份不大于0.1%,机组使用的润滑油硫酸灰份大于0.1%。

(9) 由于活塞环材质或加工质量差,活塞环受高温高压交变负荷作用,失去弹性、变形疲劳折断。

2.1.3 产生危害

(1) 由于动力活塞环的倒角存在问题,造成动力缸积炭过多,见图2。

动力活塞环除密封缸内气体外,还起到帮助活塞体散热和控制气缸壁润滑的作用。活塞环采用合金铸铁制成,其外圆略带锥形(45°),容易与气缸壁磨合并均布润滑油,控制油量,提高活塞环的密封性。如果环外圆表面角度太小,当活塞朝下死点方向运行时,活塞环的刮油效果差,过量的润滑油在动力缸内,容易产生积炭,积炭会产生以下危害:

(a)沉积在活塞顶部及气缸盖中,使燃烧室的容积减小,影响发动机空燃比;

(b) 积炭的导热性差,不利气缸的散热,影响发动机功率;

(c) 积炭形成的高温颗粒,造成燃料提前点火,使发动机功率降低;

(d) 火花塞电极间积炭,使火花塞短路或点火火花变弱,使发动机功率下降;

(e) 发动机排气口积炭过多,使排气温度升高;

(f)积炭脱落形成磨料,使摩擦表面之间遭到机械性的磨损;

(g) 在进气口形成积炭,减少了进气通道断面,影响进气量,造成燃料混合比不当;

(h) 活塞环与环槽之间的积炭,使间隙减少,使活塞环产生卡阻现象,使活塞环失去密封作用,严重时会造成活塞环断裂。

(2)活塞环安装错误,导致活塞环的损坏。

活塞环正确安装是,有倒角一端朝向受力。各道活塞环开口应相互错开,并且活塞环开口不能正对进排气口。如果安装错误会大大降低活塞环的使用寿命。

图3 断裂的活塞环

图4 活塞环断面

图5 刮伤的动力缸镜面(D360-4#机组)

图6 动力缸镜面涂层脱落(Z265-6#机组)

(3)由于质量问题活塞环在气缸内断裂的现象也比较严重,对气缸壁产生一定损伤,见图3、4。

维修人员按月保要求对D360-4#机组进行维护保养,在检查动力缸中体部分时,发现两动力缸刮油环档板损坏,针对这一现状,决定拆开动力活塞对整个动力部分进行全面检查。拆下动力活塞,发现动力Ⅱ缸活塞头部2道活塞环已断裂,活塞环已磨损变形,动力Ⅱ缸镜面上死点附近沿整个圆周方向有不同程度的刮伤,刮痕宽40~50 mm宽、深1 mm。分析造成动力缸镜面刮伤原因在于:机组在运行过程中,由于动力Ⅱ缸第一、第二道活塞环断裂,活塞的往复运动造成动力缸被断裂的活塞环(活塞环为合金铸铁制成)刮伤,见图5。

2.2 压缩机负荷低

机组长期处于低负荷运转。机组运行负荷率仅为额定负荷的32%~77%。长期的低负荷运行对动力缸的损伤相当严重。目前D360-2#、3#、4#三台机组相继出现动力缸损坏,Z265-6#机组动力Ⅰ缸左侧缸头端镜面有一个10 mm2涂层脱落(图6),另外还有2台机组动力缸出现点蚀现象;有大部分机组动力缸的端部圆周方向,都有不同程度的较圆滑的斜面,说明气缸存在椭圆现象,但不严重。图7为D360-3#机组动力Ⅰ缸及活塞损坏情况,损坏程度相当严重。

2.3 装配问题

由于D360机组是进口压缩机零部件来组装的,当时的装配、检测手段有限,导致机组安装使用后,动力缸、活塞环、十字头、铜套、中间轴瓦、连杆大瓦等发生故障较多,动力缸与机身连接螺栓断裂比较频繁。

图7 损伤的动力缸镜面及断裂的活塞环(D360-3#机组)

3 防止动力缸损坏的技术管理

(1) 强化压缩机组检修环节的管理。动力活塞环、填料等所有更换件在安装过程中都必须通过技术参数检测,检测合格才能使用,检测数据存入设备检修档案;检修作业应实施过程控制,严格按照技术要求,对动力活塞环槽等关键部分的积炭、毛刺及扫气室清理等环节作彻底清除,避免表面缺陷;拆检过程应就过多积炭等异常现象查找原因,强化相关环节的管理。

(2)加强空气进气系统维护保养。防止曲轴箱润滑油从动力刮油密封组件及活塞杆窜入扫气室,引起动力缸过早过多积炭;空滤器滤网过滤效果较差的应适时更新,避免空气中的硬质颗粒进入动力缸。

(3)点火角度的检查,在检修过程中应按照技术要求检查发动机点火角度,避免点火角度超前或延后,防止发动机功率下降,防止发动机因峰值压力过高导致活塞环断裂、机组死点位置振动过大。

(4) 加强燃料气分离器排污及过滤网压差监控,防止燃料气带液及凝析油进入缸内,加剧积炭的形成。

(5) 加强润滑油使用管理,防止过多润滑油进入动力缸,动力缸润滑点注油量为2~3滴/冲程;压缩缸、填料润滑点注油量为3~4滴/冲程,填料油量根据密封情况调整,压缩缸油量根据气质参数调整;使用润滑油分配器的机组无油流监视器应在20~30 s时间段内指示灯闪烁一次。防止受污染或变质润滑油进入动力缸。在润滑油选取上,应根据现有润滑油的使用情况,结合发动机润滑油硫酸盐灰份小于0.1%的低灰份、最小闪点204℃、最小倾点-12℃等的技术要求,综合考虑使用现场H2S含量来确定总碱值,环境温度及运行温度确定润滑油的粘度等级、高温粘度指数、低温流动性、化学稳定性、抗氧化和抗腐蚀性能,以减少残炭及灰份堆积。

(6) 动力缸工作状况方面:严禁机组超温、超压、超速、超负荷工作。

(7) 保证机组冷却系统运行良好,严禁机组缺水或造成冷却水死循环。

4 建议

(1) D360-2#、4#由于动力缸镜面脱落而更换,D360-3#也出现类似故障。因此在以后的生产过程中,不排除其它机组会发生类似的动力缸损坏,建议组织对压缩机的动力缸镜面磨损情况进行检测,视具体情况采取一定的措施,防止动力缸的损坏;

(2) 压缩机组要合理运行,建议对其进行适应性改造,将只能进行一级压缩的机组改为既可一级压缩也可两级压缩;

(3)对D360按深度大修理标准进行整机检测,对检测不符合标准的,建议进行报废处理;

(4)机组使用的润滑油,硫酸灰份大于0.1%,不符合技术要求,建议使用合适的润滑油(硫酸灰份小于0.1%);

(5)由于国产动力活塞环、刮油环质量存在问题,在现场使用中易损坏,建议使用进口活塞环、刮油环;

(6)目前现场所用润滑油分析仪只能对水与杂质进行定性分析,建议由专业单位检测润滑油质,避免变质的润滑油对机组造成危害;

(7)配备必要的故障检测工具。