聚丙烯酰胺胶体配注工艺评价

2019-09-05范洪娟

范洪娟

大庆油田有限责任公司第六采油厂

随着油田开发,干粉聚合物需求量逐年增加,聚丙烯酰胺形成胶体后,还需经过造粒、干燥、研磨和筛分等生产环节,才能形成现场应用的聚合物干粉[1].若将聚合物胶体运至配制站经过粉碎造粒后直接用于配制聚合物溶液,省去造粒以后工序,可降低聚合物生产过程70%的以耗,提高产能20%左右,每吨聚合物采购成本可节约300多元[2].前期室内评价试验中,相对分子质量为2.5X107的抗盐聚合物胶体和相对分子质量为1.2X107的中分聚合物胶体,通过粉碎机粉碎成粒径为2~4 mm的颗粒后,经过2~3 h搅拌(400~600 r/min)后可完全溶解.

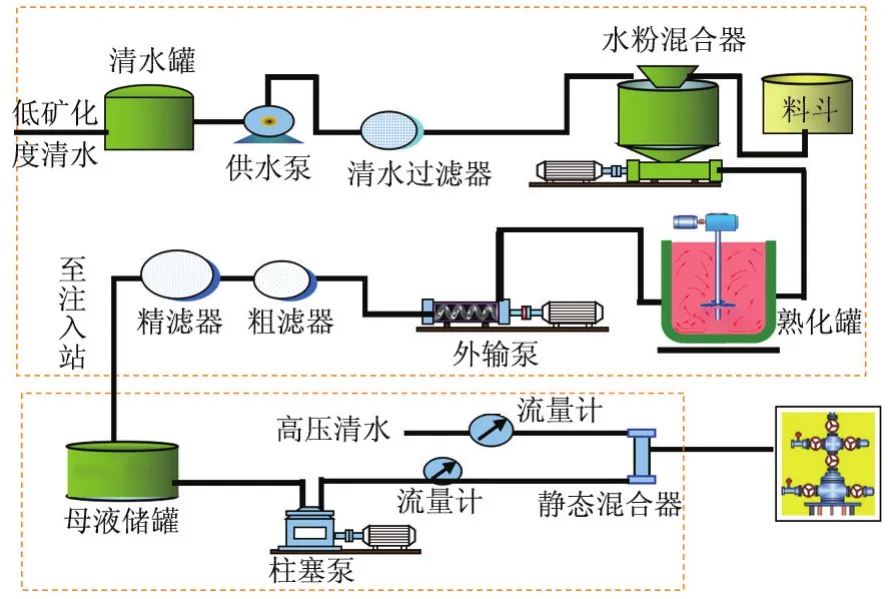

1 现场聚合物胶体配注工艺流程

图1 胶粒直接应用技术的矿场试验流程Fig.1 Mine test flow for colloidal direct application technology

聚合物胶体现场配注试验在大庆油田北东块的原泡沫驱试验配制站中进行.该站内原配备有分散装置1套、熟化罐4座、转输泵2套、氨气回收装置1台、单泵单井注聚泵6台,新增加聚合物胶体造粒装置1套.聚合物胶体配制采用图1中所示的造粒-分散-熟化-外输短流程工艺.

聚合物胶体配制工艺具有两个特点:①上料工艺特殊,因为在形态上,与常规聚合物呈干粉状不同,聚合物胶体呈胶状,含有约65%的水分,因此,运输上需要采用密封箱式货车,上料时直接倾倒进地面设置的大料箱内;②需要增加造粒工艺,造粒机采用大庆炼化公司研制的小型胶体造粒机,要求颗粒粒径在1~4 mm的范围内.

聚合物胶体造粒设备由料仓、计量螺杆、胶体粉碎机和输料风机组成.聚合物胶条通过汽车运输进入料箱,然后通过计量螺杆泵输送到胶体粉碎机中粉碎到要求的粒径,再通过输料风机进入分散装置进行溶解,到熟化罐中进行熟化.与图2中所示的干粉配注工艺相比,聚合物胶体配注工艺增加了造粒装置.

图2 干粉配注流程Fig.2 Flow of dry powder injection and allocation

2 聚合物胶体配制效果评价

与常规的聚合物干粉配注工艺相比,胶体直供试验需要对新增加的设备进行评价,因此,除了分析常规的配注站指标外,还需要对造粒设备进行评价,包括能耗、用工成本及造粒设备的运行效果[3].

聚合物胶体现场配注试验于2018年1月开始,采用罐车运输、料仓储存、自动上料工艺,实现了卸料、造粒、分散、熟化、外输等一体化自动控制.试验连续运行100 d,累计配注聚合物胶体615.6 t,外输母液4.5X104m3,每天配注聚合物胶体7 t,外输母液480 m3/d,达到设计要求.

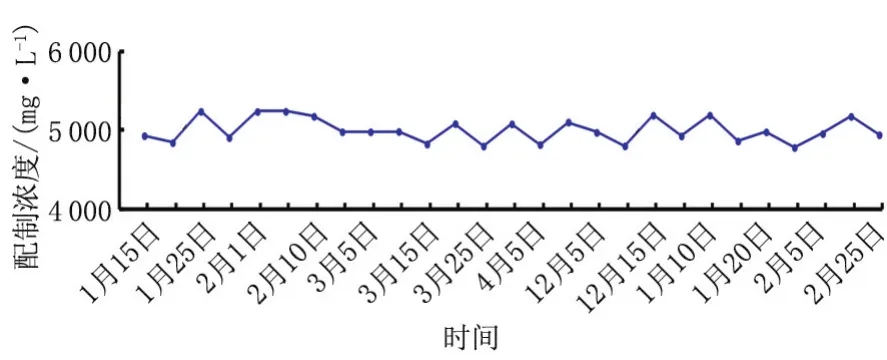

由图3中聚合物母液中的聚合物浓度曲线可见,聚合物母液配制浓度误差控制在±5%之内,配注精度达到了要求.

图3 聚合物母液中的聚合物浓度曲线Fig.3 Polymer concentration curve in polymer mother solution

试验过程中平均每10 d对粗细过滤袋进行一次开罐检查和称重,确定其中截留物的质量来评价聚合物胶体的分散状况.发现聚合物胶体配制溶液中的不溶物多于常规聚合物干粉配制溶液,其主要原因为聚合物胶体中含有大量水分,容易聚集成坨,这种聚集体被输送到分散装置中后不能完全溶解,因此会出现大量的不溶物黏团.

通过对造粒设备各部分的运行情况进行分析,发现粉碎机与输料风机之间由软管连接,软管存在褶皱,存在积料的情况,特别是两次启机中间更容易积料,前一次聚集的胶粒又阻挡了下一次的胶粒,从而越聚越多,形成胶粒团,被输送进分散装置,不能完全分散,熟化不彻底,造成母液中存在不溶物,被拦截在过滤袋中[4].

聚合物胶体配注试验中释放出的氨气为胶体中残留的少量氨,释放氨气的环节包括胶体卸料、粉碎、输送和溶解过程[5].试验中采用的聚合物胶体配注设备安装有氨气吸收装置,运输过程中采用12 t或9 t载重卡车,卸料过程中箱体直接与胶体粉碎设备相连,料箱采用封闭式设计,机械倾倒,胶体经过粉碎后进入分散和熟化系统,释放出的氨气全部经过氨气吸收装置处理后排放,没有发生氨气泄漏情况[6].

与干粉聚合物配制相比,聚合物胶体配制增加的能耗主要是造粒设备增加的电能,每配制1 m3的胶体,增加约0.5 kWh的用电量[7],但增加量有限[8].

3 聚合物胶体注入效果评价

用聚合物胶体配制的聚合物母液输往北东块1-7#注入站进行注入.该站2008年9月到2008年11月为空白水驱阶段,2008年12月到2015年10月为注聚阶段,实际采用相对分子质量为2.5X107的高分子量聚合物,清水配制污水稀释,平均注入速度为0.15 PV/a,平均注入质量浓度为1 422 mg/L,聚合物用量为1 265 PV.mg/L;自2015年11月开始进入后续水驱阶段.

注入采用一泵多井工艺,试验投产后,15口试验注入井配注940 m3/d,注入强度7.13 m3/(d.m),2018年4月注入压力从2018年1月的7.8 MPa上升到8.3 MPa,月上升0.1 MPa,没有出现压力异常井,从吸水剖面监测对比来看,油层动用比例与水驱持平在82%左右,注入状况正常,地层没有出现堵塞情况.

4 结论及建议

(1)聚合物胶体配注采用造粒-配注-注入工艺,造粒设备能够实现连续运转,整个配注系统能够实现连续配注,聚合物胶体配制基本满足了注入要求.溶液注入油层顺利,没有出现堵塞情况.

(2)聚合物胶体容易聚集成块,从而影响配注溶液质量,配注设备需要进一步改进以减少胶粒聚集.

(3)试验中采用的聚合物胶体配注设备安装有氨气吸收装置,聚合物胶体在配注过程中释放出的氨气部分经吸收装置吸收,建议对大料箱采取密封设计,减少卸料时氨气的排放.

(4)与干粉聚合物配制相比,聚合物胶体配注增加的能耗不大.