庆咸段埋地输油管道腐蚀检测及防护

2019-09-05许延军

许延军

延长油田股份有限公司

庆咸输油管道工程管线铺设于甘肃、陕西两省境内,线路起点为甘肃省庆阳市长庆庆咸首站,终点为陕西省咸阳市长庆咸阳末站,管道全线包括输油站场4座、截断阀室10座,管道全长220.88 km,管径为377 mm,管道材质采用L360(X52),外防腐层为环氧粉末,设计压力为6.4 MPa,管道设计输量500X104t/a.2006年6月完成管道铺设工作,2006年11月投入使用,至今已运行13年.为防止庆咸输油管道腐蚀而出现安全风险,需采取有效的管道检测方法及时对管道运行状况进行检测,了解管道腐蚀现状并进行分析研究,利用更合理的防腐技术与维护措施,从而减少事故损失,节约维修费用,提高管道运行水平[1].

油气长输管道腐蚀按部位不同分为内、外腐蚀,管道的内腐蚀主要由输送的油气介质中包含的硫化物、二氧化碳、溶解氧、水气等杂质与管壁金属发生化学和电化学腐蚀引起.降低管道内腐蚀多采用管道内壁做好防腐涂层以隔离管壁和腐蚀介质,或在输送介质中添加缓蚀剂以减缓管壁腐蚀,在运行期间定期清管以去除管壁积累的易腐蚀杂质等措施来联合处理[2].管道的外腐蚀受管道铺设的外部环境影响极大,包括土壤、微生物、空气、水、杂散电流等腐蚀因素的长时间作用,对管道外壁产生化学、电化学和物理腐蚀等.降低管道外腐蚀多采用管道外壁做好防腐涂层和防腐绝缘层以隔离管壁与外部环境接触,管道外部设置电化学保护以降低电化学腐蚀等措施来联合处理[3].

赵鑫阐述了油气管道腐蚀检测的意义和作用,介绍了常见的管道腐蚀检测技术和修复技术,认为只有通过科学合理的管道检测,才能明确管道腐蚀的情况并进行修复,减少安全事故的发生[4].

谭文捷等介绍了管道内、外腐蚀检测技术,并分析了各种技术的优缺点,提出了腐蚀检测技术存在的问题及发展趋势[5].

杨洪银等针对长距离管道无损检测问题,基于管道腐蚀过程会产生不同频率、幅值的声发射信号,通过检测释放的声发射信号并对其进行分析,判断管道腐蚀损伤状态,从而确定合理的维护措施,预防管道泄漏等事故[6].

程福松等分析了油气管道腐蚀的原因,探讨了常用腐蚀检测技术应用条件及优缺点,可为油气管道生产维护提供依据[7].

综上所述,前人在油气管道腐蚀检测方面开展了大量的研究及现场实践工作,主要侧重于管道的内、外腐蚀检测及维护方面,而对于长输油气管道的检测及防护,以及综合检测方法技术的应用,有待进一步实践[8].本文通过对庆咸原油集输管道开展腐蚀防护检测工作,评价各类检测技术的优缺点及适应性,分析该段管道检测结果,并提出了管理维护建议,可为庆咸原油集输管道安全运行及维护提供借鉴.

1 庆咸输油管道检测组合技术

对于长输原油管道而言,在内、外腐蚀检测分析方面,需要利用多种技术组合才能取得更好的检测效果.因此,针对庆咸输油管道提出管道宏观检查、外防腐层完整性检测、阴极保护有效性检测、杂散电流和直接开挖的腐蚀检测组合技术.最后综合以上检测结果,对防腐层缺陷漏点最大处采用直接开挖检测,验证检测结果的准确性.

1.1 管道宏观检查

(1)管道附属设施及敷设环境登记.对管道敷设沿线的管道附属设施进行详细登记,具体包括管道标志桩、测试桩、警示牌、防护带、水工保护设施、穿跨越等,同时对管道穿越农田、荒地、灌木丛、村庄、城市、占压等敷设环境进行详细记录.

(2)管道埋深、位置走向测定.探地雷达、声波法、钎探法、多频管中电流法等管道测量技术均可用于输油管道检测埋深及位置走向的详细测量.在实际的管道检测作业中,由于受到管道敷设环境、地面覆盖物情况、检测工期、设备、成本等因素的约束,通常采用多频管中电流法进行检测.

多频管中电流法在管地间施加直流正弦波信号,信号自发射点向管道两侧传输,电流信号随着管道距离的增加而衰减,通过接收机测量管中信号电流衰减情况.采用多频管中电流法对管道进行检测(图1),可以得到管中信号电流衰减曲线.防腐层绝缘性能越好,绝缘电阻越大,电流损耗越小,此时电流衰减曲线正常;电流衰减曲线下降幅度增大说明此段管段异常,存在防腐层破损点,导致电流泄漏损耗加大.其中PCM检测仪便携耐用,精准度高,操作便捷,适用于输油管道的定位探测.因此确定采用多频管中电流测绘技术进行管道定位并测量埋深,利用接收器测定管道走向,并按照50 m的间距进行管道埋深测量,同时完成管道附属设施登记及敷设环境记录.

图1 多频管中电流法检测Fig.1 Current detection in multifrequency tubes

1.2 管道外防腐层完整性检测

在日常的生产运行中,无论管道的施工技术和运行维护如何高标准、严要求、重落实地实施,管道的外防腐层仍会存在部分不连续的漏点.管道防腐层漏点会形成阴极保护的不连续性,造成阴极保护效果降低或失效,同时防腐层漏点处管道与外界介质的直接接触,也会造成管道发生外腐蚀.管道施工中喷涂不均匀、管道运输发生磕碰、管道安装中形成破损等是造成管道外防腐层存在漏点的重要原因.如果在管道建设的竣工验收及投产时把关不严,造成管道防腐层漏点未被检测发现就开始投入日常运行,随着管道投用时间的增加,管道外防腐层的损坏面积会加大,管道腐蚀会愈发严重.在管道生产运行中,防腐层逐渐发生老化、管输活动造成土壤应力、管道发生第三方破坏也会造成防腐层漏点不断增多.

标准管地电位测试、密间隔电位测量、交流电位梯度法、电压差检测、多频管中电流法等方法均可用于输油管道外防腐层检测.多频管中电流法可同时进行定位探测和防腐层检测,适用于油田管道的防腐层整体性能的定性评价.交流电位梯度法适用于油田管道防腐层破损点的查找和精准定位.

因此,采用多频管中电流法和交流电位梯度法对管道进行检测.根据多频管中电流法测得的外防腐层绝缘电阻对外防腐层整体质量进行定性分级:绝缘电阻大于10Ω质量为一级,5~10Ω质量为二级,3~5Ω质量为三级,1~3Ω质量为四级.根据交流电位梯度法测得的防腐层破损点泄漏电流方向和电流衰减率值对外防腐层破损点精准定位,根据测量结果统计破损点分布密度,确定防腐层缺陷严重程度.

交流电位梯度法定位破损点仪器如图2所示.当PCM电流衰减曲线突然损耗加大、衰减异常时,在此段异常管段5 m范围内进行测量定位,对管道施加交流电流信号,使用接收器读取防腐层破损点附近的泄漏电流方向和电流衰减率值.泄漏电流方向在接收器以左右箭头显示,其指向为管道防腐层破损点方向;顺着箭头方向进行左右定位,同时读取电流衰减值,衰减值在20~80内不断增大代表不断地在靠近破损点位置,衰减值为80时为最高点峰值,此处距离破损点距离为0.5 m左右,破损点正上方的衰减值会稍微减小.

图2 交流电位梯度法定位破损点仪器Fig.2 Instrument for locating damage points through AC ground potential gradient method

1.3 管道阴极保护有效性检测

一般采用标准管/地电位检测(P/S)法对管道阴极保护有效性进行检测.通过在沿线测量管道各测试点的阴极保护电位来评价管道的阴极保护效果.对管道全线测试桩的实地电位进行检测,管道阴极保护电位应不大于-850 mV,根据实测数据来统计分析阴极保护系统为正常保护、欠保护或过保护状态,评价管道的阴极保护效果.

1.4 杂散电流检测

杂散电流普查测试同阴极保护有效性检测同时进行,针对检测管道不同地段的情况选择在沿线测试重要区域,尤其是测试桩测量电位与历史数据相差较大、有明显干扰源的区域(如强电力高电压设备附近、铁路等直流通电设施近距离并行段、与其他伴有阴极保护系统管道交叉等位置),联合应用管线密间隔电位法进行杂散电流的测试评价.密间隔电位法是在阴极保护系统上安装同步断路器,设置断路器以通电800 ms、断电200 ms为周期对阴极保护系统进行周期性通/断动作;同时,在管道上方以3 m为间隔,利用测试仪对管道进行位置定位及电位测量,可得到杂散电流干扰电位差来判断干扰程度.管地电位的波动值大于20 mV时,表示存在杂散电流干扰,干扰程度为弱;波动值大于100 mV时,必须采取防护措施.根据密间隔电位测试结果,对管道杂散电流的重点干扰区域提出防护建议.

1.5 开挖直接检测

直接检测的开挖点选取依据前期管道防腐层及阴极保护系统检测时发现的防腐层破损点情况而定,原则上应全部进行实地开挖检测.如果检测处管道的防腐层破损点数量过多,根据现场地貌地形、等现场实际情况进行综合判断,按10%的比例抽样选取防腐层缺陷漏点最大处进行开挖.

管道探坑开挖后,需检查并记录防腐层外观、厚度、破损点等情况(图3).

图3 管道开挖探坑Fig.3 Pipeline excavation and pit exploration

2 管道检测结果

2.1 管道埋深

庆咸输油管道管体设计敷设埋深为1.05 m(管顶覆土深度),管径为377 mm,管体中心至覆土顶层深度为1.238 5 m,由于PCM埋深检测的结果为管体中心到覆土顶层的深度,故本次检测以1.238 5 m作为标准埋深对实测埋深进行校核.检测结果表明,埋深不满足设计要求的共453段(处),长度为31 450 m.

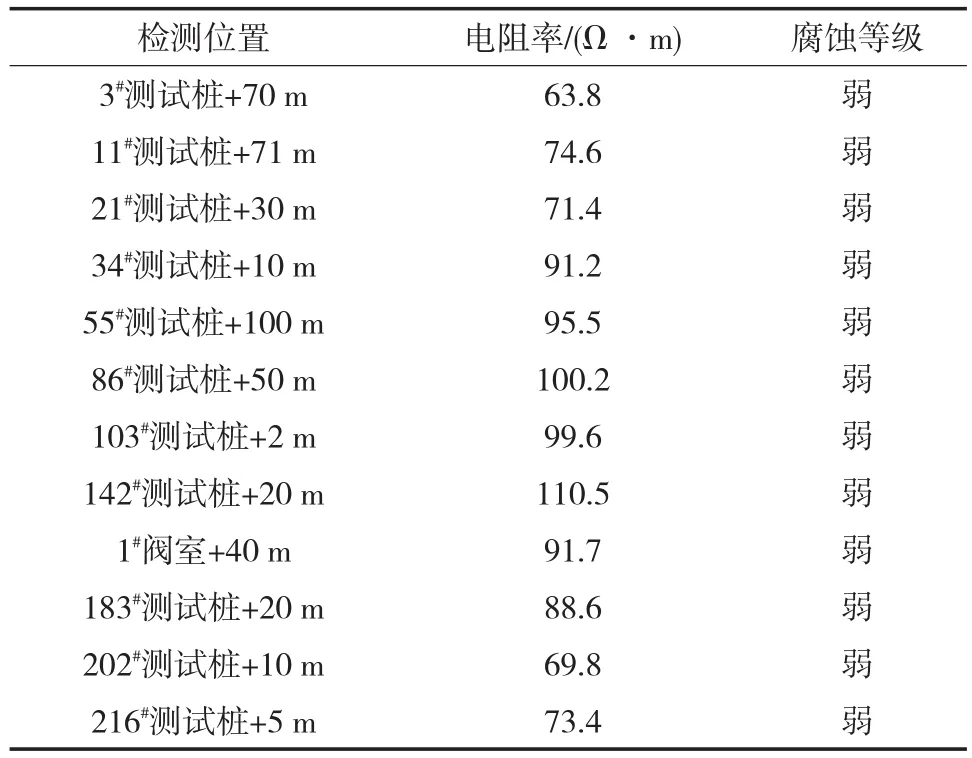

2.2 土壤腐蚀性

对管道沿线12处的土壤抽样检测,土壤的腐蚀性具体划分如下:土壤电阻率小于20 Ω.m为强,20~50 Ω.m为中,大于50 Ω.m为弱.2018年4月对庆咸输油管道敷设环境的土壤腐蚀性进行测试,土壤电阻率均大于50 Ω.m(表1),土壤的腐蚀性均评价为弱.

表1 土壤电阻率测试统计Tab.1 Statistics of soil resistivity test

对16处开挖处管道附近的土壤pH值进行测试.土壤pH值小于4.5腐蚀性为强,4.5~6.5为中,6.5~8.5为弱,各处测试位置的pH值在6.4~6.8之间,均处于弱酸性,氧化还原电位均在200~400 mV,含水率、Cl-质量分数、SO42-质量分数、土壤总含盐量都比较低,如表2所示.

2.3 管道外防腐层完整性

经检测,庆咸输油管道防腐层长度共计220.88 km.防腐层质量等级为一级管段长195.98 km,占总长的88.73%;质量等级为二级管段长23.55km,占总长的10.66%;质量等级为三级管段长1.35 km,占总长的0.61%;质量等级为四级管段长度为0.共检测出外防腐层破损点220处,平均0.996 km-1.

表2 土壤理化分析统计Tab.2 Statistics of soil physicochemical analysis

2.4 阴极保护有效性

庆咸输油管道阴极保护方式为强制电流阴极保护,管道沿线共设阴极保护站3座,分别位于庆咸首站、彬县清管站及咸阳末站,站内恒电位仪均正常工作.

防腐层长度共220.88 km,管道阴极保护电位应不大于-850 mV.管道的管地电位检测结果显示,处于有效保护的管段长度为175.29 km,整体保护率为79.35%,此部分管道的电位处于-1 200~-850 mV之间.其中处于欠保护状态的管段长度为45.59 km,此部分管道的电位大于-850 mV.

对全线杂散电流干扰源进行了普查,发现杂散电流干扰源主要为高压电线及电缆线.对沿线进行了6处杂散电流测试:管地电位的波动值大于20 mV时,为存在杂散电流干扰,干扰程度为弱;管地电位波动值大于100 mV时,必须采取防护措施.经检测6处杂散电流干扰程度均为弱.

2.5 管道开挖检验及腐蚀原因分析

(1)防腐层破损.经检测,管道直接开挖的16处均有防腐层破损,开挖验证准确率100%.在这些破损点中,导致外防腐层发生破损现象的原因主要为防腐层施工质量差和物理损伤.其中防腐层施工质量原因造成的破损有2处,占开挖点总数的12.5%;物理损伤原因造成的破损有14处,占开挖点总数的87.5%.防腐层施工质量原因造成的2处破损均为管道补口处的防腐层剥落;物理损伤原因造成的破损均为外部施工或平田整地造成的机械划伤,导致防腐层剥落.

(2)管体缺陷及表面腐蚀.经检测,管道直接开挖的16处破损点中有3处管体有缺陷,1处为硬物磕碰造成的少许麻坑,另2处均为机械损伤造成的管体缺陷,其余12处管体无损伤.管道开挖有1处管线表面存在轻微的腐蚀,其余管线表面无腐蚀产物.造成管体表面有轻微锈迹的原因是阴极保护电位不足造成管体欠保护,从而导致管体轻微腐蚀.

(3)管道壁厚和防腐层厚度测试.管道壁厚测试结果表明,管体壁厚的减薄均不是很明显,缺陷处最小管体壁厚符合管道设计壁厚要求,现场已对管体缺陷进行了补强.外防腐层厚度检测结果表明,管道整体外防腐层的平均厚度均达到了管道防腐层设计厚度的要求.

3 结论与建议

对庆咸输油管道腐蚀情况调查分析并检测后,基本掌握了庆咸输油管道的现场情况.评价结果表明,庆咸输油管道完整性状态良好,但存在一定安全隐患,主要为管道埋深不足区段共453段,长度为31.45 km,露管管段2处,管道占压50处;防腐层质量等级为三级管段长度为1.35 km,外防腐层破损点220处;阴极保护欠保护的管段有45.59 km;3处开挖检测管体有缺陷,现已完成补强修复.

对检测发现的埋深不足区段的管道,特别是2处露管位置,采用管线下降改造或者水土保持措施,从而加大埋深的方法,使管道的覆土层厚度达到要求.对50处管道占压进行协调并予以清除.对33处缺失及损坏的地面标识设施进行补足及修复,其中缺失损坏无法修复的进行更换.对偏移位置大于2 m的298处地面标识设施进行重新埋设.现场共检测出220处防腐层破损点,直接开挖检验处均已修复,建议对剩余194处进行开挖修复,同时对管体腐蚀状况进行检测,若存在超标缺陷,须对超标缺陷进行处理.阴极有效性检测结果表明,整体保护率为79.35%,建议尽快对欠保护的管道进行改造,使全线处于保护状态,并加强阴极保护状态监测.