螺旋管内水包油乳液的传热性能实验

2019-09-05姜未汀张冬翔田海栋

陈 强, 刘 方, 姜未汀, 张冬翔, 田海栋

(上海电力学院 能源与机械工程学院, 上海 200090)

近些年来,随着工业的快速发展,对换热器散热负荷和散热效率的要求也越来越高,开发新的换热器和提高换热器的传热效率愈发迫切。当前提高换热器换热性能的主要手段是优化设计换热器的结构[1-2]和使用高效传热工质[3]。纳米流体便是一种高效传热工质,受到了多个领域的青睐,目前已经取得了一系列研究进展。

当前的纳米流体主要是将纳米级金属颗粒或其他导热系数高的固体基质颗粒分散到基液中[3],以提高传热流体工质的热导率,从而在一定程度上增强换热效果。然而这类纳米流体都有一个比较明显的缺点,即容易发生沉降而引起管路堵塞及传热恶化,使得纳米流体的广泛应用受到了限制。因此,少数学者进行了用液体基质制备纳米流体的相关研究,例如水包油乳液就是其中之一。

水包油乳液是将油、水、乳化剂的混合物通过高速乳化剪切和超声波处理等乳化方法,将油滴分散成微米级或纳米级的小颗粒,在表面活性剂和助表面活性剂的作用下,形成一个相对稳定的乳液体系。部分研究结果表明,水包油乳液具有比较好的稳定性,在传热性能上有一定的应用潜质。尽管有部分研究人员对水包油乳液的热性能进行了相关研究,但大多针对水包油乳液的制备方法和热稳定性方面的研究,关于传热性能方面的研究则很少[4-6]。

目前,水包油乳液的制备方法主要有相变转化法、自乳化法等低能乳化法和高压匀质法、超声波处理等高能乳化法。研究表明,高能乳化法能在较短的时间内提供所需要的乳化能量,并形成油滴颗粒最小的乳液,很适合小批量快速生产[5-8]。本文采用超声波高能乳化的处理方法,以十六烷基三甲基溴化氨为乳化剂,采用两步法制备了导热油的水包油乳液,对乳液的热导率进行了测量,然后进行螺旋管内强制对流换热实验,用以研究其流动及传热性能。

1 实验部分

1.1 水包油乳液的制备

本文选用二甲基导热硅油(美国道康宁化学公司)作为油相,十六烷基三甲基溴化铵(上海埃皮化学试剂有限公司)作为乳化剂,去离子水作为基液,油和乳化剂按照质量比为2∶1的比例制备导热油水包油乳液[7-8]。表1为油相和基液的基本物性参数。

表1 二甲基导热硅油和去离子水基本物性参数

首先,按比例称取相应质量的油、去离子水和乳化剂放入烧杯中,再将烧杯置于磁力搅拌器(上海雷磁科学仪器公司)上,设置磁力搅拌器的加热温度为30 ℃,搅拌转子转速为800~1 000 r/min,将混合物在此条件下搅拌处理8 min。然后,将其放入超声波细胞粉碎机(上海比朗仪器制造有限公司)进行间歇式超声波处理,超声波处理器设定为60%功率输出(额定功率为1 200 W),以开2.5 s和停2.5 s的间歇式处理模式处理8 min后得到粗乳液;再将粗乳液按上述步骤重复处理一次,即可完成水包油乳液的制备。

1.2 乳液稳定性考察

为了考察水包油乳液的稳定性,在实验过程中定期观察拍照以记录乳液在静置状态下的状况,观察其是否出现分层等稳定性下降的情况。

1.3 乳液导热系数的测量

测量热导率的方法主要有稳态平板法、瞬时热线法和3ω法等方法。其中,瞬时热线法具有测量速度快、精度高、使用方便等特点。实验采用TC3000L高精度液体导热系数仪(西安夏溪电子科技公司)对乳液的导热系数进行测量,仪器具有较高的测量精度,测量误差小于2%。实验过程中,不同类型乳液的导热系数均测量3次。

1.4 乳液黏度和密度的测量

关于水包油乳液的黏度公式尚不明确,因此实验采用奥地利Anton Pear MCR102型旋转流变仪对乳液的黏度进行测量。该仪器具有较高的测量精度,扭矩分辨率可达0.2 nNm,法向力分辨率可达1 mN。对于乳液的密度,以往的文献多以经验公式进行计算。为进一步验证经验公式的准确性,实验采用JN-300SL型电子密度仪(上海峥岚实业有限公司)对乳液的密度进行测量。该仪器的测量精度可达0.001 g/cm3。

1.5 乳液对流换热实验

1.5.1 实验系统的建立

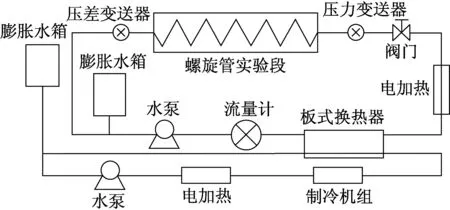

实验系统主要由膨胀水箱、水泵、流量计、压力变送器、制冷机组、数据采集系统等组成,如图1所示。从膨胀水箱流出的工质经水泵、流量计和调节阀后进入实验段,制冷机组用于控制实验段的工质保持恒定的入口温度,实验工质流量的改变则通过调节阀门和水泵转速来实现。

图1 对流实验系统

实验段采用内径为10 mm、外径为12 mm、螺距为30 mm、螺旋外径为120 mm、总长度为3 000 mm的紫铜螺旋管制成。在螺旋管实验段前预留了一段800 mm直管段作为过渡段,用于消除入口效应的影响。实验段螺旋管外壁上沿轴向均匀布置了8个测温热电阻,并连接安捷伦数据采集器以获取实验段螺旋管壁面温度数据;铜管外缠绕电加热丝,通过控制电加热丝工作电压来为实验段提供稳定的加热热流密度,进行定热流密度对流换热实验。实验工质的入口温度和出口温度采用铂电阻温度传感器测量,实验段进口、出口压力则由相应的压力变送器测量。此外,为减少实验段的加热热量损失,在螺旋管外包有一定厚度的保温层。

在进行对流换热实验时,选取不同质量分数的乳液以及去离子水将入口温度恒定在30 ℃,加热热流密度控制在5 000 W/m2,雷诺数在900~3 800。通过调节阀门控制实验工质的流量来改变雷诺数,每次调节后间隔10~15 min再开始实验,以保证实验段内的流体处于稳定状态。

1.5.2 数据处理

实验雷诺数的计算公式为

(1)

(2)

式中:u——管道内液体的流动速度;

d——螺旋管当量直径;

ν——实验工质的运动黏度;

μ——实验工质的动力黏度;

ρ——实验工质的密度。

水包油乳液的密度ρ和比热容Cp[9]可以根据各组分的比例计算。

(3)

(4)

式中:ρw,mw——去离子水的密度和质量分数;

ρo,mo——导热油的密度和质量分数;

Cpw——去离子水的密度;

Cpo——导热油的比热容。

电加热丝为实验段提供的加热量Qin和工质在实验段吸收的热量之间的平衡关系[10]为

Qin=UI-Qloss=qwAw

(5)

qwAw=mCp(Tout-Tin)

(6)

式中:U——加热电压;

I——加热电流;

Qloss——热量损失;

qw——加热热流密度;

Aw——实验段传热面积;

m——实验工质的质量流量;

Tin,Tout——实验工质的进出口温度。

实验段流体的平均温度Tf的计算公式为

(7)

实验工质的平均对流换热系数h和努塞尔数Nu的计算公式为

(8)

(9)

(10)

式中:Tw——实验段平均壁面温度;

Ti——实验段第i支热电阻测得的壁面温度;

n—— 实验段壁面测温热电阻数量,n=8;

k—— 实验工质的导热系数。

1.5.3 实验误差分析

实验误差产生的主要来源为实验仪器的测量误差以及人为操作误差,后者可以通过多次反复实验来消除,但前者很难消除。表2为对流换热实验系统所用到的仪器设备型号、测量范围和相应误差。

表2 对流换热实验相关测量仪器的测量范围及误差

此外,根据式(5)和式(6)得出实验段通过保温层等向外散失的热量约为电加热丝提供的总加热量的5.2%~11.6%。说明实验系统总体的保温效果较好。

2 结果与讨论

2.1 稳定性考察结果

实验过程中记录的新制备的乳液和静置3天后的乳液分别如图2和图3所示。

图2 新乳液

图3 静置3天后的乳液

由图2和图3可以看出,不同质量分数的导热油乳液均未有明显的分层,表现出较好的稳定性,但经过更长时间后,发现乳液出现分层等稳定性变差的情况,且质量分数较高的乳液分层更明显。这是由于质量分数高的乳液中油滴颗粒更容易发生聚并,导致稳定性变差的缘故。

2.2 导热系数测量结果

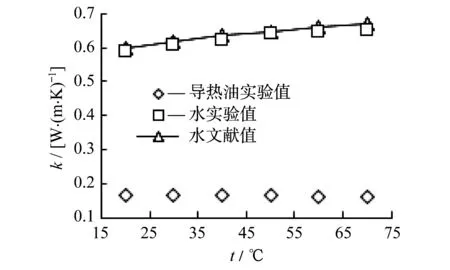

首先对制备水包油乳液的基液(去离子水)和基质(导热油)的导热系数k进行了测量,结果如图4所示。

图4 不同温度下水和导热油的导热系数变化情况

由图4可以看出,去离子水的导热系数k随温度升高而增大,且实验所用去离子的导热系数与文献[11]中水的导热系数最大相差2%,表明实验所用仪器具有较高的测量精度和可靠性。相比之下,导热油的导热系数k比水低很多,尽管油的导热系数k随温度升高略有减小,但变化的幅度较小。

实验测得乳液的导热系数kc如图5所示。

图5 不同温度下kc随导热油质量分数的变化情况

由图5可以看出,随着温度的升高,不同质量分数乳液的有效导热系数(定义有效导热系数ke=kf/kw,其中kf为乳液的导热系数,kw为基液的导热系数)总体呈现出逐渐增加的趋势;在相同的温度条件下,导热油水包油乳液的有效热导率总体呈现出随导热油质量分数增加而逐渐减小的趋势,相比基液而言,0.1%质量分数的乳液的导热系数在温度为20 ℃时最大增加了5%。

出现上述情况的原因可能是:在质量分数一定的情况下,随着温度的升高,水包油乳液中油滴的布朗运动加剧,油滴颗粒相互碰撞促进了乳液导热系数的增加。这与相关文献的研究结果比较一致[10]。在温度一定的情况下,随着油的质量分数的增加,而油本身较低的导热系数不利于乳液热导率的增加,同时乳化剂含量的增加也可能使得作为混合物的乳液的导热系数随之降低;油的质量分数的增加使得乳液的黏度也随之增加,可能会增加乳液中油滴颗粒的聚集,使得水包油溶液中油滴颗粒的布朗运动减弱,进而对乳液导热系数的增加产生不利影响[10]。

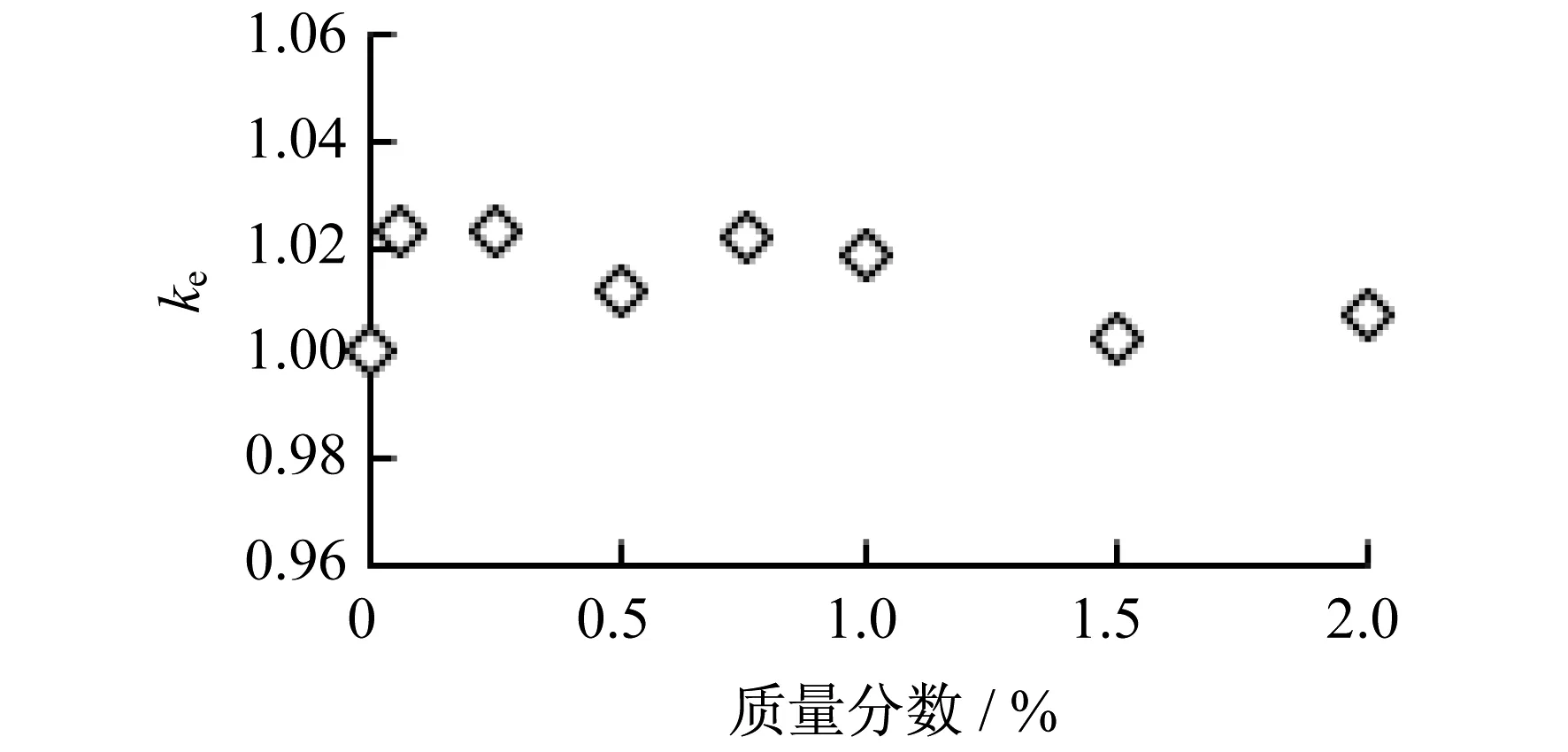

为了研究乳化剂对乳液的导热系数的影响,测量了不同质量分数的乳化剂水溶液在20 ℃时的导热系数,得到其有效导热系数kc如图6所示。

图6 不同质量分数乳化剂的有效导热系数

由图6可以看出,乳化剂乳液的有效导热系数kc最大为1.023。

由于实验的乳化剂是由3种溶于水的表面活性剂按比例组成的,考虑到测量误差等原因,乳化剂对水包油乳液的导热系数影响比较有限,因此乳化剂对乳液系数的影响会很小;水包油乳液导热系数kc的增加主要是由诸如布朗运动等其他因素引起的。

总而言之,尽管低浓度的导热油水包油乳液的热导率比基液有所增加,但要使乳液具有更好的导热性能,仍需要进一步研究其增强机理,使用其他手段进行强化。

2.3 黏度和密度测量结果

由于采用旋转流变仪测定黏度需要保持被测介质处于层流状态,因此实验将流变仪剪切速率控制在8.7 s-1。用去离子水对流变仪的测量准确性进行验证,结果如图7所示。

图7 不同温度下去离子水的黏度

由图7可以看出,实验值与文献值非常接近,表明实验所用流变仪具有较好的测量可靠性。

在保持剪切速率相同的情况下,得到导热油在30℃时的黏度为869 mPa·s。不同质量分数乳液在30 ℃时的黏度如表3所示。由于导热油的黏度比基液大得多,随着乳液中导热油质量分数的增加,乳液的黏度也随之增大。

表3 30 ℃时不同质量分数乳液的黏度

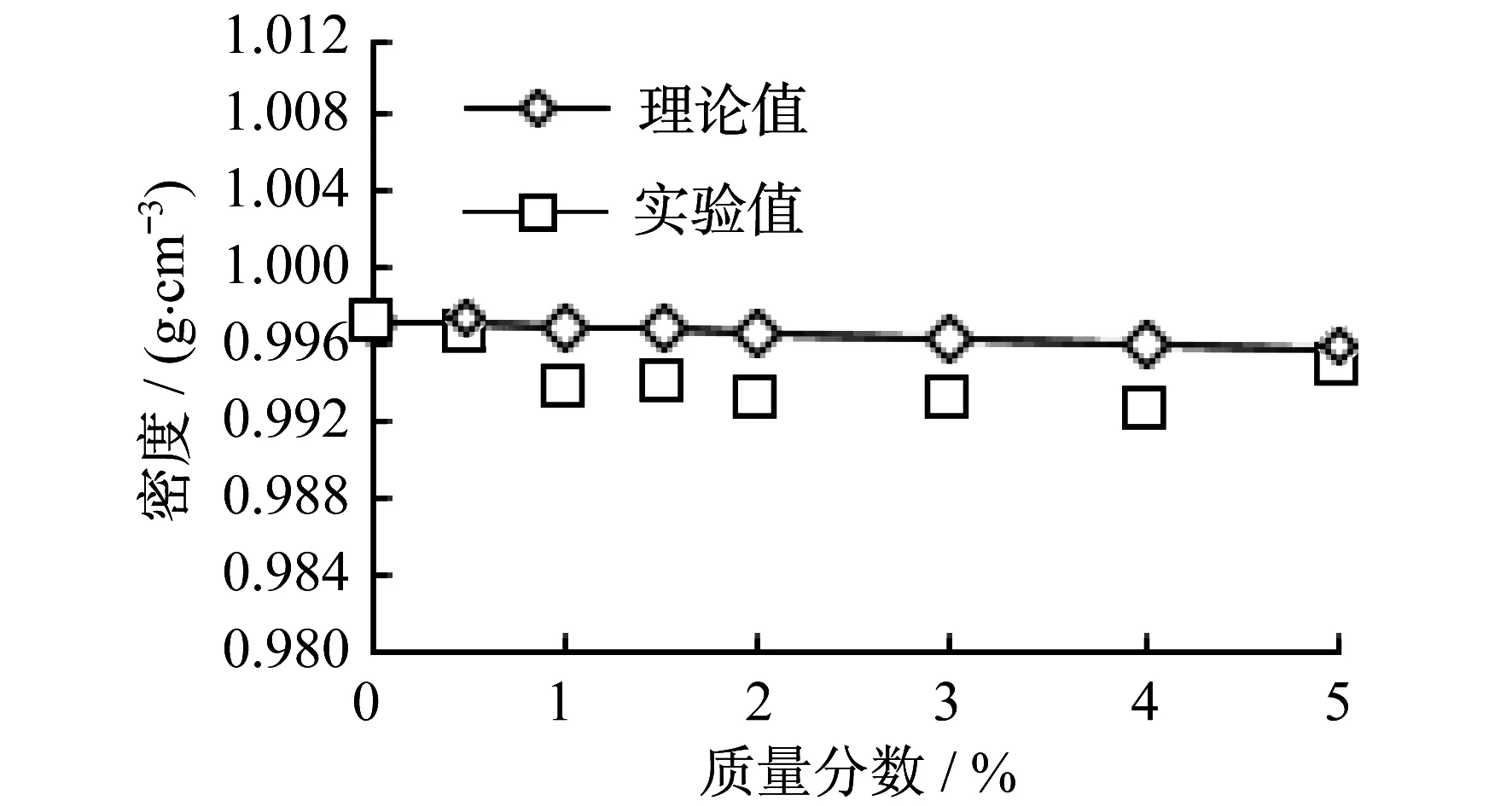

实验测得去离子水和不同质量分数乳液在室温下的密度如图8所示。

图8 不同质量分数乳液的密度

由图8可以看出,实验值与采用式(3)计算的理论值很接近,两者最大偏差为0.35%,表明式(3)可以很好地适用于导热油乳液的密度计算。

2.4 对流换热实验结果

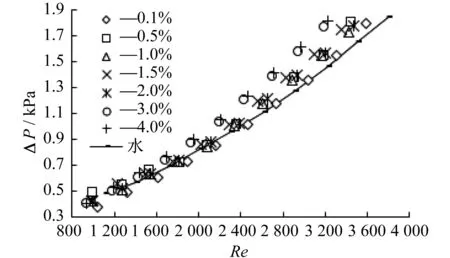

在30 ℃的入口温度条件下,通过对不同质量分数的水包油乳液和去离子水进行从层流状态到湍流状态(900 图9 30 ℃入口温度条件下h随Re变化情况 由图9可以看出,在Re<1 800的层流区,不同质量分数的导热油乳液的平均换热系数与基液比较接近或者比基液小;在Re>1 800的区域,较低质量分数的乳液的平均换热系数与基液相比有所增加,且随着Re的增大,乳液的平均换热系数相比基液增加的幅度更加明显;在Re>2 300的区域,1.5%以下质量分数的乳液的平均换热系数均高于基液,2%以上质量分数的乳液的换热效果则比基液差一些,随着导热油质量分数的增加,乳液平均换热系数相比基液基本呈现出先增加后减小的趋势,0.1%和0.5%质量分数的导热油乳液的平均换热系数在Re接近3 600时相比基液最大增加了约5%。 图10是螺旋管内实验工质的压降ΔP随雷诺数的变化情况。 图10 30 ℃入口温度条件下ΔP随Re变化情况 由图10可以看出,水和乳液在实验段内流动的的压降均随雷诺数增大而增大,随质量分数的增加而增大,在Re<2 400时,较低质量分数的乳液的压降与水接近或略低于水。这主要是由于随着质量分数的增加,乳液的黏度增大,管内流动阻力也随之增加,导致压降最大;在雷诺数较小的区域,由于流量较小,在热流密度一定的情况下,管内工质温度升高导致乳液黏度有所降低,流动阻力也会有所减小。有相关研究表明,乳化剂具有一定的降粘减阻作用[12-13],这也可能促进乳液压降的减小,以至于出现和基液接近或略低的情况,因此,对于乳化剂的减阻作用有待进一步的研究。 为了同时研究换热系数和压降随雷诺数及乳液质量分数的变化情况,引入热力性能系数对螺旋管内传热和压降的共同作用进行了评价。根据文献[3,14]将热力性能系数定义为 (11) 式中:Nuf,Nuw——乳液和基液的努塞尔数; ΔPf,ΔPw——乳液和基液的压降。 在30 ℃入口温度条件下,η随Re的变化情况如图11所示。 图11 30 ℃入口温度条件下η随Re变化情况 由图11可以看出,质量分数高于2%的乳液的热力性能系数η大多小于1,而低质量分数乳液的热力性能系数η大多大于1,尤其是在Re>2 000的区域,0.1%和0.5%质量分数的乳液的热力性能系数η最大可达1.044。表明在Re较大的情况下,低质量分数的乳液具有更好的传热和流动效果。 在Re较大的区域,低浓度水包油乳液的对流换热系数相比基液有所增加的原因可能有:一方面,乳液的导热系数相比基液有所增加,这促进了水包油乳液的传热性能的增强;另一方面,在Re较大的情况下,由于螺旋管内存在较强的二次流作用,水包油乳液中油滴颗粒布朗运动加剧,颗粒间的相互碰撞加剧,促进了水包油乳液的传热性能的增强[15-16],使得导热油乳液的换热性能相比基液有所增强。此外,在Re较大的情况下,水包油乳液中油滴粒径可能发生了变化,粒径的改变对乳液的传热性能的增强或有促进作用[9,17],但这仍需作进一步的研究。 (1) 随着温度的升高,不同质量分数水包油乳液的导热系数均呈现出增大的趋势;在相同的温度下,随着导热油质量分数的逐渐增加,导热油乳液的导热系数逐渐减小,乳化剂对乳液导热系数的影响较小。 (2) 在入口温度为30 ℃的条件下,随着Re的增加,不同质量分数水包油乳液的平均换热系数和压降均逐渐增大,较低质量分数的导热油乳液在高Re时呈现出比基液更好的换热效果;在Re接近3 600时,0.1%和0.5%质量分数的导热油乳液的热力性能系数最大可达1.044。

3 结 论