普通车床的超声滚压装置设计*

2019-09-05何柏林丁江灏

何柏林 ,丁江灏

(华东交通大学 材料科学与工程学院,南昌 330013)

0 引言

超声滚压处理是一种改善金属构件表面综合力学性能的处理工艺,通过在金属表面产生一定的塑变层而使金属表面质量发生改变,形成表面残余压缩应力,还可以细化材料的显微组织,甚至达到表面纳米化组织,进而大幅度提高材料耐磨、耐腐蚀、抗疲劳性能[1-3]。目前对金属构件的超声滚压主要停留在实验阶段,真正应用到工业生产和生活中的很少[4]。即使在工业应用中,对需要滚压的金属构件,通常是人工握持超声滚压枪对构件进行处理,对于大型金属构件,就需要长时间的滚压,滚压周期很长,影响生产效率,并且在滚压过程中由于人为的因素还会对构件表面的质量产生影响,例如滚压压力、滚压时间、滚压角度等加工参数不能保证[5-6]。对于圆柱型构件,手持超声滚压枪不能保证压力和滚压角度,致使滚压过程中压力不能集中,不能保证滚压过程中加工参数的稳定,因此手持超声滚压枪不能实现对圆柱构件的滚压处理。而车床作为一种普遍使用的机械加工设备,能够保证加工过程的稳定性,特别是在车削加工过程中,车刀能够精确的进给,这给实现对圆柱构件的超声滚压处理提供了可能[7-9]。本文通过设计了一种能够安装在车床上的超声滚压处理装置和板状滚压处理夹具,滚压装置和夹具安装在车床上能够实现对圆柱型构件和板状构件自动进行超声滚压处理,完成构件表面的表面加工处理,达到提高构件表面性能的要求。在滚压处理过程中可以保证加工参数的稳定,从而减少人为因素造成的加工误差,并且能够完成自动滚压处理,减小工作量,提高工作效率。

1 超声滚压处理装置的设计方案

鉴于现有超声滚压处理装置对构件加工处理的缺陷,从改造普通车床的设计角度出发,设计一种基于普通车床的超声滚压处理装置,以实现在传统车床上完成对圆柱型构件和板状构件进行表面超声滚压的功能[10]。

对于圆柱试样进行表面滚压处理拟通过具备下述技术方案得以实现:圆柱型构件一端夹持在车床卡盘上,另一端连接顶尖,顶尖安装在车床尾座上,圆柱型构件可以随着主轴的旋转而转动;液压升降系统安装在车床的溜板箱上,超声滚压枪和升降系统相连,可以完成超声滚压装置在垂直轴向方向的升降,升降系统可以与外接电脑相连,能够完成电脑控制自动升降功能;溜板箱可以在车床导轨上移动,并且能够根据不同主轴转速选择合适的速度自动移动;同时尾座可以在车床上滑动,根据主轴的位置不同,滑动尾座使顶尖顶紧构件的一端。

对于板状试样的全位置超声滚压处理拟通过具备下述技术方案得以实现:板状夹具安装在尾座的套筒上,并由紧固螺钉固定好夹具位置,保证夹具垂直放置,夹具可以随着尾座的移动进行轴向方向的进给,并且在旋转手轮时可以和套筒一起进给,夹具上设置有内孔,在不破坏车床套筒的情况下完成夹具的安装;夹具上有锁止螺钉,旋紧锁止螺钉可以顶住顶板向前移动,从而夹紧板状构件,保证在滚压过程中的构件稳定性。

通过采用改装后的超声滚压装置,经过不同压力,不同速度的滚压处理,发现该方案在不改变车床主体结构,仅仅是去除车床车刀架,安装控制超声滚压枪升降的升降系统,就能很好的实现超声滚压枪对圆柱试样的滚压处理,并且只在尾座套筒上安装板状构件夹具,就能实现对板状构件的全位置自动滚压处理,扩展了车床在超声滚压处理方面的应用,提高了车床加工的利用率;对于被滚压处理构件而言,节约了处理时间,降低了处理成本,节省了劳动力,提高了生产效率和滚压质量。

2 超声滚压处理过程的实施方式

应用上述设计方案,开发出的对圆柱型构件进行滚压处理装置的结构示意图如图1所示。

1.车床卡盘 2.圆柱型构件 3.溜板 4.顶尖 5.套筒 6.尾座 7.套筒进给手轮 8.溜板箱 9.溜板箱进给手轮 10.升降系统 11.溜板进给手轮 12.滚压枪支撑座 13.超声滚压枪图1 圆柱型构件超声滚压处理装置示意图

从图1中可见,该改装后的超声滚压处理装置以普通车床为主体,圆柱型构件2一端夹在车床卡盘1上,另一端由顶尖4顶紧,构件可以随卡盘的旋转而高速转动,并且构件由于高速旋转造成的径向跳动也被顶尖所限制,从而使圆柱构件可以沿着轴向方向稳定转动,保证在滚压处理过程中滚压枪对构件施加压力的稳定性。在车床溜板箱8上安装有升降系统10,超声滚压枪由滚压枪支撑座12固定在升降系统上,升降系统可以与外接电脑相连,能够完成电脑控制自动升降功能。

在滚压过程中需要通过滚压枪对圆柱型构件施加一定的径向压力,因此滚压枪会受到构件的反作用力,为了保证滚压枪的稳定性,把滚压枪安装在支撑座上,支撑座和升降系统连接在一起,可以随着升降系统带动冲滚压枪完成升降动作。当超声滚压枪头部滚压球与圆柱型构件的中心轴线对齐时,旋转溜板进给手轮11使滚压球顶住构件表面,并继续旋转手轮使滚压枪对构件施加一定的径向压力,根据不同的加工要求旋转手轮,以达到不同的压力值要求。

加工时,根据圆柱构件的尺寸,定位滚压枪位置,旋转溜板进给手轮,选择合适径向应力值,启动超声滚压枪,然后启动车床,车床主轴带动卡盘旋转,进而带动圆柱构件高速转动,启动溜板箱自动进给开关,此时超声滚压枪随着溜板箱做沿着轴线方向进给,当移动到合适位置时,停止溜板箱进给,完成一次圆柱型构件的超声滚压处理。

对板状构件的全位置超声滚压处理示意图如图2所示,板状构件夹具的三视图如图3所示。从图2可以看出,在对板状构件进行滚压是在尾座套筒5上加装了板状夹具3就可以完成对板状构件的超声滚压处理。从图3可见,夹具设置有通孔,可以把套筒安装进通孔内,旋紧设置在夹具底座四周的紧固螺钉4,可以把夹具固定在套筒上。板状构件夹持在夹具底板和顶板中间,转动锁止螺钉2,顶板推着板状构件向前进给,继续旋紧锁止螺钉,夹紧构件。此时构件、夹具和套筒为一体,可以随着尾座运动,推动车床尾座6,移动到合适位置,准备超声滚压处理。

加工时,根据板状构件的尺寸,转动溜板箱进给手轮9,把滚压枪移动到合适位置,旋转溜板进给手轮11,使滚压球顶住构件表面,继续旋转手轮对构件施加一定的压力,启动超声滚压枪,当滚压枪达到额定频率时,启动升降系统,此时可以完成对构件一个方向上的滚压,当滚压到构件的顶端时,升降系统停止工作,把滚压枪移动到原始位置,旋转溜板箱进给手轮9,使滚压枪移动到挨着第一次滚压位置,开始对构件进行另一位置的滚压处理,当滚压枪移动到滚压极限位置时,完成此次对板状构件的滚压处理。

1.板状构件 2.锁止螺钉 3.夹具 4.紧固螺钉 5.套筒 6.尾座 7.套筒进给手轮 8.溜板箱 9.溜板箱进给手轮 10.升降系统 11.溜板进给手轮 12.滚压枪支撑座 13.超声滚压枪图2 板状构件超声滚压处理装置示意图

图3 板状构建夹具三视图

3 改造后超声滚压处理装置的实验实例

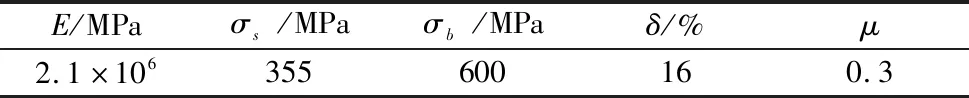

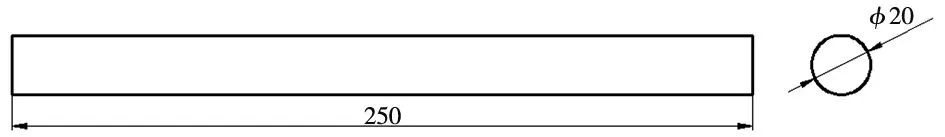

应用改造后的超声滚压处理装置,进行了对圆柱试样的超声滚压处理的实验,本次实验用的实验材料为45#钢,其化学成分和力学性能指标如表1和表2 所示,试样设计尺寸如图4所示。

表1 45#钢的化学成分(Wt%)

表2 45#钢力学性能

图4 试样尺寸示意图

3.1 粗糙度实验

在超声滚压处理之前,利用车床对圆柱状试样进行表面的车削加工,把表面残留的锈渍清理干净,并保证车削加工完成以后圆柱试样的圆整度,不能出现明显的表面车削加工缺陷;再利用磨床把车削过后试样的表面磨光,保证试样表面在超声滚压处理之前具有一定的光洁度;其次把磨光的圆柱状试样的一端夹持在车床卡盘上,另一端用顶尖顶紧,固定好试样后用改造后的超声滚压处理装置对圆柱试样进行滚压处理,使用的超声滚压头为硬质合金球,半径为5.0mm,滚压电流为1.0A,滚压压力为250N,滚压过程中保证压力恒定不变,改变不同滚压道次(“道”是指与圆柱试样中心线平行的滚压球运动轨迹),滚压方向一致。并做了参照组试样,参照组试样除不进行超声滚压处理之外其余处理和滚压组试样相同。

图5为超声滚压处理前后试样表面光洁度的对比,图5a段为超声滚压处理之后试样表面形貌,图5b段为进行车削加工之后未进行超声滚压处理的试样表面形貌,从图中可以看出超声滚压处理过后,试样表面的光洁度相对未处理试样的表面得到了明显的提高,加工痕迹得到了明显的改善。

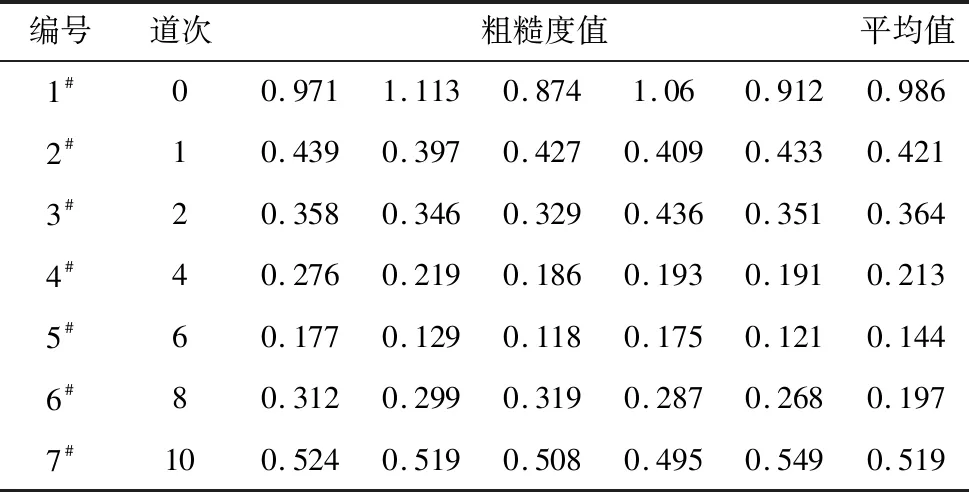

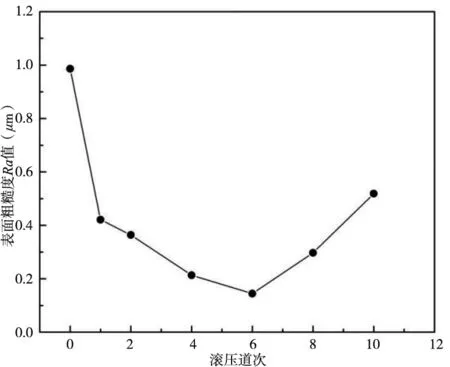

表3为经过超声滚压处理过后,试样表面的粗糙度值测量结果(表面粗糙度值越大光洁度越低),图6为不同滚压参数下,粗糙度值随不同滚压道次的变化趋势,从图中可以看出,经过超声滚压处理之后的试样表面粗糙度值有明显的改善,磨削加工之后试样表面粗糙度Ra=0.986μm,经过静压力为200N,滚压道次为6道,试样表面粗糙度值能够达到Ra=0.144μm,降低了6.8倍。不同滚压道次试样表面的粗糙度值不同,粗糙度值呈现下降后上升的趋势。该结果说明在一定的滚压条件下,适当的增加加工道次可以降低表面粗糙度,这是因为反复的滚压可以使上一次处理后造成的滚压不足得以弥补,从而降低表面粗糙度。

图5 超声滚压前后表面形貌

编号道次粗糙度值平均值1#00.9711.1130.8741.060.9120.9862#10.4390.3970.4270.4090.4330.4213#20.3580.3460.3290.4360.3510.3644#40.2760.2190.1860.1930.1910.2135#60.1770.1290.1180.1750.1210.1446#80.3120.2990.3190.2870.2680.1977#100.5240.5190.5080.4950.5490.519

图6 不同滚压道次下试样表面粗糙度值

3.2 残余应力实验

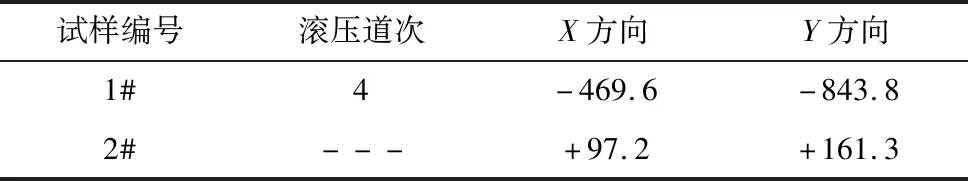

对圆柱试样进行表明光洁度测量以后使用管电压为30kV、最大功率为300W、电流2~10mA的PSF/MSF-3M型X射线残余应力仪对超声滚压态试样及未滚压态试样进行表面残余应力测试,每个试样测试5个点,在选取测试点时,应保证5个测试点在同一轴线上,最后取5个测试点数据的平均值。测试结果如表4所示,通过残余应力值的测试发现,未经过超声滚压处理的试样表面残余应力值为残余拉应力,而经过超声滚压处理的试样表面残余应力值为残余压应力,改善了材料的抗疲劳力学性能。

表4 超声滚压后试样表面残余应力值(MPa)

3.3 硬度试样

进行残余应力测试以后,首先采用线切割机对1#、2#进行切割,切割出φ20mm×20mm的圆柱状硬度测试试样,然后采用XHV-1000Z型数显显微硬度计,对1#超声滚压态试样及2#未滚压态试样进行硬度测试,试样选取的测试点应在圆柱曲面上,试验压力为0.5kg·F,保压时间10s,每个试样测试3个点,然后取3个测试点的平均值,测量结果如表5所示。试验结果表明,试样表面的显微硬度值相比于未处理的试样表面显微硬度值提高了22%。

表5 超声滚压后45#钢表面显微硬度值(HV)

4 结论

本文设计的基于普通车床改造的超声滚压处理装置,在不改变车床主体结构的前提下,能够很好的完成对圆柱构件和板状构件的超声冲滚压处理工作,整个超声滚压处理过程简单,安装方便,不仅能够实现圆柱构件的超声滚压,还能够在板状夹具的辅助作用下,完成对板状构件的全位置滚压处理。通过实例实验可以看出,运用改造的超声滚压处理装置对试样进行滚压处理,滚压后的试样表面光洁度有明显的提高,表面粗糙度值相比于未滚压处理的试样降低了6.8倍,表面残余应力由车削加工后的残余拉应力变为残余压应力,改善了材料的抗疲劳性能,表面的显微硬度值相比于未滚压处理的试样提高了22%,提高了材料表面的综合力学性能,能够满足生产要求,提高了生产效率,降低劳动成本,免去了工人手持滚压枪处理构件的工作,可以实现半自动化处理。但对于普通车床而言,不能够实现完全自动化的滚压处理,今后的研究方向应该朝着完全自动化超声滚压处理而努力。