高速电主轴微量脂润滑控制方式与实现*

2019-09-05吴天驰刘本刚房志亮

吴天驰,刘本刚,2,房志亮

(1.沈阳飞机工业(集团)有限公司 数控加工厂 ,沈阳 110034; 2.中国科学院大学, 北京 100049)

0 引言

电主轴是高度复杂的机电一体化装置,集成了电机与主轴的功能,作为高速机床的关键功能部件,其可靠、稳定的运行状态直接决定了零件加工质量和效率。实际生产中高速加工工况的复杂性对电主轴热性能和稳定性提出了近乎苛刻的要求,据统计电主轴的发热影响电主轴使用寿命的主要因素[1],具体而言是轴承发热导致的失效损坏,而充分、可靠的润滑系统是保障电主轴轴承正常温升和稳定工作的关键因素,因此电主轴使用过程中的润滑效果一直是电主轴设计和保养的重点之一。在众多因素中润滑方式和供油量的选择是影响高速运动轴承润滑效果的重要方面。其中,精确控制供油量是减少能耗、降低发热量和控制轴承温升、提高润滑效果实现轴承高速稳定运行的关键因素,选择和使用不当将会造成轴承温度过高、振动过大[2]。本文以某型电主轴过热失效分析为例,阐述电主轴微量脂润滑特点,在此基础上针对该润滑系统控制逻辑进行优化,彻底解决因润滑效果不佳频繁导致电主轴损坏的现场难题。

1 电主轴微量脂润滑

电主轴轴承润滑方式主要有脂润滑、油雾润滑、环下和油气润滑。而90%的角接触球轴承是脂润滑[3]。根据供油量对轴承温升的影响,起初随着供油量增加轴承在球滚动体与轴承内、外圈滚道之间逐渐建立充分的弹流油膜,发热量不断减小,轴承工作时的温升不断下降,直至最低点;随着油量增加远超过所需量后,多余的润滑油被球滚动体和支架搅动导致发热量激增而使轴承温升不断上升,但当油量持续增加到一定程度时,随着多余的润滑油排出带走大量的热量,轴承的温升会有所降低。因此,润滑过程中的供油量必要满足一定的“度”的要求,既不能过少,又不能太多。对比油雾润滑和油气润滑,微量脂润滑方式有以下优点:①不产生油雾污染;②脂润滑在整个润滑系统生命周期内不需添加油脂;③脂润滑系统独立封装,空间密闭,适用极端环境(灰尘、潮湿、高温等);④容易做到供油计量,实现最小量的定量润滑;⑤体积小,安装方便,免维护。

2 电主轴最小量润滑方法与控制方式

现有一台桥式高速加工中心,配置WEISS电主轴,最高转速22000r/min,采用了一款机电一体的LUBCON公司生产的脂润滑系统,能够自动为4个润滑点配油润滑,如图1所示,其30cm3密封无压力的润滑储存空间有4个单独7.5cm3体积的储藏铝罐,通过被控的渐进运动的活塞,向前推动润滑介质通过喷口供给润滑点,每个泵程预定义了每个润滑点每次喷出0.017g的润滑脂。活塞的向前运动是有带齿轮的电机驱动的,由微处理器控制。固定的、不可拆卸的锂电池为电子电路和电机供电,运行时间长达3年。因此该单元具有很好的经济性、健壮性和可靠性,能够提供持久的微量精准润滑。

图1 LUBCON 脂润滑系统结构与组成

该机床投入使用后多次发生电主轴本体与轴承过热、主轴卡滞甚至抱死故障,而维修商反馈信息说明电主轴轴承有明显烧蚀现象。该机床承担着民机关重件加工,对机床利用率要求高,频换电主轴需要高额开支。根据对电主轴实际运行情况分析,结合前期使用经验,拟首先对电主轴润滑功能进行优化设计以保证根据需要对电主轴轴承进行充分的润滑。而研究发现该机床只提供了一种固定间隔时间(约63h)润滑的功能,且每次润滑系统供油量均为最小量,研究发现这是采用的润滑系统提供的时间编程控制模式,这种模式下在两次润滑循环间执行一个固定的时间间隔,由润滑系统内部自带控制芯片根据间隔时间监控电主轴自上次润滑结束后的累计运行时间并自动完成一次润滑,由于用户无法修改润滑时间间隔,因而无法干预润滑系统的工作效率和改善润滑环境。

3 润滑系统逻辑优化与功能实现

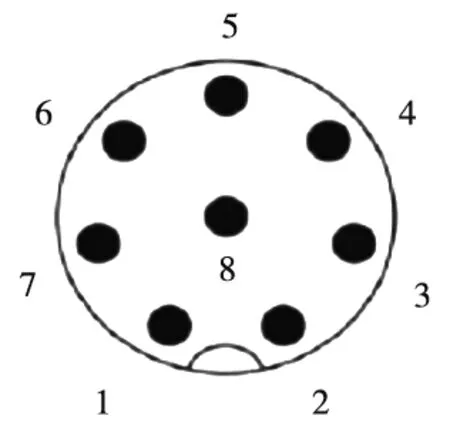

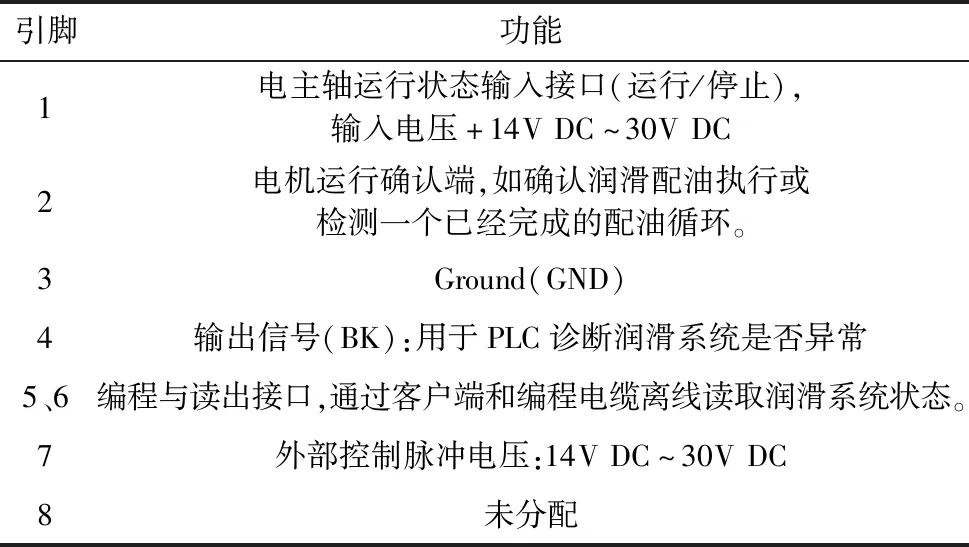

根据制造商提供的资料,分析发现润滑系统还提供了一种外部脉冲控制编程模式,采用该模式用户可以根据实际情况自定义润滑策略,也就是说用户可通过PLC产生一定的脉冲信号,由内部控制芯片负责接收并根据脉冲信号的时序来控制润滑循环的启停,即润滑的次数,从而改变了润滑环境,但并不影响每次提供的最小供油量,这对精准润滑和充分润滑非常重要。如图2所示,是润滑系统与外部通信接口的引脚图。表1所示是各引脚注释及功能。在脉冲控制编程模式下,激励脉冲信号(施加在图2所示的引脚7上)的高电平须保持至少5s,而低电平至少50s方可激活一次润滑循环,即在该模式下1min内最多启动润滑一次。

图2 润滑系统总线接口

引脚功能1电主轴运行状态输入接口(运行/停止),输入电压+14VDC~30VDC2电机运行确认端,如确认润滑配油执行或检测一个已经完成的配油循环。3Ground(GND)4输出信号(BK):用于PLC诊断润滑系统是否异常5、6编程与读出接口,通过客户端和编程电缆离线读取润滑系统状态。7外部控制脉冲电压:14VDC~30VDC8未分配

用户在根据实际润滑情况和电主轴运行状态进行微调或自定义润滑逻辑时,可以通过外部脉冲控制模式单独实现或配合内部时间润滑模式实现。因此,根据对该机床电主轴前期多次发生轴承过热或烧蚀的故障分析,结合电主轴现场运行状态(主要考虑电主轴温度、电主轴轴承温度和振动情况),针对本机床将采用外部控制方式作为辅助润滑的模式,以保证电主轴最小量的充分润滑。

图3 固定间隔时间润滑模式控制逻辑图

具体思路就是以内部时间编程润滑为主,以外部脉冲控制编程模式为辅,即在实际应用中,该机床微量脂润滑系统仍按照时间间隔定时自动润滑,但同时提供用户根据经验和电主轴实际性能(温度和振动情况)按需进行额外润滑的功能,也就是说按一定的用户逻辑在内部时间间隔模式自动润滑的基础上实现用户再润滑功能。本方案设计的固定间隔时间润滑逻辑如图3所示。

由图3可知,在本方案中PLC通过获取数控程序中控制主轴转动的M03/M04指令后,通过I/O口立即输出信号为润滑系统引脚1供电,提供24V高电平,然后读取润滑单元状态反馈信号,即引脚4上的电压信号,高电平表示润滑系统工作正常,若正常则延时30s后再次诊断该信号是否正常,若正常,则置位PLC内部表征润滑系统状态正常的标志位,然后30s后再次诊断,若异常,延时2s后再次检测,若正常则重复以上诊断循环,在此过程中若任意环节诊断为润滑系统状态异常,则PLC对当前机床主轴是否安装探头、机床操作面板按钮(I42.3)有效位置及PLC机床数据(DB20)选通状态位进行综合判断后,给出不同主轴限速值,并自动将该值写入NC参数的主轴最大速度参数中,在该转速下电主轴无法用于加工以保护电主轴,此时需要更换润滑系统或诊断工作环境是否满足要求。

根据需要,用户自定义润滑采用外部脉冲编程润滑方式可以设置为手动触发或中断触发两种方式,本方案设计的基于用户自定义的外部脉冲控制润滑方式控制逻辑如图4所示。

手动触发模式使用户根据经验值可在需要时额外补充润滑,只需通过PLC机床数据(参数14512[0] )激活和并设定润滑循环次数(参数14510[9])。若还需启用中断润滑策略,只需先选择中断模式如日期时间中断和对应的中断组织块,然后在组织块中编程实现其润滑流程即可。如日期时间中断需在PLC 的CPU参数表中启动日期定时中断和设定对应的组织块OB11,并在对应的组织块中编程实现所需润滑功能。如图5所示是PLC程序实现的用户手动触发润滑程序段部分截图。

图4 外部脉冲编程润滑方式式控制逻辑图

图5 微量脂润滑单元与PLC数据交换流程

在本方案中润滑系统与PLC的数据流程如图5所示。实际线路图中,润滑系统作为外设与接口模块连接通过PROFIBUS与PLC通信。为提高通信效率,以获取润滑系统状态为例,PLC以字节方式读入PIX401数据至DB900.DBB401中,再按位处理后将PI401.3再赋值于DB150.DBX3.3,作为 “准备好”状态标志位。

4 最小量润滑系统实现过程中的典型问题与处理

在实现上述方案润滑功能时,要重点注意和处理如下几个典型问题,以保证润滑系统可靠、稳定运行:

(1)通信接口引脚4提供润滑系统状态输出。若系统工作状态正常,则引脚1上施加高电平时,引脚4持续输出高电平,反之输出脉冲信号:如润滑系统油脂空时输出频率为2s的脉冲信号。

(2)接口引脚7是外部用户控制脉冲的接收端,要求高电平至少5s,低电平至少50s方可触发一次润滑循环。

(3)接口引脚5~6是编程接口,使用特定转换器可以通过电脑客户端获取更为详细的润滑系统状态数据,如润滑系统剩余润滑循环个数,成功润滑循环执行次数,详细故障代码,及手动执行润滑。

(4)确认一个润滑循环是否执行或完成可以监控接口引脚2的电压输出信号,随着驱动电机的运行,针2上一个精准的10s高电平同步信号。

5 结论

本文根据电主轴现场润滑需要,在原润滑方式基础上,设计了基于用户自定义的再润滑策略与方案,为原润滑单元提供了外部控制接口,并通过PLC编程实现了基于用户自定义供油量和按需定时润滑的精准定量润滑功能,实践应用证明该功能有效解决了原润滑效果不佳频繁导致电主轴损坏的故障,为解决现场电主轴脂润滑按需供油系统存在的问题提供了一条可供借鉴的途径。