铰接式电动公交客车车身骨架的有限元分析*

2019-09-05王顺冯国胜周凯李龙王海花

王顺 冯国胜 周凯 李龙 王海花

(1.石家庄铁道大学机械工程学院;2.石家庄中博汽车有限公司)

铰接式公交车的特点为双节或多节车身,中间以铰接系统相连并满足前后车身的相对运动。它主要应用于快速公交系统(BRT),具有速度快、容量高和成本低等优点,该种车型不仅可以为北上广等一线城市舒缓交通压力[1],而且适用于中小城市的大运量地带。文章研究的铰接客车为纯电动车辆,全承载式车身骨架,封闭环结构。与非承载式和半承载式骨架相比,全承载式骨架的静态强度直接影响着大客车的使用性能与安全性[2]。通过SolidWorks 软件和有限元软件ANSYS Workbench 对客车车身骨架进行静力学分析,可以检验结构设计是否合理,为后续结构改进提供理论依据。

1 车身骨架有限元建模

1.1 几何建模

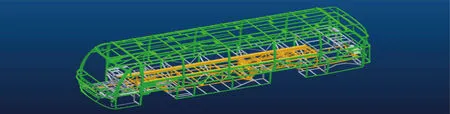

研究对象为某纯电动铰接城市客车,分为前后2段车身,中间由铰接系统相连。整车尺寸为18 000 mm×2 550 mm×3 350 mm,轴数为3,整备质量为18 400 kg,额定载客147 人。首先根据二维图纸在SolidWorks 中建立其三维骨架模型,在建模过程中注意模型的简化。简化的基本原则为:在不影响原模型力学性能的前提下,尽可能使其结构简单,如忽略非承载构件、略去模型小孔等。将整车骨架每一部分总成作为一个part 进行装配,确定整车模型无干涉后,最终完成三维数字化建模工作。

1.2 模型处理及网格划分

SolidWorks 提供了ANSYS Workbench 的传输接口,利用接口可以高效地传输数据文件,并保证数据的完整性。文章利用软件接口将几何模型直接导入ANSYS Workbench18.0 静态分析模块,并在Design Modeler 界面下对除铰接盘外的矩形钢管组成的骨架抽取中面,目的是将骨架中默认的实体单元改变为板壳单元。铰接盘部分由于其结构特殊性不做处理,按实体单元默认划分网格。

对抽取中面产生的SHELL181 与SOLID186(SOLID187) 单元使用MPC 接触算法进行连接。ANSYS Workbench 使用覆盖于接口处实体单元表面的目标单元和依附于壳单元边界的接触单元来确定MPC 算法,从而解决不同类型单元自由度不协调的问题[3]。综合考虑求解精度与效率的问题,将整车网格尺寸控制在20 mm,最终建立壳实体混合的车身骨架有限元模型,其单元数为500 372,节点数为442 827,Element Quality 的平均值为0.91。铰接盘以及整车有限元模型,如图1 和图2 所示。

图2 铰接式电动客车整车有限元模型

1.3 载荷施加及材料定义

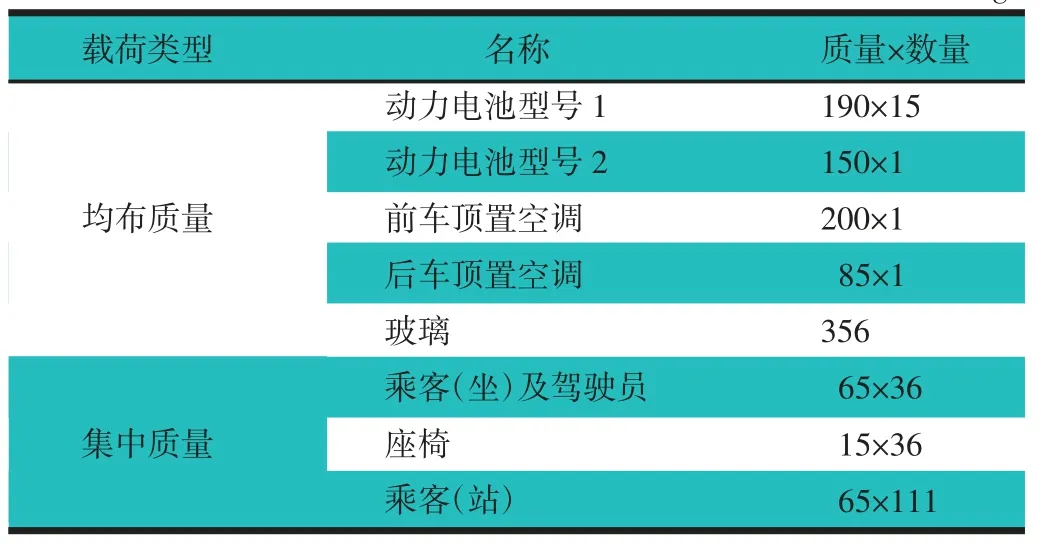

铰接客车在运行过程中主要承受内载和外载两方面的载荷。内载即自重,该部分载荷通过定义材料属性以及重力加速度后,可由软件计算得出;外载按施加方式分为2 种:一种为均布载荷,如动力电池、空调等,另一种为集中载荷,如乘客、座椅等。本车具体外载,如表1 所示。

表1 铰接式电动客车全车外载荷 kg

车身全部采用Q235 材质,底架采用强度更高的Q345 材质,2 种材料的属性,如表2 所示。

表2 铰接式电动客车车身材料属性

2 车身骨架有限元分析

2.1 工况确定

为全面掌握铰接客车的使用性能以及安全性,参考GB/T 6792—2009《客车车身骨架应力和形变测量方法》[4]与GB/T 13043—2006《客车定型试验规程》[5],选用水平弯曲、扭转、紧急制动和急转弯4 种典型工况对纯电动铰接公交车进行静态特性分析。

2.2 水平弯曲

水平弯曲工况是车辆在行驶过程中最常见的一种工况,主要模拟客车在满载且轮胎全部着地状态下,在良好路面进行匀速直线行驶[6],主要承受自重及表1 中所有载荷。边界条件为:约束6 个车轮与悬架连接处的自由度Uz,约束左前轮、右中轮和左后轮与悬架连接处自由度Ux,并约束剩余3 个车轮与悬架连接处自由度Uy,共约束6Uz,3Ux,3Uy[7]。

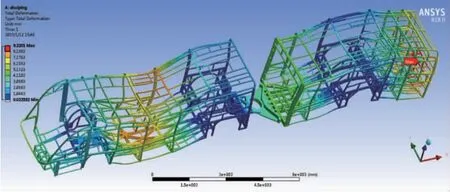

通过计算,在水平弯曲工况下车身骨架的最大应力为240.90 MPa,位于右前轮悬架总成上立柱;最大变形为9.22 mm,位于后段车架总成,此处承载动力电池,如图3 和图4 所示。

图3 铰接式电动客车车身骨架水平弯曲工况应力云图

图4 铰接式电动客车车身骨架水平弯曲工况位移云图

2.3 极限扭转

极限扭转工况是车辆在行驶过程中遇到的恶劣工况,主要模拟客车在崎岖不平的路面行驶,某一轮悬空的行驶环境,所受载荷同水平弯曲工况。边界条件为:在水平弯曲工况的基础上,释放中间左轮自由度Uz,共约束5Uz,3Ux,3Uy。

通过计算,在极限扭转工况下车身骨架的最大应力为269.20 MPa,位于左前轮悬架上方轮罩与立柱连接处;最大变形为11.15 mm,位于前段车架顶盖偏左空调安装处,如图5 和图6 所示。

图5 铰接式电动客车车身骨架极限扭转工况应力云图

图6 铰接式电动客车车身骨架极限扭转工况位移云图

2.4 紧急制动

紧急制动工况研究的是公交车辆在行驶过程中紧急制动,需要考虑纵向制动力的工况。该工况下所受载荷在水平弯曲的基础上,在纵向方向上施加0.7g 的加速度。边界条件同水平弯曲工况。

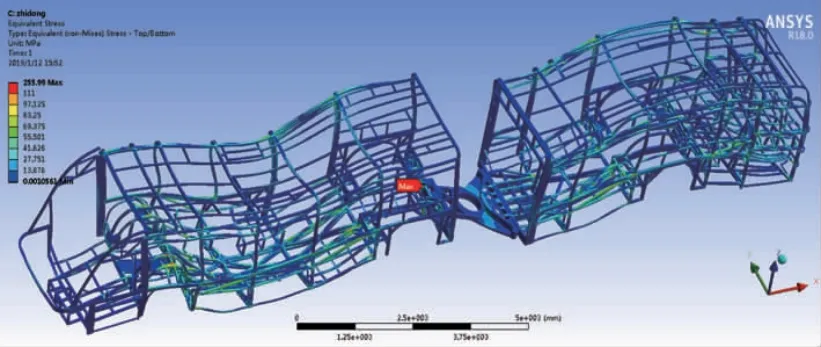

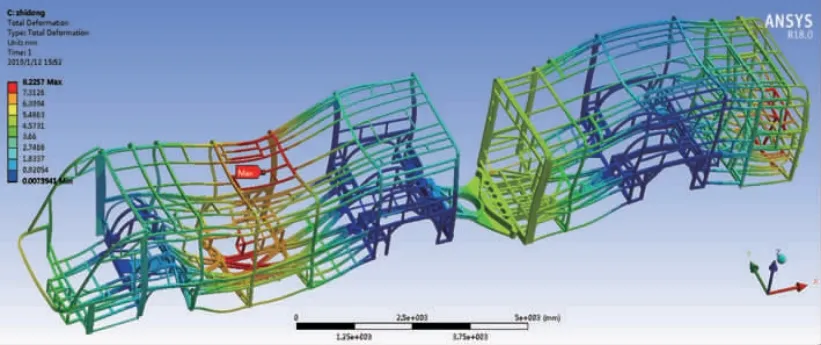

通过计算,在紧急制动工况下车身骨架的最大应力为255.99 MPa,位于前段车架后悬总成与铰接系统连接处;最大变形为8.23 mm,位于前段车架顶盖空调安装处,如图7 和图8 所示。

图7 铰接式电动客车车身骨架紧急制动工况应力云图

图8 铰接式电动客车车身骨架紧急制动工况位移云图

2.5 紧急转弯

转弯工况是车辆在行驶过程中比较常见的一种工况。该工况下所受载荷在水平弯曲的基础上,在Y 轴正向上施加0.4g 的加速度(按右转弯计算)。边界条件同水平弯曲工况。

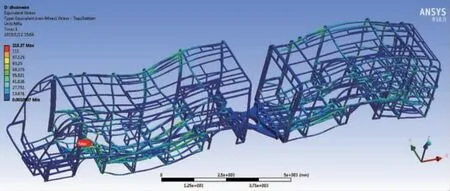

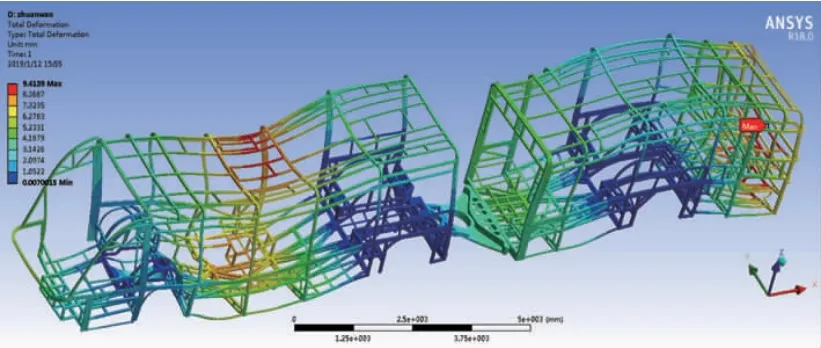

通过计算,在紧急转弯工况下车身骨架的最大应力为215.27 MPa,位于左前轮悬架上方轮罩与立柱连接处;最大变形为9.41 mm,位于后段车架总成,此处承载动力电池,如图9 和图10 所示。

图9 铰接式电动客车车身骨架紧急转弯工况应力云图

图10 铰接式电动客车车身骨架紧急转弯工况位移云图

3 不同连接工艺的分析对比

3.1 焊接与铆接的区别

原客车为承载式车身,骨架由矩形钢管拼装而成,整体应用焊接连接工艺。焊接是一种需要通过加热的方式结合金属的技术,具有材料节省、工序简单、成本低及质量轻等优点,但工艺质量难以检查。由于金属力学性能的差异,异种材料的焊接很难获得足够的连接强度[8]。铆接可适用于异种材料的连接(如底架为钢材,车身为铝型材),质量检查简单方便,从车身材料轻量化的角度来说具有得天独厚的优势。

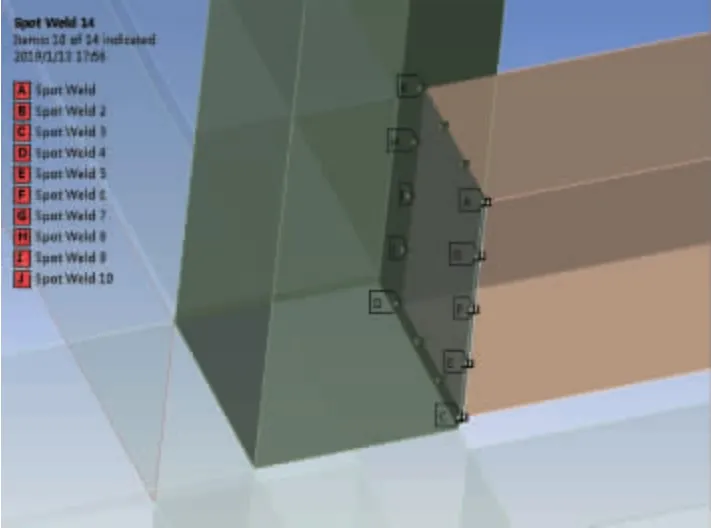

3.2 Spot Weld 模拟焊接

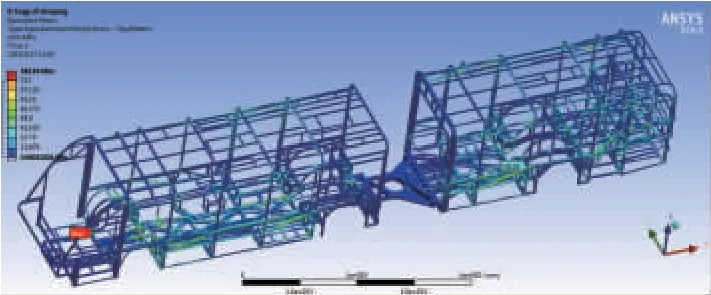

前文有限元模型焊接模拟采用了节点耦合的方式,并未考虑使用焊接单元。为使模型更加接近物理实体,选取水平弯曲工况下的最高应力位置和后段车架侧围某处的连接位置,使用ANSYS Workbench 提供的Spot Weld 替代共节点的连接方式重新建模,其中最大应力位置以Spot Weld 模拟焊接的局部模型,如图11所示,整车强度求解结果,如图12 所示。

图11 铰接式电动客车最大应力位置焊接模型

图12 焊接工艺车身骨架强度分析结果显示界面

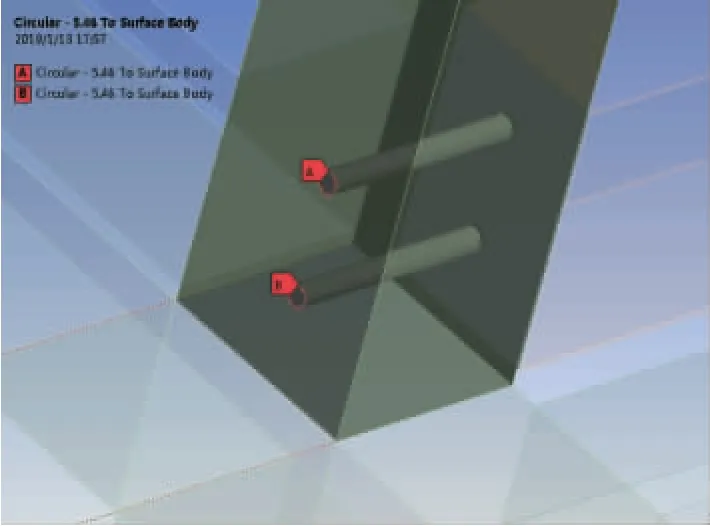

3.3 Beam模拟铆接

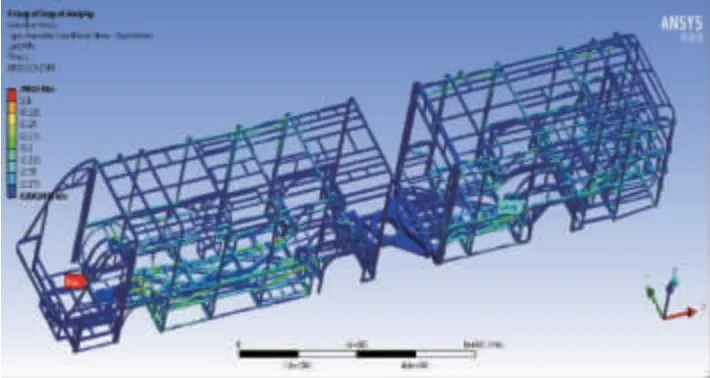

针对铆接的有限元分析,可采用Beam188 或者实体单元进行计算,两者结果只存在细微差别[9]。在AWE环境下,重新回到Design Modeler 对模型进行修改,然后使用Connections 中的Beam 工具选取铆钉下压面,对两构件进行连接。最大应力位置以Beam188 单元模拟铆接的局部模型,如图13 所示,整车强度求解结果,如图14 所示。

图13 铰接式电动客车最大应力位置铆接模型

图14 铆接工艺车身骨架强度分析结果显示界面

3.4 有限元分析结果对比

3 种连接方式的计算结果,如表3 所示,其中水平弯曲工况下最大应力位置记为A,后段车架侧围某连接处位置记为B。

表3 3种连接方式的车身最大应力有限元结果 MPa

从表3 中可以看出,以Spot Weld 代替共节点方式模拟焊接得到的应力变化稍有增大,从侧面表明了共节点的方式可以较为精确地替代焊接单元。以铆接的方式建立的有限元模型与共节点方式相比,两处应力值均变大,最大应力达到了293.14 MPa,上升21.69%,而B 处的应力也从123.68 MPa 增加到148.81 MPa,上升20.32%。

4 结论

通过对某铰接式电动客车车身骨架4 种工况的有限元分析,获得了整车应力分布云图,为后续优化提供了参考。各工况最大应力位置均出现于底架,其中极限扭转工况为最危险工况,最大应力值为269.2 MPa,对于Q345 的屈服强度来说,小于其屈服强度,安全系数为1.3,最大变形为11.15 mm。计算结果表明,该车车身骨架强度与刚度性能满足要求。

对水平弯曲工况2 处位置的钢架连接方式重新建立了模型,有限元仿真结果表明,共节点的方式可以较为精确地替代焊接单元,而铆接工艺相对于焊接会使车身结构的强度降低20%左右。