可溶桥塞在南川页岩气田的应用研究

2019-09-04夏海帮

夏海帮

(中国石化华东油气分公司南川页岩气项目部,重庆408400)

南川页岩气田南川区块是华东油气分公司在重庆市境内的主要页岩气勘查区块,计划“十三五”“十四五”期间在南川区块累建产能3.2×109m3[1]。泵送桥塞射孔联作工艺是页岩气井大规模水力加砂分段压裂过程中的重要一环,采用复合桥塞射孔联作可以一趟快速完成桥塞坐封和地层射孔,是目前国内外进行页岩气藏开发使用的重要储层改造技术[2-3],通过国内外学者和科研机构的大量攻关试验,复合桥塞已经完全实现了国产化,并已在南川页岩气田使用20余井次。但是采用复合桥塞压裂施工后,需通过连续油管钻除并对井筒进行多次强磁打捞处理,才能为后续的采气工艺提供合格的井筒条件。尽管国产化的复合桥塞降低了工具成本,但随着勘探开发的进行,三维井眼、长水平段、上翘型水平井逐渐增多[4],井眼轨迹控制难度增加,作业难度也随之增加,使用连续油管钻复合桥塞时易遇卡、强磁打捞次数增多、工时延长等问题凸显[5-6]。可溶性桥塞作为页岩气水平井分段压裂领域的一项新技术,该桥塞在压裂施工结束后在返排液中自行溶解,无需钻塞,可直接投产。目前国外威德福、贝克休斯、斯伦贝谢等许多石油公司均开展了可溶材料压裂桥塞的相关研究,并已经有了成型的整体可溶材料桥塞(价格超过5万元/支),但国内对可溶桥塞的研究较少。为此,中国石化华东油气分公司针对目前南川页岩气田复合桥塞射孔联作工艺的不足,结合页岩气井实际情况,通过优选可溶桥塞并对施工工艺开展研究,进行了可溶桥塞射孔联作工艺的试验[7-8],以期为该气田压裂技术提供新途径,并形成成本低、效果好、安全风险低、可推广应用的可溶桥塞射孔联作工艺。

1 结构及原理

1.1 基本结构

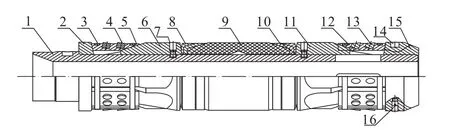

可溶桥塞作为一种分段压裂工具,与常见可钻复合桥塞结构相似,常采用通用投送工具进行投送,当泵送可溶桥塞到达预定层位后,通过火工品爆炸产生的推力推动推环,挤压胶筒,带动锥体挤压卡瓦,当达到卡瓦的破裂压力时,卡瓦向外移动,咬合套管,锥体与卡瓦形成自锁,胶筒鼓胀与套管内壁贴合,完成桥塞的丢手坐封。当需要对桥塞上部产层压裂时,投球泵送到球座处密封后进行压裂。通过调研不同类型可溶桥塞的性能,并结合经济成本,优选出GC-1#型可溶桥塞,结构示意图见图1[9]。

GC-1#型可溶桥塞主要由本体部分和胶筒部分组成,其中本体部分材质主要为镁基合金,由1—7,9—16组成;8为胶筒部分,材质主要为定制可降解橡胶。GC-1#型可溶桥塞外径为103mm,长度为521mm,耐温系列为93/120℃,耐压70 MPa,适用于内径为114.3~117.5 mm的套管;室内实验条件下桥塞在对应温度含氯离子等电解质溶液中7~15 d可以完全溶解[10]。

图1 可溶桥塞结构示意图Fig.1 Structure of soluble bridge plug

1.2 溶解原理

1.2.1 本体溶解原理

可溶桥塞本体采用镁基合金等材质,一般以镁和铝为主,并含有不同程度的锌或其他材质。镁和铝都是第三周期的金属元素,镁或铝原子的最外层分别有2个或3个电子,它们都容易失去最外层电子成为阳离子。可溶桥塞其溶解原理主要为镁铝合金在高矿化度液体环境中发生电化学腐蚀,以析氢腐蚀为主,金属本体作为阳极,失去电子,变成金属阳离子,如Mg2+、Al3+,呈溶解状态。在pH值为8.5~11.5的碱性环境里镁表面的氢氧化镁、氧化镁会形成保护膜,如式(1)所示。这层保护膜并不能长期提供保护作用,这层保护膜处于氯离子环境下或酸性溶液环境中也会因腐蚀开裂,同时温度升高也会加速腐蚀[11]。

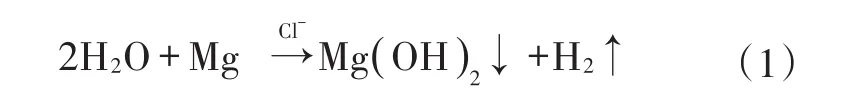

GC-1#型可溶桥塞由不同溶解速度的溶解材料组成,通过室内实验测试不同矿化度,不同温度条件下,不同材料的溶解速率见图2。

图2 不同材料不同条件下溶解速率对比Fig.2 Comparison of dissolution rates of different materials under different conditions

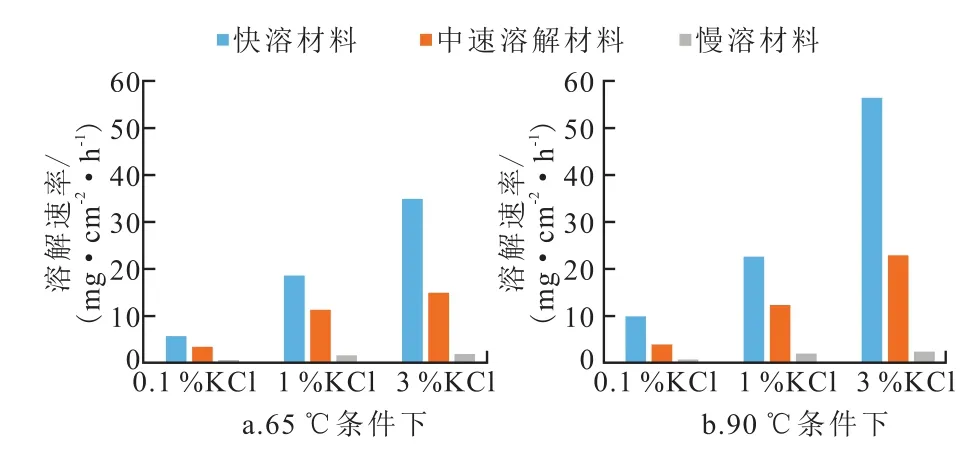

从图2中可以看出,同一类材料,温度相同,矿化度越高,溶解速率越快;矿化度相同,温度越高,溶解速率越快。从GC-1#型可溶桥塞室在60℃、3%KCl溶液条件腐蚀状况(图3)中可以看出,10 h后观察可溶桥塞本体表面,在氯离子的作用下,镁与水发生化学反应生成白色粉末状的Mg(OH)2;24 h后,腐蚀进一步加深;30 h后,可溶桥塞本体样品腐蚀严重,局部完全降解。

图3 GC-1#型可溶桥塞本体材料在60℃、3%KCl溶液中不同时间下腐蚀状况Fig.3 Corrosion status of GC-1#soluble bridge plug bulk material in 60℃and 3%KCl solution at different time

1.2.2 胶筒定制及溶解原理

由于氟橡胶具有强度高、耐高温、耐酸碱、表面防水等特点,为同步满足压裂期间承压和溶解性能,通过多次配方试验,优选出氟橡胶作为胶筒主体橡胶。可降解胶筒橡胶在定制过程中,首先在专用密炼设备中将氟橡胶以及一定比例的聚乙醇酸、可溶性金属粉、木纤维等材料进行预加热,同时对设备采用两个不同速度进行特殊搅拌,在强力捏合、剪切、破碎、熔融等作用下,使它们能很好的融合分散均匀;在二次加工中添加双酚硫化助剂,将氟橡胶和含有丰富羟基结构的有机无机耐温颜填料进行共混或者热混合,充分发挥双酚硫化助剂上的第三活性基团作用,与颜填料上的羟基结合形成独立于弹性体分子链外的交联结构,具有更高的交联密度,从而提高了胶筒的承压能力[12-13]。

胶筒溶解主要原理是木纤维素的加入使得水分借助木纤维的组织结构,进入氟橡胶内部,使得聚乙醇酸和可溶金属粉末充分吸水产生化学反应形成水垢类物质。从而溶解进水中,最终成块的可溶橡胶以木纤维为裂缝快速分解为以氟橡胶为主的颗粒或者无强度泥状[14]。

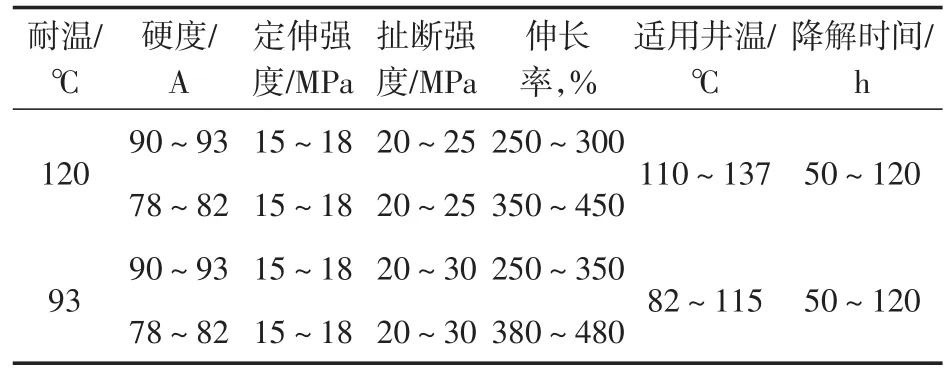

结合井况,定制了耐温120℃和93℃两类可降解橡胶系列,性能参数见表1。

表1 定制可降解橡胶性能参数Table1 Performance parameters of customized biodegradable rubber

2 试验情况

2.1 NC-3HF井基本情况

可溶桥塞于2018年5月在NC-3HF井进行了试验。NC-3HF井是部署在上奥陶五峰组—下志留统龙马溪组下部的一口页岩气开发井,为下倾型井,主要穿行龙马溪组三号小层,A靶点井深4 426 m,垂深3 372 m,井温111.4℃;B靶点井深5 926 m,垂深3 616 m,井温117.6℃。该井水平段长1 482 m,分20段压裂施工。由于储层埋深较深,施工压力高,压裂后钻磨桥塞难度较大,因此,全井选用可溶桥塞射孔联作分段改造工具。

2.2 可溶桥塞优选及处理情况

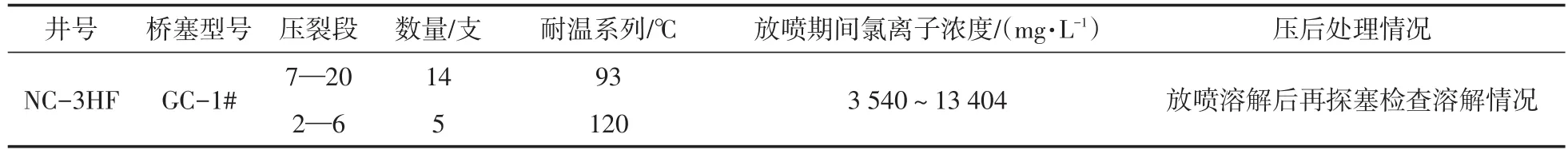

NC-3HF井全井筒使用可溶桥塞进行分段压裂,为更好地探索可溶桥塞的应用性能,分别选用了GC-1#型耐温93℃桥塞14支,耐温120℃桥塞5支。压裂施工结束后,通过放喷溶解后再探塞检查溶解情况,处理情况详见表2。

2.3 施工情况

施工时,第1段采用连续油管传输射孔。第2段泵送射孔枪及第1支可溶桥塞至设计井深,泵送排量1.5~2.0 m3/min,泵送施工压力34~56 MPa,对桥塞点火坐封后,起电缆至设计井深进行分簇射孔,射孔枪起出井口,在压裂施工开始前,投25.4 mm可溶球,通过2 m3/h排量泵送可溶球进入球座,球快入座时可提前降低排量,球入座时,泵压会骤增。球入座坐封后进行第2段压裂,第3—20段重复第2段的压裂流程。

表2 压后可溶桥塞处理情况Table2 Treatment of soluble bridge plug after fracturing

3 可溶桥塞试验效果评价

3.1 承压性能分析

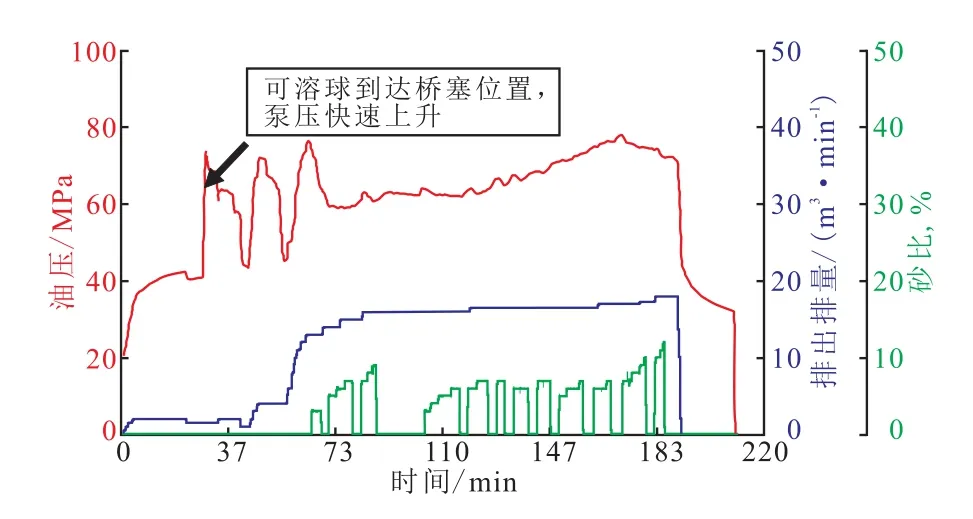

页岩气井使用投球式可溶桥塞压裂,与球笼式可钻桥塞相比,必须进行投球、送球操作。在确保可溶球投入并通过井口后,受井眼轨迹、井内流体、井筒沉砂等影响,可溶球一般无法自动快速到达球座,需要依靠液体推动进入球座,堵塞桥塞本体,使压裂液转向进入上部射孔段造缝,完成上部层位改造。一般泵送液量呈现井越深,压力越高,液量越大的现象,反之则越少。可溶球到达球座位置后将导致井筒压力快速上升,这一现象是承压性能可靠的重要判断依据。

NC-3HF井破裂压力为69.8~88.1 MPa,平均80.7 MPa;开井压力为14.2 ~ 23.5 MPa,平均19 MPa;破裂压力与开井压力差介于54.3~70.0 MPa,平均60.6 MPa;压裂施工排量11.5~18 m3/min。压裂施工中,地层破裂压力大多为该段压裂最高压力,选用耐压差70 MPa的可溶桥塞满足压裂期间的承压要求。该井应用可溶桥塞压裂投球送球排量介于1.5~2.0 m3/min,送球入座后起压明显,典型压裂曲线见图4。

图4 NC-3HF井第17段压裂曲线Fig.4 Fracturing curves of the 17th section of well NC-3HF

3.2 溶解效果分析

因同平台井压裂施工,本井压裂施工结束后,放喷生产38 d,产液量由346 m3/d下降至5.54 m3/d,期间共产出液体1 049.5 m3,压裂返排液氯离子浓度值从3 540 mg/L上升至13 404 mg/L,通过地面初步判断可溶桥塞已基本溶解。为进一步验证溶解效果,采用连续油管进行探塞验证,检查确认溶解情况,压裂段7—20段井温范围为111.6~116.4℃,探塞情况表明7—20段使用的耐温93℃的可溶桥塞完全溶解,无遇阻现象,溶解率100%;2—6段使用的耐温120℃的可溶桥塞有轻微遇阻现象,可溶桥塞未完全溶解。通过分析可知,压裂段2—6段井温范围为116.4~117.2℃,可溶桥塞耐温系列为120℃,未完全溶解的主要原因是耐温系列与井温不完全匹配,最后未完全溶解桥塞部分通过连续油管成功钻除,平均钻磨时间仅为12 min。

3.3 经济评价

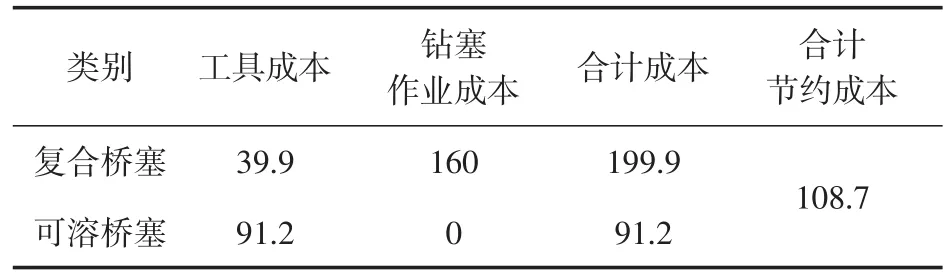

以NC-3HF井施工为例,全井筒分20段进行压裂施工,需使用19支桥塞,分析使用复合桥塞和可溶桥塞两类情况下,对比工具成本及钻塞作业成本(表3)。

表3 复合桥塞和可溶桥塞成本对比 万元Table3 Cost comparison of composite bridge plug and soluble bridge plugs

从表3中可以看出,NC-3HF井使用可溶桥塞相比使用复合桥塞可节约108.7万元,同时还可以提前约10 d开始采气生产,不仅经济效益突出,而且有利于压裂施工整体提速提效。

4 结论

1)影响可溶桥塞压裂性能和溶解性能的主要因素有温度、溶液矿化度和溶解时间;室内实验结果表明,矿化度越高、温度越高,可溶桥塞溶解速率越快。

2)可溶桥塞在NC-3HF井进行试验应用,能够满足目前南川页岩气田大规模水力加砂压裂的需求,压裂可靠性较高;探塞验证结果表明,耐温93℃系列的可溶桥塞完全溶解,耐温120℃系列的可溶桥塞部分溶解,井温是优选可溶桥塞的关键因素。

3)与传统复合桥塞相比,使用可溶桥塞单井可节约成本108.7万元,验证了可溶桥塞在页岩气井分段压裂中的可行性和经济性,对国内外页岩气井压裂施工降本增效有良好的应用推广价值。