稠油低温氧化特性及行为研究

2019-09-04蒲万芬王亮亮彭小强

蒲万芬,王亮亮,彭小强,任 豪,杨 洋,赵 帅

(1.西南石油大学油气藏地质与开发工程国家重点实验室,四川成都610500;2.中国石油新疆油田分公司实验检测研究院,新疆克拉玛依834000)

稠油就地燃烧是提高稠油采收率的重要技术手段之一。相比于常规气驱,注空气具有价格低廉、来源广泛、工艺简单等优点[1-3]。稠油就地燃烧通常可划分为低温氧化、燃料沉积和高温氧化3个阶段[4-5]。对于稠油油藏,低温氧化阶段的产物对燃烧前缘的可持续性具有重要的影响。因此,迫切需要对稠油低温氧化特性和行为进行研究。近年来,国内外学者对稠油氧化的影响因素进行了诸多研究。ZHANG等[6]研究指出,温度升高过程中重质组分会发生解胶现象,致使稠油氧化进程减弱,但是温度依然是影响稠油氧化效果的重要因素。ZHAO等[7]通过HP-DSC研究了氧气分压对稠油氧化行为的影响,结果显示高氧气分压条件下稠油在低温氧化阶段释放出更高的热量。KÖK等[8-9]通过TG-DTA技术研究了黏土矿物对原油氧化反应的影响,指出黏土矿物的加入能有效地降低原油氧化反应活化能以及Arrhenius常数,促进氧化反应进程。然而,由于不同稠油物化性质差异大,因此,目前对于稠油低温氧化特性及行为并没有形成明确的认识。为此,首先进行了恒温静态氧化管实验,研究了J区块稠油低温氧化特性,得到一定条件下温度、压力、石英砂和岩屑对稠油低温氧化效果的影响;其次采用TG/DSC研究了原油的氧化热行为;最后选用Arrhenius动力学模型计算活化能,对比分析了原油分别在低温氧化、燃料沉积和高温氧化阶段的活化能。研究结果对J区块稠油实施注空气就地燃烧有一定的指导意义。

1 实验部分

1.1 实验条件

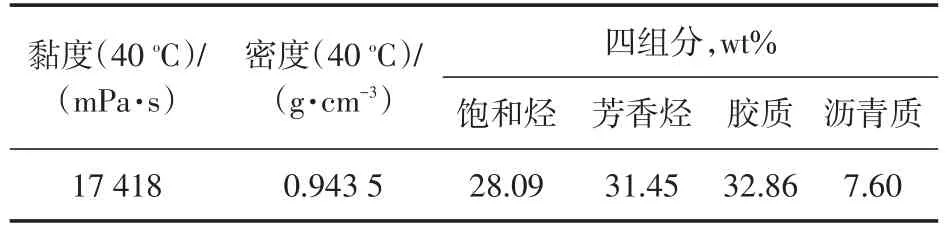

主要实验材料:新疆J区块脱水稠油(油样基本物性见表1);筛取150~160目的石英砂(烘干);将油田现场提供的储层岩块碾成粉末状,筛选目数为150~160目(烘干)。

主要实验设备有:①德国耐驰同步综合热分析仪(型号:NETZSCH STA 449 F3 Jupiter);②DGM-III型多功能岩心驱替装置(恒温箱);③Agilent 7890B GC气相色谱仪;④ISCO型恒压恒速泵;⑤氧化管等。

表1 稠油的基本物性参数Table1 Basic physical parameters of heavy crude oil

1.2 稠油低温氧化实验步骤

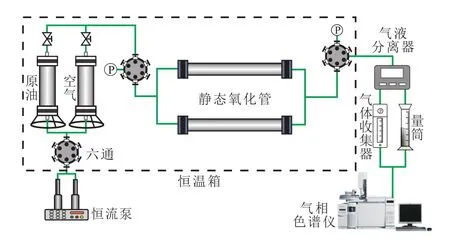

1)如图1所示连接好实验仪器并检查系统气密性,将稠油,稠油+石英砂和稠油+岩屑(稠油和石英砂,稠油和岩屑以1∶1比例混合均匀)加入氧化管中。

图1 静态氧化管实验流程Fig.1 Flow of static oxidation tube experiments

2)将干燥空气泵入氧化管中,达到指定压力,关闭氧化管注气口,再次检查系统气密性。

3)将氧化管置于指定温度环境下的多功能岩心驱替装置,进行恒温静态氧化实验(氧化6 d)。

4)利用集气袋收集氧化后的产出气体,进行气相色谱分析,计算不同反应条件下的耗氧速率。

5)计算不同反应条件下的碳氢比[10]。

式中:S表示碳氢比值;γi和γ0分别为注入和剩余氧气含量,%;vi和v0分别表示注入和剩余氮气含量,%;a和b分别表示产出气中CO和CO2含量,%。

6)收集氧化反应后的油样,进行四组分分析,本次四组分含量采用NB/SH/T 0509—2010《石油沥青四组分测定法》测定。

7)重复上述步骤1—6,进行不同温度、压力以及加入石英砂和岩屑对稠油低温氧化的影响分析。

1.3 TG/DSC同步热分析实验步骤

1)首先将同步综合热分析仪调至TG-DSC模式,进行仪器校正[11]。

2)实验在常压空气流中进行,称取10 mg稠油放入仪器进行TG-DSC测试,设定空气流量50 mL/min,升温速率10℃/min,实验温度范围30~700℃。

3)为保证实验的精确性,本组实验进行2次。

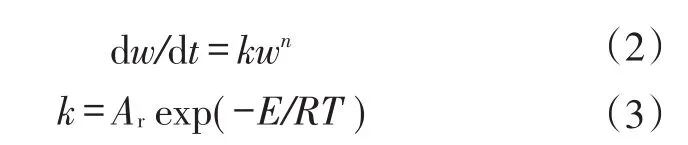

1.4 动力学理论

阿伦尼乌斯(Arrhenius)动力学模型假设原油质量损失仅仅与反应速率常数、温度和样品剩余质量有关[11],其反应方程式如下:

表2 静态氧化管实验结果Table2 Results of static oxidation tube experiments

式(2)—式(3)中:k为反应速率常数;w为剩余样品质量,mg;t为时间,min;Ar为阿伦尼乌斯常数;R为通用气体常数;E为活化能,kJ/mol;T为热力学温度,K。

原油的氧化反应通常被假设为一级反应[12],联立式(2)—式(3)可简化为:

2 实验结果与分析

2.1 稠油低温氧化效果影响因素分析

利用气相色谱仪对产出气进行测试分析,碳氢比和平均耗氧速率计算结果见表2。表3列出了不同温度、压力以及加入石英砂和岩屑后油样四组分含量。

表3 不同条件下氧化后稠油四组分分析Table3 Analysis of SARA fractions of heavy crude oil after oxidation reactions with different conditions

2.1.1 温度对稠油低温氧化的影响

从表2可以看出,产出气中氧气含量随温度升高明显减少。不同温度下,CO+CO2生成量依次为:0.38%(70℃)<3.74%(110℃)<6.82%(150℃)。随着温度增加,轻烃类(C1—C6)物质增加,这主要是挥发作用造成的[13]。在30℃时,原油四组分含量几乎没有改变。可以认为在此温度下原油低温氧化反应程度微弱。当温度从70℃上升到110℃,平均耗氧速率由0.20%/d上升至1.62%/d,CO2生成量由0.30%上升至3.47%。这说明温度在低温氧化过程中起着至关重要的作用。低温氧化阶段氧气分子与原油可能存在2种反应途径:加氧反应和断键反应[14]。在低温氧化阶段初期,加氧反应占主导作用,产生多种含氧衍生物(酮、醛、羧酸等)和少量的CO。在低温氧化阶段后期,断键反应起主导作用,生成CO2和水。随着氧化反应的深入,加氧反应生成的含氧衍生物继续氧化,发生脱羰和脱羧反应生成更多的CO,CO2。由实验结果可得,O2消耗量一直明显大于CO和CO2生成量,这说明在研究温度范围内,加氧反应是稠油低温氧化阶段的主要反应途径。碳氢比大小是表征燃料燃烧化学性质的有效方法。在低温氧化过程中,氧原子易于攻击胶质、沥青质等强极性大分子中的活性氢,生成大量的含氧衍生物,从而促进氧化进程并且出现较低的碳氢比。本次研究中,随着温度从70℃升至150℃,碳氢比从11.22降至6.16,这说明温度的升高有利于加深稠油低温氧化反应程度。

从氧化后稠油的四组分含量(表3)可以看出,随着温度升高,轻质组分(饱和烃和芳香烃)含量明显降低,沥青质含量增加。对于胶质,在70~110℃其含量增加主要是因为加氧反应和轻质组分的缩聚反应。相反,在110~150℃其含量呈现下降的趋势,这可能是因为胶质分子化学性质不稳定。YUAN等[15]研究指出当氧化程度较高时,胶质易被氧化生成沥青质。轻质组分生成胶质的量少于胶质转化为沥青质的量,因此,出现了胶质含量降低的现象。

2.1.2 压力对稠油低温氧化的影响

从表2和表3可以看出,压力越高,产出气中O2含量越低,CO+CO2生成量越多。压力从10 MPa增加至30 MPa时,CO+CO2生成量增加了2.13%。这是因为高压环境下,相同的接触面积上,氧气浓度增大,原油中的活性组分和氧气分子接触的概率增加,促进加氧反应,脱羰反应和脱羧反应,导致耗氧速率和CO+CO2生成量增加,碳氢比降低,氧化效果更加明显。同时随着压力的升高,加氧反应生成的含氧衍生物进一步发生缩聚反应形成更大分子量的含氧衍生物,使得重质组分增加。这表明升高压力能够促进稠油低温氧化反应的发生。

2.1.3 石英砂及岩屑对稠油低温氧化的影响

从表2可以看出,平均耗氧速率:2.30%/d(稠油+岩屑)>1.88%/d(稠油+石英砂)>1.62%/d(稠油)。与原油相比,在分别加入石英砂和岩屑后,耗氧量和CO+CO2生成量随之增加,碳氢比降低。这是因为固体颗粒的结构有利于为氧气分子扩散提供有效的路径,使得油样在低温氧化阶段反应得更加充分。在加入石英砂和岩屑后,耗氧量分别增加了1.71%和4.08%,岩屑表现出更明显的促进作用,这主要归因于岩屑的催化作用。PU等[16]研究指出岩屑中的部分金属离子能够消耗原油中天然存在的氧化抑制剂从而促进氧化反应进程。从表3可以看出,氧化后轻质组分减少,重质组分增加,加入石英砂或岩屑后,这种现象更加显著。说明石英砂和岩屑的比面效应有利于原油与氧气分子的接触,因此,氧化反应更加充分。并且,与石英砂相比,岩屑对稠油低温氧化具有更好的促进作用。

2.2 稠油低温氧化行为研究

2.2.1 TG/DSC分析

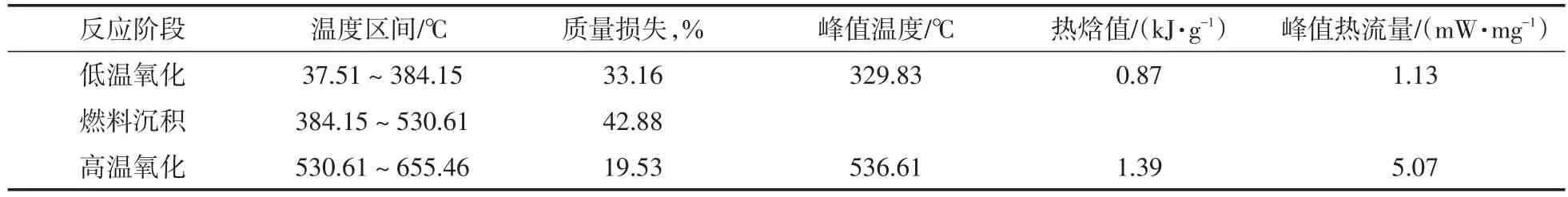

对稠油进行了TG-DSC热分析实验,得到TG(热重)曲线,DTG(失重速率)曲线和DSC(差示扫描量热)曲线,结果见图2。表4列出了原油TG-DSC曲线特征参数。

图2 稠油TG-DSC曲线Fig.2 TG-DSC curves of heavy oil

原油低温氧化温度区间为37.51~384.15℃,该阶段氧原子首先碰撞碳烃分子中的活性氢,发生加氧反应。随着低温氧化反应程度加深,产生的氧化衍生物进一步发生氧化/缩聚反应形成分子量更大的重质组分,为接下来的燃料沉积和高温氧化阶段提供物料准备,此阶段的质量损失为33.16%,普遍认为此阶段的质量损失主要是由于轻烃类组分挥发造成的[17]。燃料沉积阶段的质量损失为42.88%,此阶段的质量损失主要是因为在384.15~530.61℃温度区间内,部分含氧衍生物的烷基侧链和弱化学键断裂产生短链烃类,短链烃类在较高温度条件下易于挥发[18]。此外,低温氧化残渣(含氧衍生物及重质组分)发生一系列氧化热裂解反应从而形成焦炭,为高温氧化提供原料。高温氧化阶段的温度区间为530.61~655.46℃,质量损失为19.53%,该阶段主要为焦炭的燃烧反应,产生CO2、CO和H2O等。总体上,稠油在低温氧化阶段经历了一系列复杂的加氧反应和缩聚反应后,生成芳香度更高的低温氧化衍生物。这部分衍生物能够作为在燃料沉积阶段氧化热裂解反应的主要原料,进而影响着高温氧化阶段燃烧前缘的持续推进。从原油的DSC曲线可以看出,低温氧化阶段出现较弱的放热现象,此阶段的峰值温度和热流量峰值分别是329.83℃和1.13 mW/mg。与低温氧化阶段相比,高温氧化阶段放热区域更加明显,该阶段的峰值温度和热流量峰值分别是536.61℃和5.07 mW/mg。相应地,由表7可以看出高温氧化阶段油样的热焓值大约是低温氧化阶段的1.6倍。高温氧化阶段焦炭燃烧放出的热量使得地层温度升高,原油黏度降低,流动性增强,对稠油就地燃烧具有关键性的意义。

表4 稠油TG-DSC曲线特征参数Table4 Parameters of TG-DSC curves for heavy oil

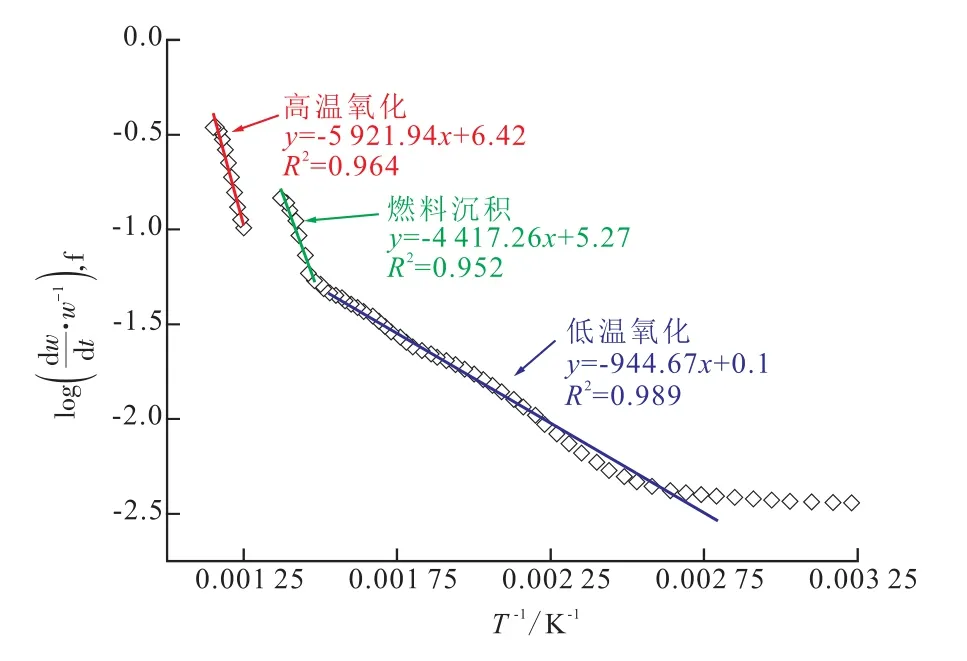

2.2.2 动力学参数计算

选用阿伦尼乌斯(Arrhenius)动力学模型计算E和Ar,计算曲线见图3。表5列出了原油Arrhenius动力学参数。

图3 稠油Arrhenius方法氧化动力学计算曲线Fig.3 Calculation curves of oxidation kinetics for heavy oil based on Arrhenius method

表5 稠油动力学参数Table5 Kinetics parameters of heavy oil

由图3和表5可以看出,各反应阶段动力学拟合曲线的相关系数均在95%以上,因此,计算得到的活化能和Arrhenius常数较为准确。原油在低温氧化阶段活化能为18.09 kJ/mol,远低于燃料沉积和高温氧化阶段的活化能(84.58 kJ/mol和113.39 kJ/mol)。这是因为在低温氧化阶段,氧原子和稠油中氧化活性较高的胶质、沥青质等强极性大分子侧链上的活性氢更容易发生氧化反应,所以该反应阶段原油活化能很小。燃料沉积阶段氧化热裂解反应占主导地位并且形成焦炭。此阶段的活化能大于低温氧化阶段的活化能,说明裂解反应需要较高的能量去触发。与低温氧化和燃料沉积阶段的活化能相比,高温氧化阶段表现出更高的活化能,这可能与燃料沉积阶段生成的焦炭的反应活性和质量有关。ZHAO等[19]研究指出由于高温氧化阶段焦炭的燃烧反应需要更多的能量被激活,因此,高温氧化阶段的活化能明显高于低温氧化和燃料沉积阶段。

3 结论

1)随着温度的上升,稠油在低温氧化阶段的O2消耗量,耗氧速率和CO+CO2生成量明显增加,表明温度的上升能够加快稠油低温氧化反应速度。压力从10 MPa增加至30 MPa时,CO+CO2生成量增加了2.13%,表明压力的增加能够促进稠油低温氧化反应。与原油相比,加入石英砂和岩屑后耗氧量分别增加了1.71%和4.08%。

2)相比低温氧化阶段,稠油在高温氧化阶段出现明显的放热现象,该阶段的放热行为主要来自于焦炭的燃烧反应,并且热焓值大约是低温氧化阶段的1.6倍。

3)稠油在低温氧化阶段活化能仅为18.09kJ/mol,这可能与稠油中胶质和沥青质等强极性大分子有关。燃料沉积和高温氧化阶段的活化能分别是84.58 kJ/mol和 113.39 kJ/mol。