超细金属催化剂改善稠油火烧效果实验研究

2019-09-04车洪昌刘以胜

张 弦,车洪昌,刘以胜,陈 鑫

(1.东北石油大学石油工程学院,黑龙江大庆163318;2.中国石油中东公司鲁迈拉项目,北京100120)

火烧油层采出的原油是燃烧过程中挥发及裂解的轻质组分,极大地改善了油品,是一种经济效益极佳的稠油热采方式。火烧油层开采过程中伴随着复杂的传热、传质过程和物理化学变化,具有蒸汽驱、热水驱、烟道气驱等多种开采机理,驱油效率非常高[1-3]。一般室内实验最终采收率高达80%~90%,现场试验最终采收率也能达到45%~80%[4-6]。由于火烧过程复杂,可控性差,因此,如何维持稳定的燃烧是火烧油层成败的关键[7-8]。国内外大量研究表明,过渡金属催化剂能够对原油燃烧产生促进作用,稳定燃烧前缘[9-12]。然而,传统的催化剂由于颗粒较大,很难实现在多孔介质中的运移,并且易堵塞孔道,对油层造成伤害[13]。因此,尽管室内开展了大量的实验研究,证实了催化剂对火烧油层的稳定与促进作用,却无法拓展到矿场应用[14-16]。随着催化剂技术的发展,纳米—微米级超细催化剂在稠油开采中得到了广泛的应用[17-19]。与传统催化剂相比,超细催化剂具有较大的比表面积与较高的表面能,在反应中表现出更优良的催化性能。由于尺寸远小于岩石孔喉尺寸,可实现在多孔介质中的运移而不堵塞孔道[20]。开展不同超细过渡金属氧化物改善稠油火烧油层开采效果的实验研究,为催化火驱的现场推广应用提供先期的技术支持。

1 催化火烧油层实验

1.1 实验样品

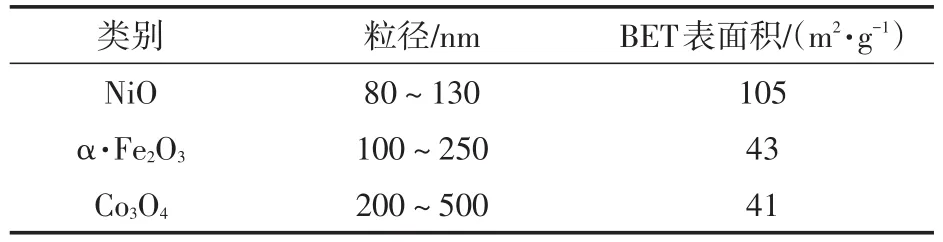

实验选取超细过渡金属氧化物NiO、α·Fe2O3和Co3O4,其性质见表1。图1给出了3种不同金属氧化物的SEM扫描图像,可以看出,超细过渡金属氧化物的分散性较好,但在范德华力作用下仍存在聚集的情况。一般稠油油藏的孔喉尺寸在10 μm左右,选择的超细金属氧化物粒径远小于一般稠油油藏的孔喉尺寸,能够顺利在油藏内运移。原油为辽河油田特稠油,50℃和80℃的黏度分别为16 310.0 mPa·s和932.5 mPa·s,饱和烃、芳香烃、胶质和沥青质含量分别为23.12%、25.64%、40.51%和10.73%。用CaCl2和NaCl按一定比例配制模拟地层水。为消除岩石矿物的催化作用影响,模拟砂选用100~150目的惰性SiO2。

表1 超细金属氧化物性质Table1 Properties of ultra-fine metal oxides

图1 超细金属氧化物SEM形态Fig.1 SEM morphology of ultra-fine metal oxides

1.2 实验设备及方法

应用TG/DSC热分析及等转化率方法确定不同催化剂条件下的动力学参数,优选出适宜开展火烧油层实验的催化剂。取10 mg样品(0.1 wt%催化剂浓度)置于分析仪内,在氮气环境下从室温加热至预定温度,转空气吹扫,气体流量为100 mL/min,直至无质量损失。催化条件下设置了3个不同的实验温度,分别为310℃、320℃和330℃。无催化条件时,为了使原油快速反应,适当提高了实验温度,分别为390℃、400℃和410℃。根据动力学参数确定最优的催化剂,开展一维火烧实验。

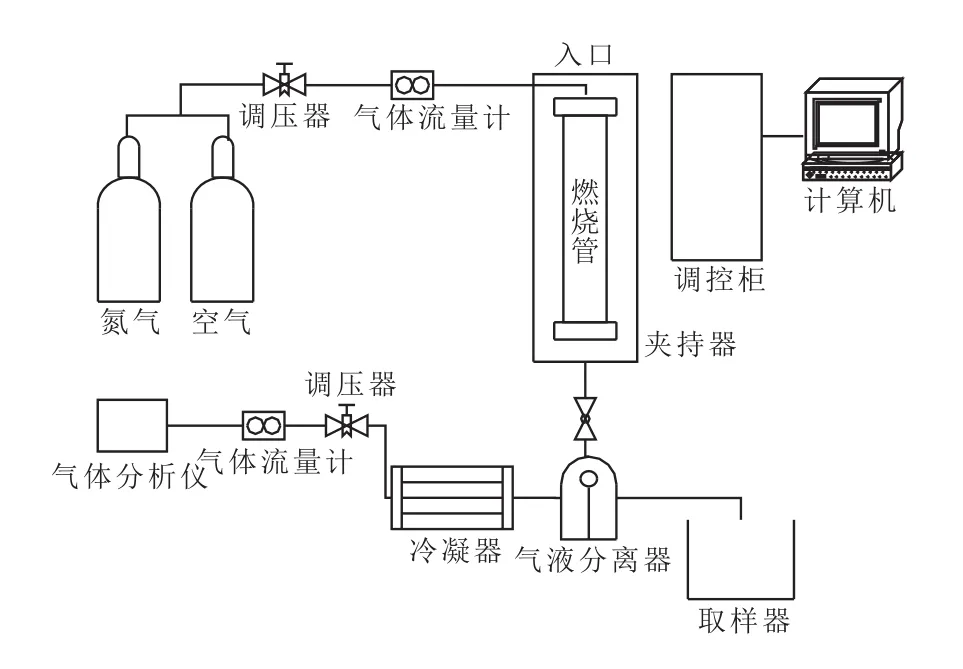

一维火烧实验设备由点火装置、燃烧管、供气系统、采集系统和尾气分析仪组成(图2)。该装置最高温度为900℃,最高耐压为5 MPa。燃烧管由内管和外管组成,内径6 cm,长87 cm,内管与外管之间填充保温材料,以减少热损失。燃烧管轴向布置19个插孔,可配置热电偶和压力传感器,实时采集温度与压力数据。该实验设备可测定原油的自燃温度、氧气消耗量、氧气利用率、氧气消耗量、视氢碳原子比等基础燃烧参数,评价燃烧的稳定性。

图2 一维火烧油层实验装置示意图Fig.2 Experimental installation of one-dimensional in-situ combustion

稠油油藏一般先采用注蒸汽或多元热流体的方式开发,在开采末期仍能维持较高的油藏温度。鉴于多数火驱项目是经历普通热采开发后转火驱的,油藏温度一般在100℃以上,因此,设定初始预热温度为100℃。实验过程中,将模拟砂、原油、模拟地层水、超细金属氧化物按比例混合后填装燃烧管模型,用氮气通风确认注采井之间的热连通,并建立初始温度场。然后打开注采井,注入空气点火进行火烧实验。应用采集系统对实验数据进行实时监测记录,收集产出液,并定时分析尾气。实验结束后,根据实验测定的数据分析燃烧效率,评价超细过渡金属氧化物对稠油火烧的影响。

2 反应动力学结果及分析

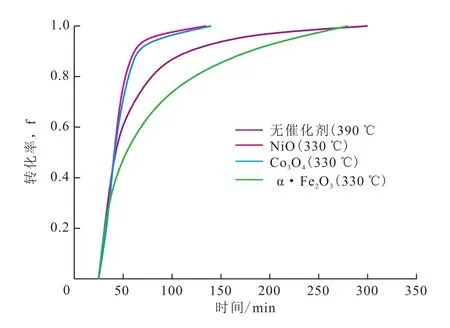

图3给出了不同温度和催化条件下稠油转化率α随时间的变化关系。转化率α定义为某一时刻质量损失与最终质量损失的比值。在无催化剂条件下,即使提高反应温度,反应时间仍然很长。当催化剂存在时,即便在较低温度下,稠油的反应时间仍显著减少。NiO催化条件下反应时间最短,其次是Co3O4,α·Fe2O3时间最长。在330℃时相同质量的稠油样品在NiO催化条件下,于135 min完成100%的转化。在初始阶段和反应结束阶段,Co3O4的表现与NiO接近。α·Fe2O3的转化率虽然相对较慢,但仍然比未添加催化剂的快很多。反应时间的减少代表添加催化剂的催化性能强弱。NiO和Co3O4具有较强的催化性能,但由于NiO超细粒子的粒径小,比表面积大,却仅仅表现出与Co3O4相似的催化性能,说明同等条件下Co3O4的催化性能更佳。

图3 不同条件下转化率与时间的关系Fig.3 Relation between conversion rate and reaction time in different conditions

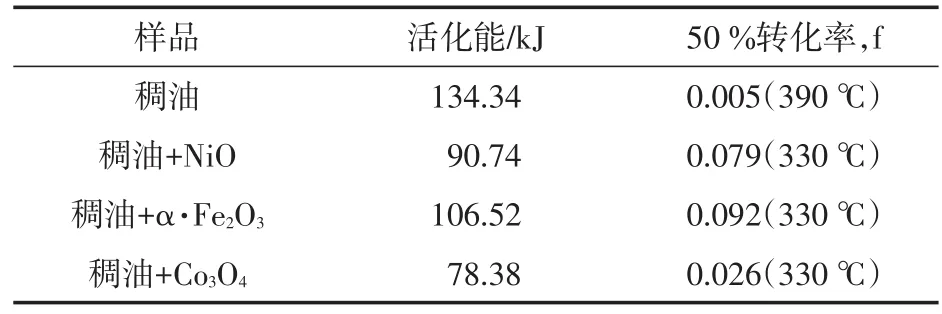

应用KAS法[21]求取氧化动力学参数,结果见表2。在Co3O4存在条件下,稠油活化能降低幅度最大,达41.7%。α·Fe2O3条件下活化能降低幅度最小,NiO居于二者之间,证实了同等条件下Co3O4优于NiO。尽管NiO具有较大的比表面积,但催化性能弱于Co3O4,况且较小的粒子更容易聚集结块,因此,优选Co3O4为催化剂进行后续的火烧油层燃烧管实验。

表2 不同催化剂条件下的动力学参数Table2 Kinetics parameters of heavy oil with various catalysts

3 燃烧管实验结果与分析

3.1 燃烧尾气

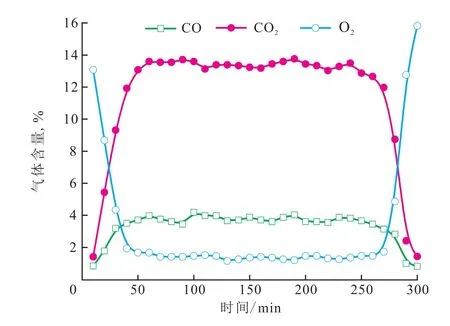

分别开展了无催化剂与催化条件下的火烧油层一维燃烧管实验。燃烧尾气通过气体分析仪实时记录,每隔10 min记录一次数据,纯火驱和催化火驱实验尾气中CO2、CO和O2随时间的变化关系分别见图4和图5。实验结果表明,普通火驱燃烧进行了340 min。在50 min之前,尾气中的O2含量急剧下降,同时CO2与CO含量明显上升,证明发生了剧烈的氧化反应,为燃烧的初始阶段;在50~300 min区间燃烧基本稳定,表现为CO2、CO和O2含量虽有波动,但幅度不大,趋于平稳。稳定燃烧阶段的视氢碳比为2.01,氧气利用率为86.40%。加入超细Co3O4催化剂后,燃烧时长为300 min,燃烧时间缩短了11.8%。在稳定燃烧阶段,催化火烧的尾气中气体含量波动幅度很小,曲线呈现光滑形态,说明加入催化剂使燃烧更加稳定。催化条件下燃烧消耗更多的氧气,氧气利用率提高6.79%,这表明超细Co3O4催化剂强化了原油的高温氧化反应。

图4 火驱燃烧管实验尾气变化Fig.4 Variation of effluent gas of in-situ combustion test

图5 催化剂(0.1 wt%Co3O4)条件下火驱燃烧管实验尾气变化Fig.5 Variation of effluent gas of in-situ combustion test when the catalyst is 0.1 wt%Co3O4

3.2 温度剖面与燃烧前缘

原油被点燃后,连续注入的空气使燃烧持续进行。重质馏分以焦炭残渣形式沉积在岩层砂粒上作为燃烧的燃料,在燃烧前缘发生燃料与空气剧烈的氧化放热反应,生成燃烧气体和水(一般以过热蒸汽形式存在)。在燃烧前缘前方(结焦带)温度虽低于燃烧区,但仍足以使原油中重质烃受热裂解,生成焦炭和气态烃。焦炭在砂粒上不断沉积,能够维持燃烧前缘不断向前缓慢地推进。裂解生成的气态烃、燃烧生成的气体和过热蒸汽在燃烧前缘前面移动,具有混相驱、烟道气驱和蒸汽驱的特征,是驱油的重要机理[22]。

实验中每隔40 min记录一次燃烧管内布置热电偶位置的温度数据,从而评价温度剖面。图6和图7分别给出了无催化剂和0.1 wt%Co3O4催化条件下燃烧管实验燃烧温度剖面对比。结果表明,随着燃烧前缘的推进,2组实验的波及范围均逐渐扩大。无催化剂条件下,当燃烧进行到270 min时,燃烧前缘推进了模型井距的80%,前缘推进速度0.258 cm/min,燃烧区平均温度500℃,稳定燃烧阶段燃烧前缘最大温度差10℃。而Co3O4催化条件下,当燃烧进行到270 min时,燃烧前缘已推进了模型井距的93%,前缘推进速度0.3 cm/min,燃烧区平均温度520℃,稳定燃烧阶段燃烧前缘最大温度差6℃。加入Co3O4使火驱燃烧前缘平均温度提高了20℃,燃烧前缘最大温度差降低了4℃,燃烧前缘推进速度加快了0.042 cm/min。催化剂的加入使燃烧更加稳定,前缘推进速度更快。

图6 纯火驱燃烧管实验温度剖面Fig.6 Temperature profile of pure in-situ combustion pipe

图7 催化火驱(0.1wt%Co3O4)燃烧管实验温度剖面Fig.7 Temperature profile of in-situ combustion test when the catalyst is 0.1 wt%Co3O4

3.3 产出液体

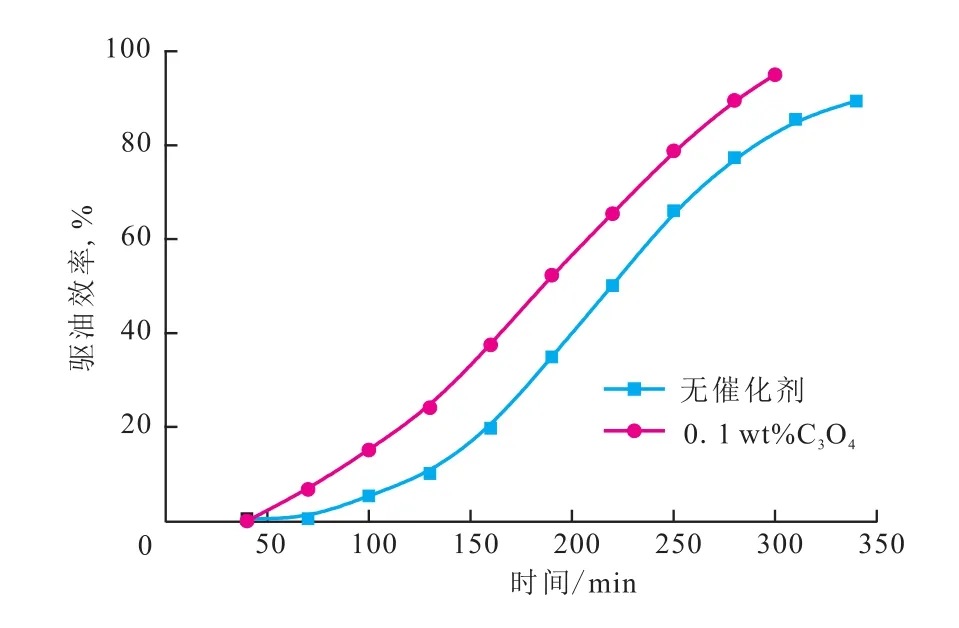

图8 火驱/催化火驱燃烧管实验驱油效率对比Fig.8 Comparison of oil displacement efficiency between in-situ combustion tests and that with catalyst

从实验开始40 min后每30 min取样一次,无催化和Co3O4催化条件下火驱驱油效率对比见图8。无催化剂纯火烧实验在340 min结束时的驱油效率为89.4%。Co3O4催化条件下实验在300 min时结束,最终驱油效率达到95.1%,与无催化火驱实验相比提高5.7%,燃烧时间缩短40 min。纯火驱产出油黏度为1 419.0 mPa·s(50 ℃),降黏率为91.3%,而Co3O4催化火驱产出油黏度244.7 mPa·s(50℃),降黏率为98.5%。Co3O4的加入使燃烧更稳定,重质组分裂解效率更高,因此,产出油的品质有较大幅度的提升。

4 结论

1)应用TG/DSC热分析及等转化率方法确定Co3O4为适合稠油火驱的超细催化剂。在Co3O4存在的条件下,稠油活化能降低幅度最大,达41.7%。α·Fe2O3条件下活化能降低幅度最小,NiO居于二者之间。

2)与纯火驱相比,超细Co3O4催化剂强化了原油的高温氧化反应,氧气利用率提高6.79%。燃烧管实验燃烧时间缩短11.8%,在稳定燃烧阶段,尾气中气体含量波动幅度变小,燃烧更加稳定。

3)加入Co3O4使火驱燃烧前缘平均温度提高20℃,燃烧前缘最大温度差降低4℃,燃烧前缘推进速度加快0.042 cm/min。催化剂的加入使燃烧更加稳定的同时,前缘推进速度更快。

4)Co3O4催化条件下火驱最终驱油效率达到95.1%,与无催化火驱实验相比提高5.7%。Co3O4催化火驱产出油黏度244.7 mPa·s(50℃),降黏率98.5%,与纯火驱相比提高7.2%。Co3O4的加入使重质组分裂解效率更高,因此,产出油的品质有更大幅度的提升。