锅炉脱硝烟道接口直角弯头的优化设计

2019-09-04黄荣捷

黄荣捷

(福建省丰泉环保集团有限公司,福州 350007)

引言

目前被燃煤电厂广泛采用的脱硝技术主要为“低氮燃烧器+SNCR或SCR”,目前最新的低氮燃烧技术可将锅炉出口烟气中的氮氧化物浓度控制在200mg/m3左右,烟气经过SNCR或SCR脱硝系统后,烟气的氮氧化物和氨气进一步反应,将烟气中的氮氧化物浓度降低至100mg/m3以下。

要达到超低排放标准(氮氧化物排放浓度不高于50mg/m3),主要通过两种办法来实现,一种是增大反应器中催化剂的用量,增加喷氨量提高脱硝效率来实现氮氧化物的超低排放;另一种是对锅炉的燃烧器进行低氮燃烧改造(对燃烧器已改造过的锅炉只能采取前一种办法)。目前在各大电厂超低排放改造中基本将两种办法结合起来进行改造。

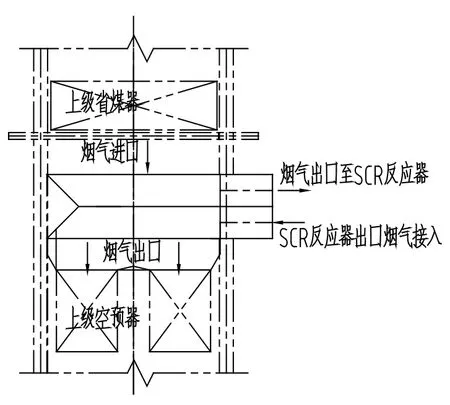

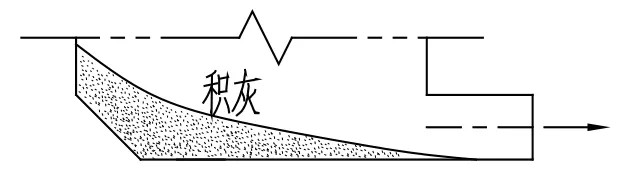

本工程(3×220t/h锅炉烟气脱硝改造工程)采用第一种办法,由于SCR对烟气温度的要求和厂区场地限制,SCR脱硝系统烟气的引出和接入位置空间狭小,高度为2.5m,进出烟道要共用烟道壁板(见图1),实际运行中就产生烟气偏流和烟道内积灰现象(见图2)。

图1 SCR脱硝系统内部结构

图2 SCR脱硝系统内部积灰图

1 研究对象及物理模型

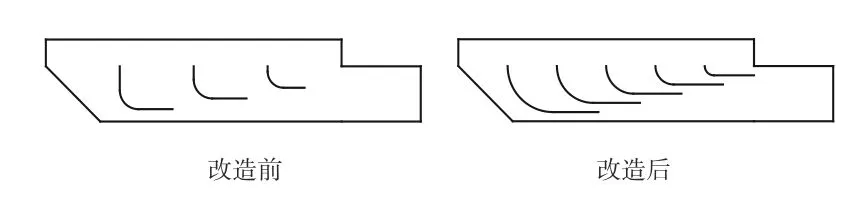

本文以该工程直角弯头内导流板改造为模拟对象,其改造前后结构模型对比如图3所示。

图3 直角弯头内导流板改造对比

在Gambit建立物理模型后,对直角采用四面体结构划分网格,在导流板处细化网格,网格个数约200万个。在FLUENT14.5数值模拟过程中采用以下简化假设:1)系统绝热;2)系统无漏风;3)不考虑化学反应;4)烟气均为理想气体。

采用湍流模型(Viscous Model)和标准k-ε两方程模式求解,运用质量守恒方程、N-S方程及能量守恒方程描述烟道内的流动特性和质量、各组分浓度、动量、能量的分布。模型的边界条件为与上级省煤器出口相连的烟气温度为653K,烟气入口速度为4.362m/s,水力直径D=6.587m(根据锅炉工况烟气量和烟气进口尺寸计算得出)。

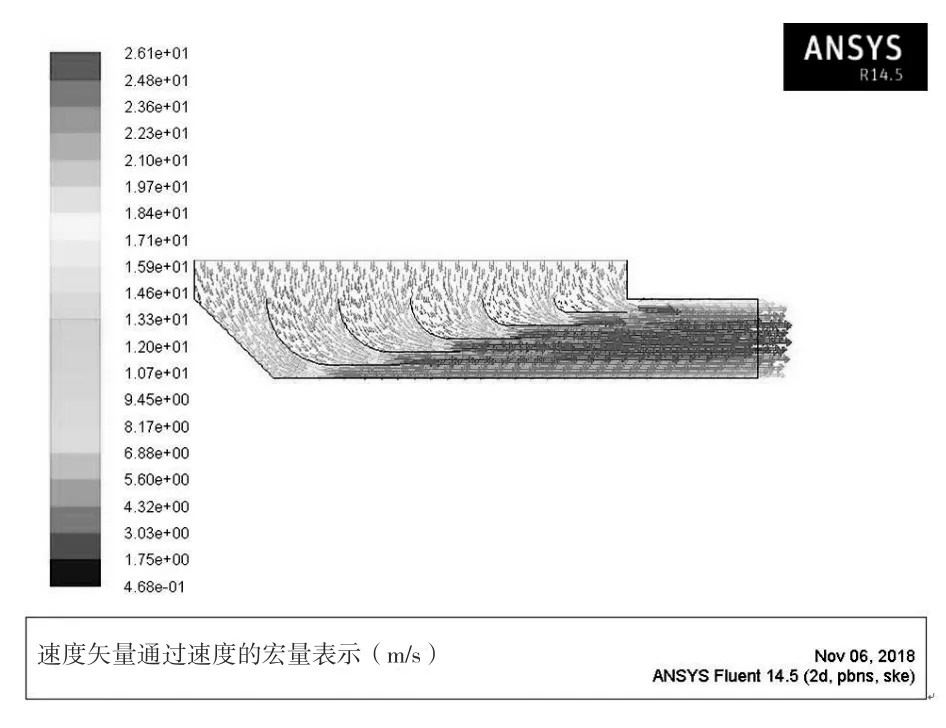

2 FLUENT流场的数值模拟结果

采用改造后直角弯头内导流板模型和边界条件进行模拟的流场结果如图4所示,结果显示直角弯头左侧后角部分区域烟气流速小于9m/s(输送省煤器灰时,其起始流速V≥10m/s),导流板圆弧部分区域烟气流速也小于9m/s,且产生涡流现象,这就导致了实际运行中产生烟气偏流和烟道内积灰严重现象,还堵塞仪表探头。

图4 用改造前直角弯头内导流板模型和边界条件进行模拟的流场结果

采用改造后直角弯头内导流板模型和边界条件进行模拟的流场结果如图5所示,结果显示直角弯头内原本容易积灰的大部分区域烟气流速大于10m/s,导流板圆弧仅有很小一部分区域烟气流速小于10m/s,理论模拟结果表明能较大改善积灰状况。

图5 改造后直角弯头内导流板模型和边界条件进行模拟的流场结果

由于该工程分两期进行实际施工,1#、2#炉为第一期,3#炉为第二期,第一期直角弯头内导流板分布形式采用的是改造前的,实际运行中发生烟气偏流和烟道内积灰现象严重。第二期直角弯头内导流板分布形式采用的是改造后的,3#炉系统运行正常,经业主反馈,积灰情况符合预期。

通过该工程3年多的实际运行情况,上级省煤器出口处连接烟道弯头处积灰情况良好,无发现堵灰现象。通过CFD流场模拟能快速分析产生堵灰事故的原因,并且通过导流板优化后流场模拟的结果指导设计施工改造,节省了物理实验模型设计施工成本,避免了实验模型放大后产生实际运行效果与实验模型效果产生偏差的问题。

3 结语

本文从工程实践出发,结合数值模拟分析,实现直角弯头内导流板的优化设计,使直角弯头内原本容易积灰的大部分区域烟气流速大于10m/s,导流板圆弧仅有很小一部分区域烟气流速小于10m/s,能较大程度改善直角弯头内积灰状况,优化了烟气流场的分布。运用FLUENT流场模拟能够对烟道导流板进行优化设计。本文为因烟气温度要求和厂区场地限制,SCR脱硝系统烟气的引出和接入位置空间狭小的工程烟道接口设计提供了技术支持与参考。