铜铬黑陶瓷墨水的耐温性研究

2019-09-04刘来君

付 威 ,袁 志 ,周 硕 ,刘来君

(1. 桂林理工大学 材料科学与工程学院,广西 桂林 541000;2. 桂林航天工业学院 能源与建筑环境学院,广西 桂林 541000)

0 引 言

现今喷墨打印技术在国内外快速的蓬勃发展,其所应用的范围也越来越广。陶瓷喷墨打印技术是一种非接触式的打印技术,它通过计算机连接和控制,将陶瓷墨水直接打印在陶瓷制品的表面,从而达到装饰美化的效果。它的优势在于能够在短时间内,将陶瓷制品达到个性化和功能化的要求,而且打印的产品图案更精细,效果更逼真。如果采用传统技术,打印的产品会受到尺寸规格、形状等方面的限制,而喷墨打印技术克服了这些限制;另外喷墨打印技术对环境的危害较小,非常适合陶瓷表面装饰的应用等领域[1]。

陶瓷墨水作为陶瓷喷墨打印技术的核心物质,它是一种含有特殊陶瓷粉体的液体[2],通常由陶瓷颜料、溶剂、分散剂、粘结剂、表面活性剂和其他助剂组成[3]。如今制备陶瓷墨水的方法主要有溶胶凝胶法[4-6]、反相微乳液法[7-10]、分散法[11-14]。溶胶凝胶法制得的陶瓷墨水固含量偏低,长期放置会产生团聚和沉淀,稳定性较差,不易保存和运输;反相微乳液法则由于制备成本偏高、技术繁杂、难度较大,不适宜工厂化规模生产;分散法作为一种比较常用的方法,制备工艺简单,成本低廉,加上研磨技术的不断革新,更加容易实现工厂化大生产,因此,分散法成为了目前工厂大量生产陶瓷墨水的主要方法。分散法主要是利用砂磨机中的分散介质氧化锆珠子作为研磨工具,将陶瓷颜料颗粒进行研磨粉碎,通过添加合适的分散剂和其它助剂,使粉碎的陶瓷颜料小颗粒稳定均匀分散在陶瓷墨水介质中,达到稳定的分散体系[15-19]。

除了装饰之外,在陶瓷制品表面打印LOGO、条形码、二维码等进行辨识和溯源,也在逐渐兴起。蜂窝陶瓷是一种工业催化、尾气净化的载体,通常需要在其表面打印条形码、二维码以及生产信息作为辨识。蜂窝陶瓷主要是由堇青石烧制而成,表面比较光滑,在涂敷催化剂后,需要在600 ℃进行热处理以便催化剂固化。因此需要一款能在600 ℃以上与堇青石基体不发生化学反应、且保持颜色稳定的黑色陶瓷墨水。目前制备黑色色料的过程中主要掺入Cu和V[20-21]达到较好的发色效果。本文选择的陶瓷色料为铜铬黑体系,采用研磨分散法来制备黑色陶瓷墨水,考察不同固含量对墨水性能的影响,通过上机打印测试和不同温度区间的耐温性测试,通过煅烧显色后进行分析,从而选择制备陶瓷墨水的最佳固含量和能承受的最佳耐温温度。

1 实验部分

1.1 实验仪器和实验药品

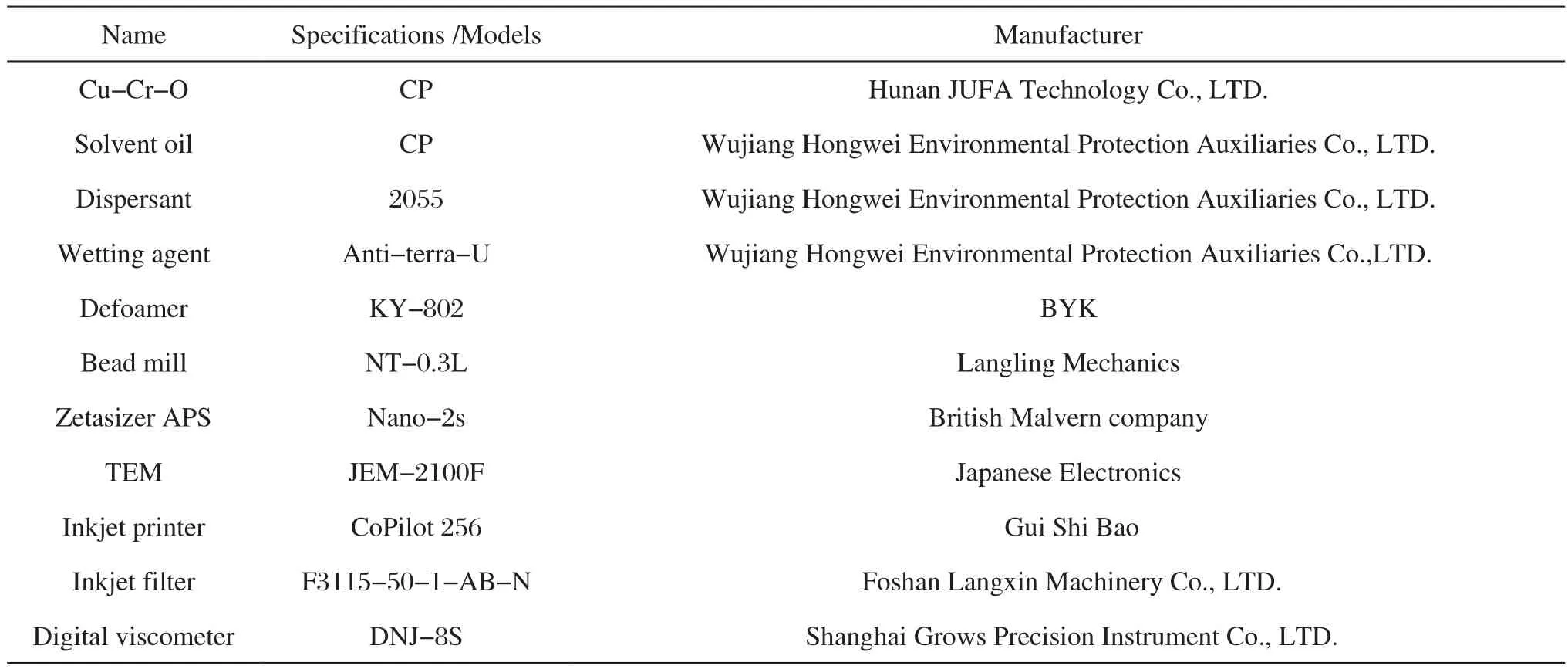

表1是本文使用的实验仪器和药品。

1.2 黑色陶瓷墨水的制备

制备黑色陶瓷墨水,具体实验步骤如下:将着色颜料铜铬黑、有机溶剂、分散剂2055、消泡剂、润湿剂Anti-terra-U分别按固含量20%、25%、30%、35%、40%配比混合,在分散机速度为8000 r/min的条件下进行分散30 min;将分散好的混合物移入砂磨机中,在砂磨机中进行相同时间的研磨,通过过滤器过滤后,所得滤液即为黑色陶瓷墨水,并对陶瓷墨水进行后续的相关性能测试。

2 结果与讨论

陶瓷墨水的固含量直接影响到墨水的稳定性和发色效果,墨水的固含量越低,墨水的稳定性越好,发色能力越弱;固含量越高,墨水的稳定性越差,发色能力越强。所以,考虑到不影响陶瓷墨水其它性能的条件下,通过增加陶瓷墨水的固含量,从而达到减少实际过程中陶瓷墨水的使用量,同时还提高墨水的发色效果和遮掩能力。但是,如果固含量过高将会造成墨水本身的稳定性降低,还会缩减打印机设备的使用寿命,因此选择合适的固含量配比对陶瓷墨水的配制很重要。

在确定研磨参数不变的情况下,制备着色色料固含量为20%、25%、30%、35%、40%的陶瓷墨水,并检测陶瓷墨水粘度和粒径方面的性能,以寻找最佳的陶瓷着色色料固含量配比。

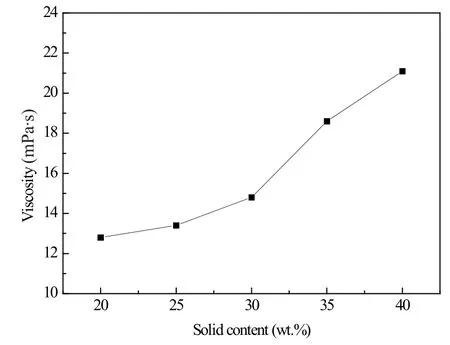

2.1 固含量对陶瓷墨水粘度的影响

配制五个不同固含量,研磨达到相同的粒径要求的陶瓷墨水,进行粘度测试。由图1可知,在固含量范围为20%-30%时,随着固含量的增加,陶瓷墨水的粘度也随之上升。粘度的增加,在一定程度上会提高着色颗粒与分散介质之间的摩擦阻力,增大着色颗粒与研磨介质的研磨机率,提高研磨效果,有利于着色颗粒的细化,达到快速研磨的目的;当陶瓷墨水固含量达到35%时,陶瓷墨水的粘度急剧上升,着色颗粒与分散介质的摩擦阻力急剧增大,此时研磨效率会降低,不利于着色色料的细化;而且此时着色颗粒表面的吸附值已达到最大值,原已经散落分散在溶剂中的着色色料颗粒,由于粘度过大使得着色色料颗粒之间的碰撞增加,颗粒之间会相互团聚,着色颗粒分布范围变宽。

表1 实验仪器和实验药品Tab.1 Experimental instruments and chemicals

图1 固含量对陶瓷墨水粘度的影响Fig.1 Solid content dependence on the viscosity of ceramic ink

2.2 固含量对陶瓷墨水粒径的影响

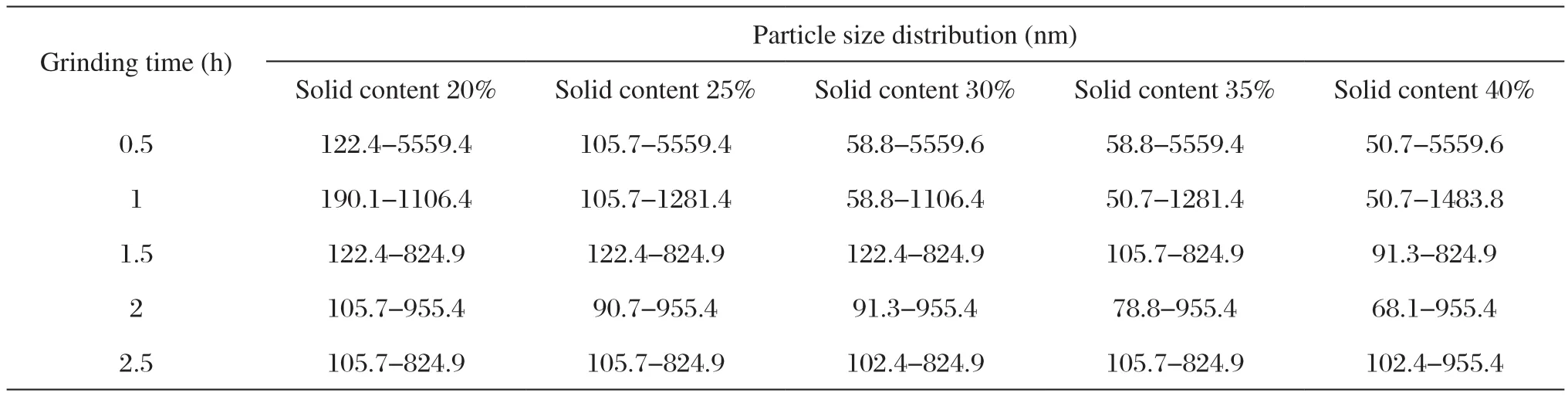

表2是设置五组不同的研磨时间,制备不同固含量的陶瓷墨水粒径分布范围对比表。由表2可知,当研磨时间为0.5 h时,随着研磨时间的延长,陶瓷墨水粒径分布范围慢慢变窄,当研磨时间达到1.5 h时,此时的着色颗粒粒径范围最窄。在其他条件均不变的情况下,随着色料固含量的增加,大颗粒逐渐被磨细,当着色色料固含量大于35%时,增大了着色颗粒与研磨介质、着色颗粒与着色颗粒之间的研磨机会,着色颗粒因此更容易细化,但是由于着色色料固含量偏高造成着色颗粒来不及与分散剂充分接触就重新相互团聚,形成新的大颗粒,因此粒径分布范围会变宽。当陶瓷墨水颗粒粒度达到一定尺寸后,延长研磨时间,粒径分布范围变化不大。所以,在相同的研磨时间下,不同固含量的陶瓷墨水粒径分布范围变化不大;研磨时间为1.5 h制备的陶瓷墨水粒径分布范围最窄。所以,将制备陶瓷墨水的最佳研磨时间设置为1.5 h,需要控制固含量低于35%,实验将选择固含量为20%、25%、30%的陶瓷墨水进行研究。

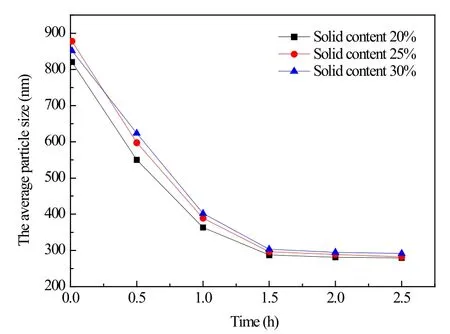

从图2可以看出,配制不同固含量的陶瓷墨水,随着研磨时间的增加,着色颗粒的平均粒径逐渐减小。在研磨开始时,着色颗粒粒径减小的速度非常快,颗粒粒径从900 nm左右减至300 nm左右。当研磨时间超过1.5 h后,继续增加研磨时间,颗粒粒径虽会进一步减小,但减小的速度微乎其微,几乎不再改变,着色颗粒粒径大小几乎也不再发生变化。这是因为研磨开始时,着色大颗粒在研磨机中氧化锆珠相互间的挤压力、剪切力等多种力的作用下,着色颗粒粒径被研磨成许多更小的颗粒,四处悬浮在溶剂中,但是此时的粒径分布却并不均匀。 随着研磨时间的进一步延长,溶剂中分散的小着色颗粒数目相对增多,但小粒径着色颗粒达到一定尺寸后,将不在继续减小,而是可能和其它的悬浮小粒径颗粒相互碰撞,出现再聚集的倾向,即当着色颗粒的平均粒径研磨到某一极限值后,研磨效果开始下降。所以,在不同的固含量配比中,将制备陶瓷墨水的最佳研磨时间设置为1.5 h,能更好的的降低能量损耗,提高工业经济效益。

图2 研磨时间对着色颗粒粒径的影响Fig.2 In fl uence of the grinding time on the average particle size

表2 陶瓷墨水的粒径分布范围Tab.2 Size distribution of ceramic ink

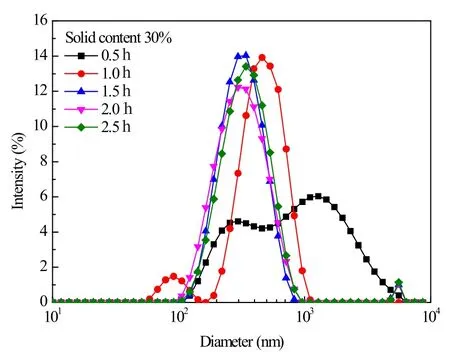

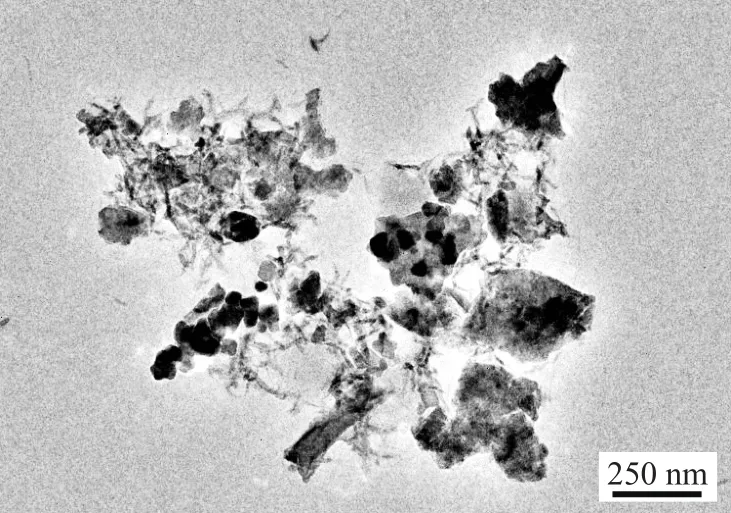

以固含量为30%的陶瓷墨水为例,图3是绘制固含量为30%的陶瓷墨水在不同研磨时间下的粒径分布图,从图3中可知,当研磨为0.5 h时,图中发现有多峰出现,此时通过纳米粒度与zeta电位分析仪测出有大颗粒存在,并且此时粒径分布范围较宽,颗粒呈现不均匀分布;随着研磨时间的增加,多峰逐渐消失,着色颗粒的粒径分布范围逐渐变窄,当研磨时间为1.5 h时,粒径范围最窄,其峰值对应的粒径为295 nm。图4为研磨时间为1.5 h固含量为30%的陶瓷色料(黑)在透射电子显微镜下的照片,可以从中看出着色颗粒的粒径大小约在300 nm左右。

2.3 陶瓷墨水的打印测试

采用CoPilot 256喷墨打印机对堇青石陶瓷墨水进行上机打印测试。选取2.2中研磨时间为1.5 h,固含量为20%、25%、30%的黑色陶瓷墨水分别填装入贵仕宝公司的CoPilot 256喷墨打印机,依次通过传送带在堇青石蜂窝陶瓷表面上进行实际打印测试,打印图像效果如图5所示。

图3 研磨时间对粒径分布的影响Fig.3 Effect of grinding time on the size distribution of ink particles

图4 墨水陶瓷颗粒的透射电子显微镜图Fig.4 Transmission electron microscope image of the ink particles

由图5(a)可以看出,固含量为20%的陶瓷墨水打印效果图中出现了大量的气泡线,拖尾现象,图案不清晰,色彩不明丽,这是由于喷墨过程中,墨滴的大小从喷头喷出不均匀,而且墨滴在行进过程中无法有效均匀散开,导致打印出的图案上面产生气泡线,拖尾等现象,因此打印效果图不佳;从图5(b)可以看出,固含量为25%的陶瓷墨水打印过程中,图案中的气泡线消失了,色彩较明丽,但是还有轻微的拖尾现象存在,导致图案不清晰;从图5(c)可以看出,固含量为30%的陶瓷墨水打印效果图最佳,打印的图案不同深度等级之间的层次感清晰,图案清楚,色彩明丽,而且无气泡线、拉线、飞墨、拖尾等缺陷的产生。所以,固含量为30%的陶瓷墨水打印图案清晰度高、层次感强、细腻度好,各方面指标都十分良好,可用于工业化生产和应用。

2.4 陶瓷墨水的耐高温测试

图5 不同固含量的墨水打印效果图(a)20%;(b)25%;(c)30%Fig.5 Print images of inks with different solid content:(a) 20%, (b) 25%, (c) 30%

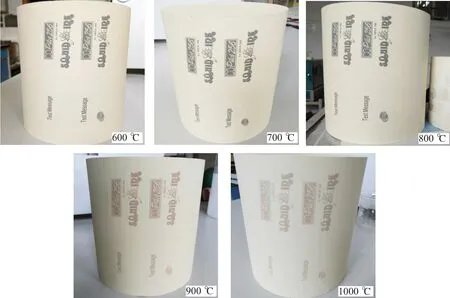

图6 煅烧温度对陶瓷墨水喷墨打印图像的影响Fig.6 Effect of annealing temperature on the image of ceramic ink

将2.3中图5(c)打印的堇青石蜂窝陶瓷放入马弗炉中进行耐温性实验,煅烧温度设定为600 ℃、700 ℃、800 ℃、900 ℃、1000 ℃,保温时间为30 min,煅烧后图案效果如图6所示。

由图6可以看出,在600 ℃-800 ℃之间,随着温度的升高,堇青石蜂窝陶瓷上的图案基本无变化,图案依旧清晰明了,色彩明丽,无发黄,裂痕等缺陷现象的出现;继续升高温度,当煅烧温度达到900 ℃时,图案依旧清晰可见,但色彩明丽度稍有降低;当温度达到1000 ℃时,图案还依然可见,但图案的颜色已不再明丽,导致图案颜色暗淡的原因,可能是由于陶瓷墨水与堇青石蜂窝陶瓷基体之间发生了氧化还原反应,才导致图案颜色变淡,这个问题还有待进一步研究。所以,将陶瓷墨水的耐高温应用温度设定为800 ℃。

3 结 论

(1)采用研磨分散法成功制备出呈色较好的黑色陶瓷墨水,其粒度和粘度均符合喷墨打印机的要求,且稳定性良好;

(2)通过探究不同固含量对陶瓷墨水粘度、粒径的影响,优选固含量为30%,研磨时间为1.5 h,测得墨水平均粒径约为300 nm左右,粒径分布范围较窄的陶瓷墨水;

(3)本文研究的耐高温黑色陶瓷墨水考察了其在堇青石蜂窝陶瓷600 ℃-1000 ℃下的耐热性测试,实验结果表明:陶瓷墨水在800 ℃以下无发黄,颜色清晰,无裂痕和脱落现象,因而可以将其应用于800 ℃高温领域。